连铸坯表面裂纹缺陷分析及控制

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

连铸坯表面裂纹缺陷分析及控制张岩聂志水(河钢石钢)摘要 本文介绍了本公司连铸坯目前的表面质量状况,对存在的主要缺陷表面纵裂纹的产生原因进行了分析,结合了本公司连铸坯的生产和检验状…

连铸坯表面裂纹缺陷分析及控制

张岩聂志水

(河钢石钢)

摘要 本文介绍了本公司连铸坯目前的表面质量状况,对存在的主要缺陷表面纵裂纹的产生原因进行了分析,结合了本公司连铸坯的生产和检验状况,实施了改进措施和控制方法。

关键词 连铸坯表面裂纹 不均匀凝固 不均匀传热 成分 拉速 过热度 浸入式水口 控制措施

1 前言

连铸坯表面裂纹缺陷是造成公司钢材表面ET探伤不合、钢材表面裂纹缺陷的主要原因。本文探究了连铸坯表面裂纹缺陷的产生原因及相应控制措施,并根据裂纹的分布特点实施有效的检测和管控。

2 连铸坯表面裂纹的产生原因

对连铸坯表面进行酸洗,连铸坯表面缺陷主要表现为表面纵裂纹,属于应力裂纹,通常与表面纵向凹陷相伴随。如:图1、图2

分析裂纹的产生原因主要为:钢水在结晶器内的凝固时,各种原因导致的不均匀传热和不均匀凝固造成铸坯凹陷,凹陷部位冷却和凝固速度比其他部位慢,坯壳薄,结晶组织粗化,对裂纹敏感性强。坯壳出结晶器后受到喷水冷却和钢水静压力引起的膨胀作用,在凹陷的薄弱处造成应力集中而产生裂纹。

不均匀传热和不均匀凝固主要与钢种成分、过热度与拉速、水口插入深度与结构、保护渣性能等有关。

2.1钢种成分

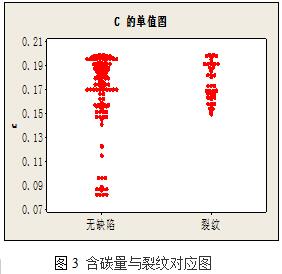

1)含碳量在0.08%-0.17%的包晶钢由于线收缩较大,坯壳与结晶器器壁容易形成气隙,气隙的过早形成会导致坯壳厚度不均,在薄弱处形成裂纹。对我公司150*150包晶钢表面酸洗样品与钢中含碳量进行对照分析:含碳量在0.15%以下,未发现过表面裂纹缺陷;表面裂纹主要发生在含碳量在0.16%-0.19%的炉次。如:图3、表1

含碳量 | 表面裂纹比例 |

≤0.15% | 0% |

0.16-0.17% | 40% |

0.18-0.19% | 12% |

0.20% | 5% |

表1 含碳量与裂纹比率统计表

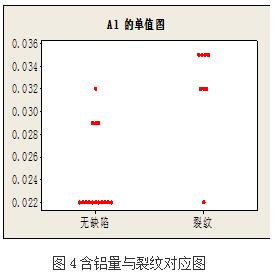

对裂纹倾向严重的含碳量在0.16%-0.19%的Q420系列钢进行分析,当钢中Al含量大于0.030%后,加剧表面裂纹缺陷的产生。如:图4

2)含硫量 0.020-0.040%、含铝量≥0.020%的高硫高铝钢由于钢水粘度大,钢水流动性差,表面裂纹发生比率明显高于其它钢种。如:表2

钢种 | 表面裂纹比例 |

高硫高铝钢 | 45% |

其它 | 26% |

表2高硫高铝钢与裂纹比率统计表

2.3 拉速与过热度

拉速决定坯壳厚度。拉速过低,虽然在结晶器中上部形成一定厚度的坯壳,但在结晶器中下部过早形成气隙,使传热不均匀,坯壳不能均匀生长,坯壳薄弱地方易发生裂纹。拉速过高,坯壳较薄,在钢水的静压力的作用下易导致裂纹发生。

钢水过热度过高,高温流动钢水会吃掉坯壳厚度导致初生坯壳薄,热应力大,易产生裂纹;钢水过热度过低,保护渣熔融不好不能均匀良好地润滑。

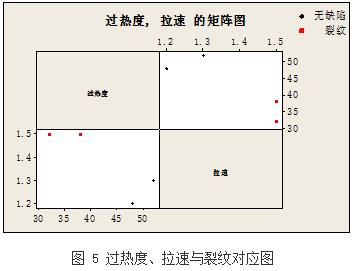

对150*150 8620系列钢进行对比试验分析,过热度30-40℃、拉速1.5m/min时,集中出现表面裂纹缺陷;过热度45-50℃、拉速1.2、1.3m/min时,未发现表面裂纹缺陷。如:图5

2.4浸入式水口插入深度和结构

浸入式水口插入深度对表面纵裂纹有较大影响,太浅和太深均造成裂纹出现几率增加。插入深度太浅,来自吐出孔的钢流对液面的扰动比较大,影响熔融保护渣的正常流入;插入深度太深,钢液面过于平静,钢液面温度低,保护渣熔融状态不好,不能均匀良好地润滑坯壳。对我公司300*360mm CrMnTi系列钢进行试验对照分析:拉速0.6m/min 时,浸入式水口插入深度100-110mm出现裂纹比率较低。如:表3

插入深度 | 表面裂纹比例 |

95 | 32% |

100 | 12% |

105 | 7% |

110 | 13% |

115 | 45% |

表3 水口插入深度与裂纹比率统计表

浸入式水口结构对表面纵裂纹也有较大影响,在我公司300*360mm进行了四孔水口使用试验,目前工艺条件下由于四孔水口吐出孔倾角较大,对液面的扰动比较大,表面裂纹比率较高。如:表4

水口结构 | 表面裂纹比例 |

直通水口 | 20% |

四孔水口 | 38% |

表4 水口结构与裂纹比率统计表

3 连铸坯表面裂纹的控制措施

3.1 通过试验数据分析,确定合理的工艺控制参数。

1)包晶钢成分控制避开含碳量0.16%-0.19%的裂纹敏感区,无法避开时,铝含量控制在0.030%以下。

2)含硫量 0.020-0.040%、含铝量≥0.020%的高硫高铝钢裂纹倾向明显增加。在工艺条件无法明显改善情况下,对连铸坯酸洗检验,必要时进行工艺修磨。

3)通过试验数据及数学分析,确定不同钢种合理的拉速与过热度,浸入式水口插入深度和结构间的合理匹配参数。

3.2连铸坯表面裂纹的检验

由于连铸坯表面裂纹被氧化铁皮覆盖,通常目视检测很难发现相应缺陷,根据现场实际情况我公司采用以下措施:

1)检验职责由传统质检负责,增加连铸的检验职责,连铸坯表面检验在以往的冷坯检验基础上,增加轨道红坯检验。一方面红坯状态下表面裂纹、凹陷等形状缺陷更容易观察,另一方面能及时发现缺陷采取控制措施。

2)连铸坯表面酸洗是检测连铸坯表面质量的有效手段,但在线酸洗污染严重,公司不具备相应条件,我公司采用对连铸坯四面取样酸洗方法送低倍室检验。但受取样检验样品量限制,对此梳理确定了易裂钢种明细,并制定了取样范围及取样频次,保持检验的有效性、一致性,便于控制及分析改进。

3)针对表面质量要求严格的钢种,如:高端弹簧扁,连铸坯表面全抛丸检验。

3.3连铸坯表面修磨

对目前工艺条件无法解决裂纹缺陷的钢种对连铸坯进行工艺修磨;对检验发现缺陷的炉次连铸坯进行缺陷修磨。

3.4 持续优化过程

建立大数据系统,将影响连铸坯表面裂纹缺陷的相关因素及检验结果管理进大数据系统,并将所有连铸坯表面酸洗结果拍照留存,定期、非定期(发生问题)进行分析,持续优化工艺质量控制参数。

4 结语

表面裂纹缺陷一直是冶金行业质量控制的重点和难点。我公司通过试验设计、样品检验及大数据分析结合生产实际和钢种特点有效地改善连铸坯、钢材表面裂纹缺陷,工艺参数持续优化,连铸坯表面酸洗裂纹从改进前的43%降低到目前的18%,易裂钢种钢材ET探伤合格率从改进前的72%降低到目前的94%。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页