连铸板坯浸入式水口吹氩工艺研究

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

连铸板坯浸入式水口吹氩工艺研究贾冬冬姜恩会张文涛 ( 河钢承钢板带事业部, 河北 承德 067001 )摘要:研究了浸入式水口吹氩工艺对铸坯质量的影响。进行了实验室物理模拟,实施了。分析结…

连铸板坯浸入式水口吹氩工艺研究

贾冬冬 姜恩会 张文涛

( 河钢承钢板带事业部, 河北 承德 067001 )

摘要:

研究了浸入式水口吹氩工艺对铸坯质量的影响。进行了实验室物理模拟,实施了。分析结果表明,目前在连铸板坯浸入式水口吹氩工艺设置上存在一定误区,应将水口不堵塞作为吹氩工艺设置的最终目标,而吹氩造成的液面波动等情况可作为实际控制时的间接参考依据。实际吹氩量标准大断面临界吹氩量可稍大,同样断面条件下,高拉速吹气量设置小而低拉速则吹气量设置大。在保证生产顺行情况下,通过对结晶器吹氩气量的优化设置,可减少铸坯针孔等缺陷的产生。

关键词:吹氩; 浸入式水口; 结晶器; 连铸板坯; 质量; 非稳态; 工艺

板坯连铸浇注时进行浸入式水口吹氩,氩气主要通过上水口、塞棒或滑板进入结晶器,其目地在于对水口进行清扫,防止结瘤堵塞以及钢液二次氧化,延长水口寿命,进入结晶器中的氩气急剧膨胀上浮,有利于带走钢水中夹杂物。但是,在结晶器内,气泡及其吸附的夹杂物可能被凝固坯壳捕获,形成铸坯皮下缺陷;另外,气泡从保护渣层逸出时会对钢液表面产生扰动,产生不利的表面湍流,形成铸坯表面缺陷。

因此,针对不同生产状况和设备条件,选择合理吹氩量及方式是连铸工作者必须重视的。

本文研究对象为直弧型高拉速板坯连铸机,断面200mm×(900~1600)mm,设计平均工作拉速1.2m/min以上。浸入式水口吹氩通过塞棒和上水口进行。采用了水模试验、低倍冷蚀检验以及金相分析等手段,通过现场试验取样,分析了稳态与非稳态浇注条件下水口吹氩对铸坯质量的影响,重点关注了针状气孔产生,讨论了如何合理设置吹氩工艺。

1水模试验

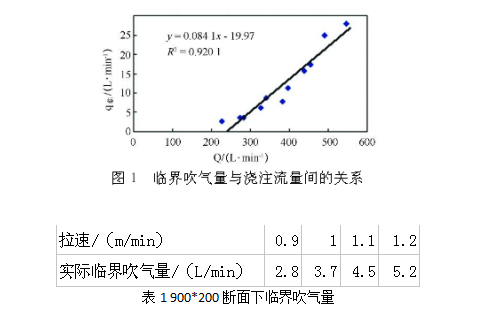

通过水力学模拟实验,对浸入式水口吹入惰性气体后结晶器内的流场特征进行了研究,在不同的拉速和结晶器断面等工艺参数下,要防止液面剧烈波动及卷渣等现象的产生,存在对应临界吹气量(q临)。 q临近似与结晶器内钢液浇注流量Q成正比,将其回归成一元方程为q临=0.0841×Q-19.97(式中q临和Q的单位为L/min), 见图1。

在实际生产中,这些工艺参数应调整相互匹配,以使结晶器内流场达到理想状态。 依据浇注流量(结晶器过量)与拉速断面的对应关系可以得出不同断面、拉速情况下的临界吹气量。如结晶器断面900mm×200mm情况下,不同拉速对应临界吹气量见表1 。

2现场试验

结合实际生产状况,建立了现场试验方案。试验分为两部分:首先是对结晶器内有无吹气时,铸坯针状气孔产生情况进行比较分析。由于连铸机开浇后的一段时间结晶器内没有吹气

,而浇注末期的前一段时间仍进行吹气,因此,选用开浇后和终浇前的铸坯,对这两种条件下的铸坯样进行对比;其次,根据水力学模拟得出的临界吹气量与浇注流量间的关系,对现场正常浇注条件下的吹气参数进行优化设置,并进行铸坯样的采集和分析,与原有工艺条件铸坯质量作对比分析。在开浇和浇末的铸坯上进行取样,每块铸坯上间隔1m取样1块。连铸机生产试验时的断面分别为1050mm×200mm, 1150mm×200mm。根据临界吹气量与浇注流量间的关系,在不同拉速条件下,设定了两种断面对应吹气量。

3现场取样记录

取样时浇注的低碳钢钢种为SPHC。对开浇头坯和终浇尾坯试样按取样方案进行了采集,记录见表2。试验铸机吹气方式,除了外装水口的氩封外,采用上水口吹氩与塞棒吹氩相结合,因此在现场试验中应保证两部分吹气量总和不超过当前拉速条件下的临界吹气量。现场试验时,当铸机拉速保持稳定后,根据当前拉速对应的临界吹气量q临,将吹气量控制在q

临以内进行浇注,并对铸坯低倍样进行采集,试验条件见表3。

4结果分析

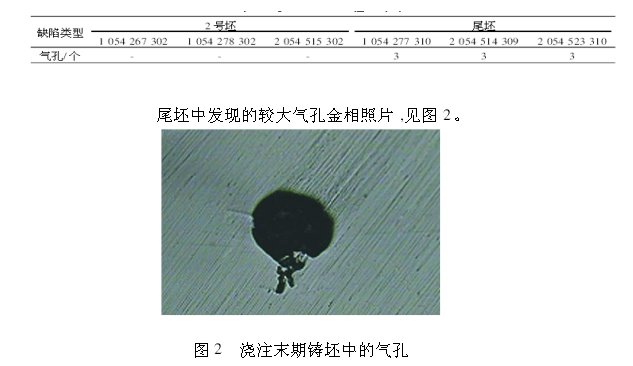

根据YB/T400321997和GB22621991,对铸坯试样进行了低倍评级,头坯和尾坯试样检验结果表明开浇后未进行吹气时,根据铸坯检测结果,铸坯内部基本上没有发现针状缺陷,而浇注末期,由于继续进行吹气,因此在铸坯试样上可检测到针状气孔缺陷。 本次试验与前期试验金相检测结果相似,根据金相试样数据表明,开浇后2号坯没有检测到气孔,而在浇注尾坯上发现较大气孔。

头尾坯金相检测结果

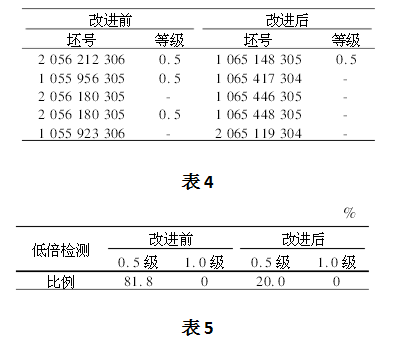

从本次的低倍检测和前期试验的金相分析可以看出,只要生产过程中进行吹气,结晶器内就存在气孔产生源,容易在铸坯中形成气孔缺陷,铸坯中的针状气孔主要是由吹气所致。 原有吹气条件下铸坯针状气孔评级结果见表4。在原吹氩工艺条件下,低倍评级发现针孔状气孔0.5级占统计铸坯的81.8%。吹氩工艺改进后,针孔状气孔缺陷等级在0.5级以内,未发现有1.0级针状气孔,

根据低倍评级结果,针状气孔比原有工艺降低了61.8%,见表5。试验过程未出现因为减少吹氩量而导致水口明显堵塞的情况。可见,通过对吹气量的优化设置,使之与工艺生产条件相匹配,可以大大降低正常生产过程中铸坯气孔。

通过对吹气量的优化设置,很好地控制了铸坯中针状气孔缺陷。

5结论

浸入式水口以及塞棒(滑板)、上水口等位置的吹氩在板坯连铸生产中具有非常重要的作用,影响到连铸生产的顺行、保护浇注、结晶器流场、保护渣熔化以及最终的铸坯质量等多个方面。本文针对试验铸机,对于合理的吹氩方式、判断标准以及改进方向等多方面进行了试验、分析和探讨根据有关试验结果及分析讨论,得出以下结论。

( 1)在断面200mm×(1050~1150)mm、拉速1.0~1.2m/min条件下,塞棒与上水口试验吹氩量在3.0~4.5L/min时,试验铸机铸坯气孔发生率等质量有显著改善。

(2)浸入式水口吹氩是铸坯针状气孔的主要产生源,无法完全消除。在开浇等非稳态浇注时不吹氩未发现针状气孔缺陷,而浇注过程中只要

吹氩,铸坯中就存在气孔缺陷。

(3)浸入式水口吹氩的目的主要是使水口不堵塞,而吹氩形成液面波动等情况可作实际控制时的间接参考依据。液面波动再小,只要无堵塞隐患就少吹氩甚至不吹。理想状态是除了密封外不吹氩。

(4)临界氩气量模拟研究,水口堵塞一般难以模拟,试验室选取试验以液面波动、卷渣等现象为标准。没考虑高拉速的冲刷作用以及钢水条件对堵塞严重程度的影响。得到的数值一般偏大,仍需要优化或让步接受。

(5)通过对结晶器吹氩气量的优化设置,可降低铸坯针孔等缺陷的产生。实际生产中吹氩量偏高,偏于防止浸入式水口堵塞,均存在矫枉过正的情况,应在保证生产的情况下,控制吹氩量提高产品质量。

参考文献

[1] 臧红臣,刘启龙,王志政,职清泓.马钢板坯连铸结晶器液面波动的研究与控制[J].安徽冶金科技职业学院学报,2011,(2)

[2] 荆德君,刘中柱,蔡开科.包晶相变对连铸坯初生坯壳凝固收缩的影响[J].钢铁研究学报,1999,(6):10.

[3] 蔡开科.连铸结晶器[M].北京:冶金工业出版社,2014(1):43.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页