钢包自开率研究与实践

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

钢包自开率研究与实践徐海芳1 王爱东2 魏星光2 吴元刚2(1唐山科技职业技术学院,唐山,063001;2唐山钢铁集团有限责任公司检修分公司,唐山,063016)摘 要:为了解决钢包自开率低的…

钢包自开率研究与实践

徐海芳1 王爱东2 魏星光2 吴元刚2

(1唐山科技职业技术学院,唐山,063001;2唐山钢铁集团有限责任公司检修分公司,唐山,063016)

摘 要:为了解决钢包自开率低的问题,对唐钢一钢轧厂150 t精炼钢包自开率影响因素进行了分析,通过选用合理的引流砂、改进加砂装置、提高上水口洁净度、缩短钢包盛钢时间等措施,使钢包自开率从原来的98.5%提高到目前的99.6%以上。

关键词:钢包; 引流砂; 自开率

Study and Practice on Ladle Free-opening Rate of Tanggang

Xu Haifang1 Wang Aidong2 Wei Xingguang 2 Wu Yuangang2

(1.Tangshan Vocational College of Science and Technology, Tangshan Hebei 063001, China 2.Maintenance and Repair Department of Tangshan Iron and Steel Group ,Ltd., Tangshan Hebei 063016, China)

Abstract:In order to solve the problem of low free-opening rate of ladle nozzle,the influence factors on free-opening rate of 150 t ladle are studied in the No.1 steel and rolling plant of Tangang.By means of adopting a series of the measures,consist of the reasonable selection of ladle nozzle packing sand,improved the adding method,increace cleanliness of the nozzle,reduced residence time of liquid in ladle,

,make the free-opening rate of ladle increasing to 99.5%from original 98.5%.

Key Words:ladle;ladle nozzle packing sand;free-opening rate

0前言

钢包自动开浇是指钢包开浇时滑动水口打开后钢水能自动从钢包内经上水口、上滑板流钢孔、下滑板、下水口自动流出,经水口流入中间包。如果不能自动开浇而采取烧氧引流的方法,将导致钢水敞开浇铸,会造成钢水二次氧化,影响钢坯的质量,更严重的是如果烧氧引流失败将直接造成连铸机断浇,影响炼钢生产节奏。随着对钢水品质要求提高、品种钢的工艺要求,钢包不自开对钢水纯净度影响越明显,提高钢包自开率,保证生产节奏稳定有序至关重要。

1钢包自动开浇的机理

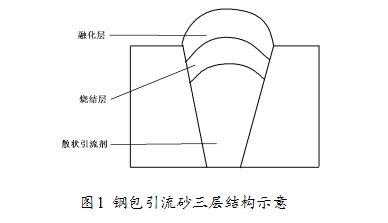

钢包在滑板水口安装完毕并检查合格后,向钢包内加满引流砂,在出钢时钢水冲走部分上表面引流砂的同时,与上表面引流砂迅速形成液态混合剂,即液态融化层,随着热量的传输,在融化层的下部又迅速形成固相烧结层,其作用可以防止钢水不断向下渗透,最下层是松散的颗粒状引流砂。钢包引流砂的三层分布示意,见图1。

中间的烧结层由于温度高而烧结形成,在滑板关闭时引流砂能够承受钢水的静压力而不被破坏,当钢包开浇打开滑板,烧结层下面的散状引流砂受重力作用流出,钢水静压力压破形成空壳的烧结层而使钢水从水口自动流出【1,2】。烧结层对钢包自开起到至关重要的作用,烧结层过薄,无法形成稳定的烧结结构,钢水会逐步深入,引流砂失去了其应有的作用,如果烧结层太厚,又不能保证开浇自开。

2钢包自开率影响因素与措施

2.1引流砂

引流砂的质量主要取决于材质、粒度、流动性能、烧结性能和热膨胀性能【3】。引流砂的流动性越好,钢包的自开率越高。引流砂的烧结性能要求材料表层能够轻度烧结且具有一定的强度,能够防止钢液的渗透,同时又要求烧结层的强度不要太高而能够被钢水静压力破坏。引流砂的热膨胀率要小,因为膨胀率大会导致引流砂的内应力增大,互相挤压而增加与水口内壁的附着力,不利于开浇时引流砂的自由下落,甚至出现严重的“架桥”现象【4】。

引流砂是以铬铁矿为主的铬质引流砂,还添加润滑剂、助烧结剂和还原剂等制成的钢包导流材料。在使用条件下,铬铁矿中FeO反应脱溶并形成二次尖晶石,使烧结层体积发生变化而产生裂纹是引流砂自动开浇率高的主要原因。润滑剂的作用是降低引流砂颗粒之间的摩擦力,减少由于钢水静压力过大导致的棚料现象。助烧结剂的作用是在高温下与铬铁矿等反应生成耐火度较高的脆性新相,在铬铁矿颗粒之间起到粘结作用。还原剂的作用是在高温下,铬铁矿脱溶后能在还原剂的作用下形成二次尖晶石产生体积膨胀,有利于自动开浇率的提高。

一钢轧厂钢包引流砂技术协议中只要求铬含量,其他不作要求,引流砂质量和批次稳定性差,钢包自开率低,对15 000炉钢包自开情况进行分析,当Cr2O3含量≥30%时,钢包自开率使用情况较为平稳;对精炼铬质引流砂粒度进行测量,0.2~1.0 mm之间的粒度组成在80%以上时,钢包自开率使用情况较为平稳。综合分析引流砂质量,对引流砂指标进行修订,具体要求见表1。对Cr2O3、SiO2、水分和颗粒度均进行了约束,并每批次进行取样测量,检测不合格的不使用。稳定了钢包引流砂质量,减少了引流砂本身对自开率的影响。

但在生产中发现对应某些钢种钢包自开率偏低,如双联工艺钢种、高锰钢等,经过与引流砂供应商技术交流,分析认为目前的引流砂不适用于双联工艺钢种、高锰钢等,需要对引流砂进行调整,经过研究,设计了高锰钢系列专用引流砂,经过现场试验,自开率得到提高。针对双联工艺,按照钢种成分、精炼时间长等特点,设计、开发了双联工艺专用引流砂以满足现场要求。

表1 精炼铬质引流砂理化指标%

Cr2O3 | SiO2 | MgO | Fe2O3 | Al2O3 | C固 | 水分 | 0.15~2.0 mm粒度 |

30~35 | 18~28 | 6~9 | 13~19 | 7~13 | 0.5~1 | ≤0.5 | ≥85 |

2.2引流砂加砂操作

通过对引流砂加砂操作的现场跟踪、研究,认为目前采用加砂操作对钢包自开率影响比较大,目前采用加砂管加砂,但受到现场影响加砂管长度不够无法对中水口部位,加砂准确性需要提高。工人将加砂管插入钢包内部后观察发现,加砂管底部钢管与钢包上水口引流砂加入位置落差太大。中、小颗粒的精炼铬质引流砂,会在太大落差的下落过程中,飞散到钢包上水口四周,而不是落到钢包上水口上部起到引流作用,实际起到引流作用的精炼铬质引流砂出现粒度分布不均。精炼铬质引流砂在加砂过程中,飞散的中、小颗粒未能加入到钢包上水口内,对精炼铬质引流砂抗钢水浸透等性能产生负面影响。当飞散的小颗粒达到一定数量时,精炼铬质引流砂与钢水接触面容易形成过厚的钢水、砂混合层,降低钢包自开。

经过现场研究,对加砂装置进行改进,增加了加砂管长度、使用高温下性能更好的加砂管材质、加砂管前端一侧焊装小铁棒,辅助加砂工人确定加砂管加砂位置和定位,同时,每个加砂位都预留了一个备用加砂管,当正在使用的加砂管出现弯曲变形时,及时更换。通过对加砂设施的研究和改造,每次加砂时加砂管能伸到上水口,提高了加砂准确性,减少了加砂操作环节对精炼铬质引流砂质量的影响。

2.3钢包周转与使用

有研究表明,钢包内钢水停留时间超过80 min时,钢包自开率明显下降,这是由于钢水停留时间长,引流砂在高温钢水中的作用时间长,导致烧结层变厚,钢水静压力不能将烧结很厚的渣壳冲破进而会降低自开率。

统计钢包周转时间,转炉→精炼→连铸炼钢工艺平均钢包周转时间为96 min,同时对全年不自开的钢包周转时间进行统计分析,发现钢包周转时间普遍大于90 min,且存在如下规律。

2.3.1钢包周转

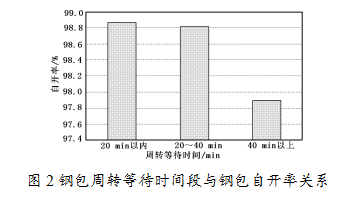

统计了转炉出钢—进精炼站、出精炼站—连铸开浇两个钢包周转过程,随着两个等待时间段时间的增加,钢包自开率呈现下降趋势,同时数据显示,当两个等待时间段均超过40 min时,自开率降低程度明显增加,见图2。

2.3.2工艺节奏

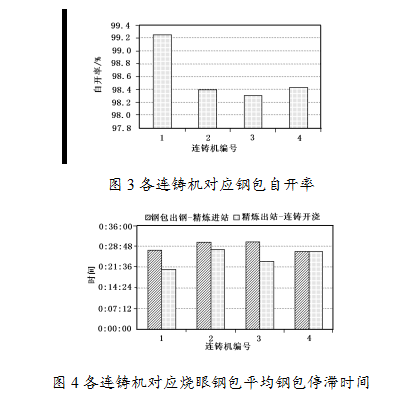

统计4台连铸机自开率和周转等待时间的关系,见图3、图4。钢包周转过程中,当钢包受生产工艺、物流等影响,造成钢包周转时间不同,钢包传搁时间长会增加引流砂烧结层厚度,进而造成钢包不自开。

为了避免此类现象对钢包自开率的影响,结合现场实际情况,钢包周转时间控制在90 min以内;控制钢包周转过程中的停滞时间,每段停滞时间控制在20 min以内;控制加砂时间,缩短引流砂在钢包中的存在时间,钢包总的传搁时间>150 min进行倒包处理。通过采取上述措施,降低钢包周转对自开率的影响。

2.4上水口洁净度

钢包上水口内冷钢残渣多、未清理干净、清理后回流等,加入水口内的引流砂会与冷钢残渣粘结在一起,残渣中的MnO、FeO会与引流砂中的SiO2反应,生成低熔点化合物MnO·SiO2和FeO·SiO2将座砖内的引流砂粘附在一起,造成钢包水口堵塞,影响钢包自动开浇率【5】。钢包洁净度涉及热修操作、钢包控渣操作等方面。

2.4.1热修操作

热修作业中,上水口和座砖区域要求清理干净不能有残钢渣,若上水口内冷钢残渣未清理干净,加入水口内的引流砂会与冷钢残渣粘结在一起,同时,在作业过程中,要将水口内残留的耐火泥清理干净。钢包水口、透气砖清理干净后,应该将钢包摇低角度让液态渣流出,避免液态渣回流到上水口。

2.4.2钢包回浇余

通过对钢包回浇余后包内钢水情况调查,钢包回浇余后,受限于生产节奏和回浇余操作,钢包的洁净度差,钢包内仍存在钢渣,甚至结渣壳现象,钢渣回得不彻底或不及时,不利于钢包上水口、透气砖清理,同时也增加了钢包底部结冷钢的风险。当钢包底部未完全倾倒的钢水、钢渣混合物回流到钢包上水口附近,形成粘结混合物,因此,制定了钢包回浇余作业规范,要求钢包浇注完毕及时吊包、回浇余,热修工人与天车工配合,保证钢包回浇余及时,钢包内残余钢、渣混合液体完全倾倒,提高钢包洁净度。

2.5备用包使用

对钢包使用情况进行研究,备用包不自开的几率远远大于周转包。统计2016年三个月不自开钢包数据,备用包不自开的钢包占据不自开钢包总数的29%。对备用包不自开进行分析,认为钢包烘烤效果差,包底温度低是主要问题,另外新水口增加了不自开几率。

针对备用包问题,对钢包烘烤设备进行改进,提高钢包烘烤效果,增加钢包上线温度,并同时制定钢包上线最低温度及使用标准,跟踪烘烤器改造后钢包的进包温度提高了100 ℃;另外针对备用包,从钢包的周转、转炉出钢温度、精炼给电和后期氩气搅拌时间等方面进行优化,提高钢包底部温度的均匀性。

针对钢包新上水口不自开问题,改进上水口制作工艺,上水口不再进行浸釉处理,同时要求上水口安装后烘烤8 min,降低新上水口对引流砂的影响。

3结论

1)根据钢种、生产工艺,合理选择钢包引流砂,如双联工艺钢种、高锰钢等,需要使用专用引流砂;

2)维护好加砂装置,提高加砂准确性,有利于钢包自开;

3)热修严细操作,钢包上水口清理干净,钢包回浇余及时,有利于钢包自开;

4)合理使用钢包,减少钢水在钢包内传搁时间,有利于钢包自开;

5)钢包自开率由原来平均98.5%提升到99.6%以上。

参考文献

[1]张志刚.提高天铁热轧180 t精炼钢包自开率的措施[J].耐火材料,2011,45(2):152

[2]季德静,苏家男,李春阳,等.提高钢包自动开浇率的研究与实践[J].冶金丛刊,2015(2):29-32

[3] 朱纪衡,陈树林,周淑华,等.提高小钢包自动开浇率[J].连铸,2005(4):43-46

[4] 刘开琪,李林.钢包用铬质引流砂的研制[J].耐火材料,2001,35(4):219-220

[5] 舒友亮,柳凯,严永亮,等.提高钢包自开率的生产实践[J].江西冶金,2013,l33(4):1-3

- 上一篇:氮化钒铁强化高强钢翘皮缺陷分析 下一篇:小方坯连铸机高效化生产研究及实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页