氮化钒铁强化高强钢翘皮缺陷分析

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

氮化钒铁强化高强钢翘皮缺陷分析张文涛,刘剑锋,王景宁(河钢股份有限公司承德分公司河北 承德 067102) 摘 要:针对钒氮强化的高强钢板表面翘皮缺陷,通过连铸、热送、加热工艺参数分…

氮化钒铁强化高强钢翘皮缺陷分析

张文涛,刘剑锋,王景宁

(河钢股份有限公司承德分公司河北 承德 067102)

摘 要:针对钒氮强化的高强钢板表面翘皮缺陷,通过连铸、热送、加热工艺参数分析与优化,提出了典型翘皮缺陷的控制措施,使轧制钢板表面翘皮发生率得到了有效控制,轧制过程中翘皮产生率大幅度降低。

关键词:高强钢,钒氮强化,加热制度

Analysis of Skin Warping Defect of High Strength Steel Strengthened by Ferric Vanadium Nitride

ZHANG Wentao, CHENG Yujun*, ZHANG Mingbo,LI Jingbin

(Chengde Branch of Hebei Iron and Steel Group Co.,Ltd,Chengde,Hebei,067102)

Abstract:Defects of surface warping for high strength steel plate reinforced with vanadium nitrogen,analysis and optimization of process parameters for continuous casting, heat delivery and heating,The control measures of typical warping defect are proposed.The rate of warping on the surface of rolling steel plate is effectively controlled,in the process of rolling, the production rate of warping is greatly reduced.

Key word:High strength steel,Vanadium nitrogen fortification,Heating system

前言

承钢公司150t转炉炼钢生产高强度合金钢,在完成产量的同时,对生产质量、成本的控制非常重视。因锰铁价格持续上涨,为控制成本,对合金钢成分进行调整,将锰铁合金料改为氮化钒铁合金料,控制加入量,合金化效果得到了有效的提升;但是随着氮化钒铁的加入,在后期的生产轧制过程中,卷板出现翘皮的问题尤为严重,因此在保证钒氮强化高强钢成分、性能达到要求的同时,降低翘皮产生率是提高钢材综合成材率的关键。通过缺陷形貌观察与分析,分析了其产生机理,并从连铸、加热、轧制工艺等方面分别提出控制措施。

1.工艺流程

150t热轧钢板的生产工艺流程为:脱硫-转炉提钒-转炉炼钢-LF精炼-连铸保护浇注-热送-轧制-层冷-卷取。冶炼生产过程中对氮化钒铁合金料加入量为吨钢0.5kg左右,在出钢1/3时加入,后期吹氩搅拌,在LF炉进行微调,钢水成分中V含量控制在0.02%~0.03%左右。

表1 连铸机主要工艺参数

项目 | 参数 | 备注 |

年产量∕t | 3400000 |

|

浇铸钢水重量∕t | 150 | 最大180 |

中间包容量∕t | 50 |

|

流数∕流 | 1×2 |

|

板坯厚度∕mm | 200 |

|

板坯宽度∕mm | 900-1650 |

|

机型 | 直弧形连续弯曲连续矫直 |

|

结晶器长度∕mm | 900 |

|

主浇铸半径∕mm | 9000 |

|

冶金长度∕mm | 25112.24 |

|

连铸机拉速∕m∕min | 正常浇铸:0.3~1.7 |

目前钒氮强化高强钢月产量约为40000t,约合2000卷左右,每月因翘皮缺陷导致的判废或者降级品占比约为3.37%左右,轧制翘皮缺陷已经成为影响产品质量和成材率的重要因素。

表2 4-6月份生产情况

月份 | 产量 | 生产钢卷数 | 缺陷卷数量 |

3月 | 40801.66 | 1442 | 74 |

5月 | 41254.37 | 1485 | 40 |

6月 | 41205.54 | 1470 | 34 |

2. 翘皮形貌

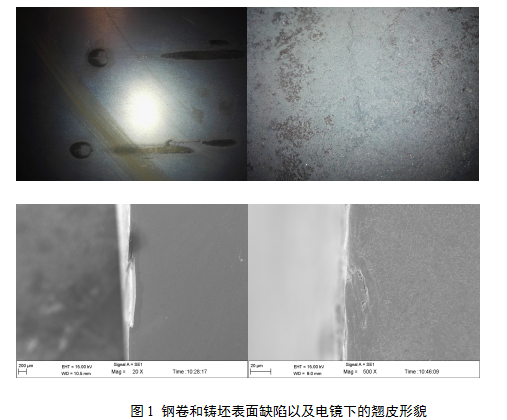

通过成品钢卷表面缺陷观察和电镜分析如图1所示,钢卷表面翘皮缺陷产生位置为基体产生,判断为铸坯表面存在裂纹,经过轧制过程,由于厚度变薄,使裂纹扩大,在钢卷表面产生翘皮缺陷。

3.1 浇注条件影响影响

3.1.1非稳态浇注影响

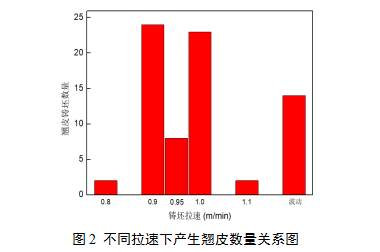

生产过程中铸坯拉速控制在0.9~1.1 m/min,图2为不同工况条件下对应产生翘皮缺陷铸坯数量统计,由图2可以看出:在拉速波动情况下铸坯出现翘皮缺陷的数量明显增加。

铸坯的表面质量都是在结晶器内产生,由于拉速的波动,造成塞棒控流不稳定,导致结晶器内钢水液位发生波动,影响保护渣化渣效果,造成保护渣溶化后渣膜不均匀,影响传热,使铸坯容易出现表面微小裂纹,经过扇形段二次冷却后裂纹长大,造成铸坯表面裂纹,在轧制过程中出现翘皮缺陷。

3.1.2 浸入式水口影响

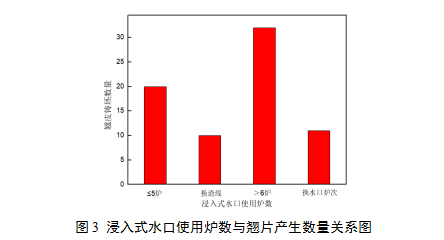

图3为浸入式水口使用次数以及换渣线、换水口次数与产生翘皮次数的关系。图3表明:浸入式水口使用炉数>6炉时产生翘皮32支,使用炉数≤5炉时共计20支,换渣线、换水口共产生翘皮21支。

综合比较,因换水口、换渣线、使用炉数过长共计产生翘皮53支,水口使用时间长,水口分流孔冲刷严重,造成流场变化,影响铸坯质量,铸坯质量受到影响,增加了翘皮产生的几率。

3.2 加热制度影响

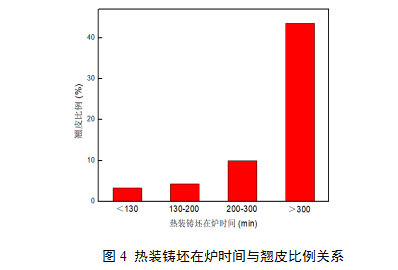

3.2.1热装铸坯在炉时间

表3为不同热装在炉时间产生翘皮支数。由表2可以看出:在炉时间小于130min时产生翘皮比例为3.27%,在炉时间为130~200min时产生的翘皮比例为4.31%,在炉时间在200~300min时产生翘皮比例为10.00%,在炉时间大于300min时产生翘皮比例为43.48%。

表3 不同热装在炉时间产生翘皮支数表

在炉时间(min) | 总支数 | 翘皮数 | 翘皮比例 |

<130 | 336 | 11 | 3.27% |

130~200 | 836 | 36 | 4.31% |

200~300 | 150 | 15 | 10.00% |

>300 | 23 | 10 | 43.48% |

合计 | 1345 | 72 | 5.35% |

根据表2数据绘制得到的热装在炉时间与翘皮比例的关系图如图4所示

由图4可以直观的看出,随着热装铸坯在炉时间的增加,铸坯发生翘皮的比例明显增加,并且当热装在炉时间超过300min以后,翘皮比例明显增加,因此控制适当的热装在炉时间小于300min能有效改善翘皮出现比例

3.2.2 热装铸坯入炉温度

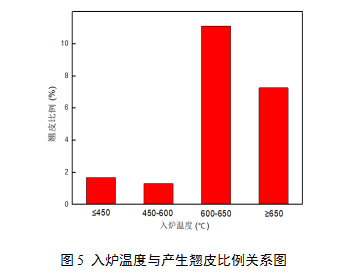

表4为不同入炉温度下产生翘皮的数量与所占比例。由表3可以看出:入炉温度小于450℃时产生翘皮比例为1.69%,入炉温度在450~600℃时产生翘皮比例为1.32%,入炉温度在600~650℃时产生翘皮比例为11.11%,入炉温度大于650℃产生翘皮比例为7.26%。

表4 不同入炉温度下产生翘皮比例

热装铸坯入炉温度(℃) | 总支数 | 翘皮数 | 翘皮比例 |

≤450 | 354 | 6 | 1.69% |

450~600 | 380 | 5 | 1.32% |

600~650 | 432 | 48 | 11.11% |

≥650 | 179 | 13 | 7.26% |

合计 | 1345 | 72 | 5.35% |

根据表3数据绘制得到的热装铸坯入炉温度与翘皮产生比例的关系图如图5所示。

由图可以看出:当入炉温度超过600℃时翘皮比例显著增高,因此适当降低入炉温度能够有效降低产生翘皮的比例。

分析认为,钒与C、N、O有很强的亲和力,与C、N形成的化合物沿奥氏体晶界的铁素体中沉淀析出,使得晶界处结合力减弱,表面张力较弱,在高温加热过程中极易形成裂纹,热装坯在炉时间长,入炉温度增高,导致翘皮产生几率明显增加。

4. 改进措施

1)生产过程中,协调前后工序,确保钢水温度满足工艺要求,钢水过热度控制在15~30℃,保证铸机拉速稳定,避免因为各种原因造成的铸机拉速波动。生产高强合金钢1300mm以下断面工作拉速控制为1.1m/min, 1300mm以上断面工作拉速为1.0m/min, 针对拉速波动0.1、0.2的铸坯进行在线检查,发现表面问题下线处理,有计划按定尺换水口,到定尺后降拉速至换水口拉速更换,铸坯换水口部分甩废。

2)自动浇钢液面波动范围控制在±3mm,如出现液面波动大情况,通过降低钢水过热度或调节零段二次冷却水量等方式进行控制,对于的大于±3mm铸坯下线检查表面质量,合格坯过加热炉轧制,不合格铸坯下线扒皮处理后进行轧制。

3)规范换水口操作及保证浸入式水口对中,水口使用过程中不进行换渣线操作,使用寿命应不超过6炉。浇注过程中应保证合适的插入深度,1400mm以上断面插入深度为165~175mm,1200~1400断面插入150~160mm,保证结晶器内流场稳定,换水口时液面保持平稳,保证铸坯质量。

表5 不同断面浸入式水口插入深度要求

断面(mm) | <1200mm | 1200-1400mm | >1400mm |

插入深度(mm) | 140-150 | 150-160 | 165-175 |

板间氩封吹气量(L/min) | ≤10 | ≤10 | ≤15 |

4)针对氮化钒铁合金钢生产时,要求板坯下线堆冷至铸坯表面温度≤600℃时再进加热炉安排轧制,加热炉热装坯在炉时间控制在200min以内,以保证轧制成材率。

通过以上措施,大大降低了使用氮化钒铁合金料生产高强合金钢在轧制时出现翘皮缺陷问题。

5. 结论

通过提高非稳态浇注过程控制、强化水口操作与使用规范、优化热送与加热制度等控制措施,轧制成品卷翘皮缺陷数量明显改善,为生产合格钢卷提供保障。

参考文献

[1] 谷南驹, 王瑞祥, 殷福星. 金属学报,1991;27(3) :A

[2] 贡海, 谷南驹. 金属学报, 1987;23:A374

[3] 王景林, 白印军, 步凯, 等. 邯钢热轧卷板麻面和翘皮问题的解决[J]. 轧钢, 2005, 22(5):6

[4] 武彩虹, 韩静涛, 刘靖, 等. 热轧带钢边部“翘皮”缺陷分析[J]. 塑性工程学报, 2005, 12(6):23

[5] 王国栋, 朱鲁玲, 张作贵, 等. 热轧钢板表面翘皮缺陷分析[J]. 物理测试, 2009, 27(1):46

- 上一篇:河钢石钢1080M3高炉破损冷却壁养护实践 下一篇:钢包自开率研究与实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页