钒钛科技170×170mm2断面方坯连铸机高拉速技术攻关

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

钒钛科技170×170mm2断面方坯连铸机高拉速技术攻关肖建华 (成渝钒钛科技有限公司,四川 内江 641000)摘要:成渝钒钛科技有限公司因提升产能需要,在方坯连铸机170×170mm2断面基础上,…

钒钛科技170×170mm2断面方坯连铸机高拉速技术攻关

肖建华

(成渝钒钛科技有限公司,四川 内江 641000)

摘要:成渝钒钛科技有限公司因提升产能需要,在方坯连铸机170×170mm2断面基础上,通过优化调整配水参数,进一步提高连铸机拉速,在保证铸坯质量稳定受控的情况下,提高机时产量,满足生产要求。

关键词:连铸,高拉速,质量,配水

前言

钒钛科技炼钢厂170×170mm2断面方坯连铸机,原设计拉速为2-2.8m/min,为进一步提高机时产量,需要将拉速提高至3.2-3.5m/min,以达到炉机匹配,满足生产要求。但拉速提高后,连铸漏钢几率增加、铸坯质量不稳定的风险将大幅增加。

一、生产现状

1、170×170mm2断面方坯连铸机基本工艺参数

铸机半径:10m

振动频率:36-360次/min

振幅:±6mm

振动方式:正弦

结晶器长度:900mm

冷却方式:全水冷却

冶金长度:30.78m

2、生产情况

钒钛科技公司170×170mm2断面方坯连铸机主要浇注钢种为HRB400E、HRB500E,液相线温度平均为1502℃,平均中包温度1530℃,平均拉速2.8m/min。

二、提高拉速对生产质量的影响

1、漏钢几率增加:拉速增加,结晶器冷却强度不足,钢水热量无法及时传递,导致出结晶器的坯壳变薄,在钢水静压力的作用下,坯壳破裂,发生漏钢事故。

2、铸坯内部夹杂物增加

拉速增加,水口侵蚀加剧,同时钢水浸入深度增加,钢水在结晶器内停留时间短,钢水中的夹杂物来不及上浮,导致铸坯内在夹杂物增加,影响铸坯质量。

3、对铸坯外部质量的影响

(1)、菱变

拉速增加,坯壳在结晶器下部偏薄,特别是角部区域,气隙大,传热慢,易发生菱变。引起结晶器内冷却水间歇沸腾和坯壳变形,致使出结晶器的坯壳减薄,坯壳的强度和刚度降低。导致初生坯壳在不均衡力作用下产生变形,发生菱变。

(2)、裂纹

较快的拉速,特别是过热度较高时,高拉速加剧坯壳在结晶器内生长的不均匀性,使坯壳变薄,当应力超过其抗拉强度时,产生裂纹。

4、对内部质量的影响

随着拉速的增加,铸坯在结晶器内停留时间变短,钢水凝固速度降低,增加了消除钢水过热度所需要的时间,将导致铸坯液芯延长,推迟了等轴晶的形核长大,扩大了柱状晶,

三、影响拉速提高的因素

拉坯速度,是指连铸机单位时间内,每流拉出的铸坯长度(m/min),也可以用每一流单位时间内拉出铸坯的重量来表示(t/min)。

连铸拉坯速度是正常浇注操作中的重要控制参数。中间包内钢液温度是控制和调节拉坯速度的关键。其大小直接影响到钢水的凝固速度及内部质量。显然,在连铸坯断面一定的情况下,提高拉速可以提高连铸机的生产能力。但是,拉速过高会造成结晶器出口处坯壳厚度不足,难以承受拉坯力和钢水的静压力,以致坯壳被拉裂甚至拉漏。因此,拉速必须和中间包内钢水温度密切配合。提高拉速应以获得良好的铸坯结构和保证正常操作为前提,在这一前提下,尽可能提高拉速。

钢种、中间包容量、中间包液面深度、铸坯断面、冶金长度、结晶器出口坯壳厚度和浇注温度等是影响拉速的主要因素。

(1)、钢种的影响

不同钢种的凝固系数不同。碳素钢凝固系数最大,合金钢凝固系数最小。因此,断面相同的碳素钢拉速要比合金钢的拉速大。这是因为凝固系数小的钢种在冷却过程中产生的热应力大,只能采用较小的拉速。

铸坯断面形状及尺寸的影响

(2)、铸坯断面形状及其尺寸的影响

不同断面形状的铸坯,单位质量的周边尺寸不同,冷却的比表面不同。对于相同钢种的铸坯,断面大的冷却“比表面”小,因而大断面铸坯的拉速一般低于小断面的拉速。

(3)、结晶器传热能力的限制

拉速增加,钢水在结晶器内的停留时间减少,出结晶器的凝固壳变薄,甚至发生漏钢。根据结晶器散热量计算出的最高浇注速度,方坯为3-4m/min。

浇注温度及钢水中硫磷含量的影响

浇注温度高时,凝固时间延长,拉速应减小,反之亦然。在连铸生产实践中要根据中间包钢水温度来调整拉坯速度。

当浇注温度高或钢水中硫、磷含量较高时,都要适当降低拉速;生产实践中,允许浇注温度偏差在一定范围内,如最佳温度偏差小于±5℃时,可按正常拉速拉坯;若温度偏差在±(5-10)℃时,则拉速相应降低或提高10%左右。当钢水中硫含量>0.025%或硫含量+磷含量大于0.045%时,拉速应按下限控制。

(4)、拉坯力的限制

随着拉速的提高,铸坯中未凝固长度边长,各相应位置上凝固壳变薄,铸坯表面温度升高,铸坯在辊间的鼓肚量增加,容易产生表面横裂纹和内部裂纹,若超过了拉拔转矩,就不能拉拔。由于这种原因也限制了拉坯速度的增加。

除了上述因素外,其他如结晶器振动、保护渣性能、二冷强度、结晶器传热能力等对拉速也有一定的影响。因此,应根据情况和浇注工艺条件,选择既能发挥连铸机生产能力又能保证铸坯质量的合格的拉速

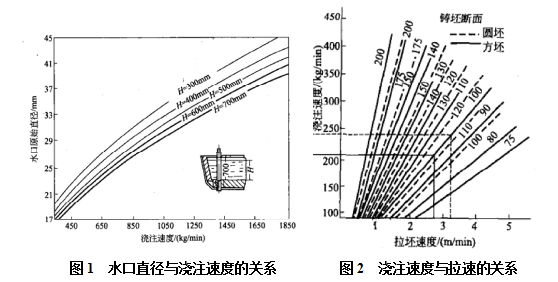

(5)、水口选型的限制

水口直径应满足连铸机在最大拉速时的钢水流量。根据中包水口流出的钢水量与结晶器拉走的钢水量相等原则,水口直径可由下式计算确定

d=(4abv/CDπ(2gH)1/2)1/2

H—中包钢水深度,m

ab—结晶器断面,m2

v—拉速,m/min

CD—水口流量系数,镇静钢为0.86-0.97

d—水口直径,mm

浇注后期,水口直径扩大,拉速相应提高

四、提高拉速的措施

1、结晶器配水

结晶器的作用是保证坯壳在结晶器出口处有足够的强度,以承受钢水的静压力,防止拉漏,同时又要使坯壳在结晶器内冷却均匀,防止表明缺陷的产生。为了保证钢水在短时间内形成坚固外壳,要求结晶器有相应的冷却强度,这就要求结晶器有合适的冷却水量。冷却水量过小,将降低结晶器的冷却强度,影响拉坯速度的提高,且易使结晶器内壁温度升高,缩短结晶器使用寿命。反之,冷却水量过大会使坯壳过早收缩,从而使结晶器与坯壳间过早形成气隙,减少铸坯向结晶器传热,也将影响提高拉坯速度。

因此,结晶器冷却水进出水温差、出水温度应控制在适当范围内,为保存坯壳厚度均匀,生产中应尽量保证冷却水量和进出水温差恒定。结晶器水压也应控制在适当范围内,为防止结晶器水缝间产生间断沸腾,可提高水压或缩小水缝,以增加水的流速,避免结晶器过热变形,减少铸坯菱变和角裂缺陷。

对此钒钛科技连铸结晶器冷却水流量,由135~140m3/h调整为140~160m3/h,按铜管通钢量0-4000t;4000-7000t;7000以上分3个阶段进行配水调节,控制结晶器水温差在7-10℃,稳定铸坯坯壳厚度,保证结晶器内初生坯壳厚度达到8~12mm的要求,避免漏钢事故。

表2 钒钛科技结晶器配水参数

通钢量(t) | 结晶器水量(m3/h) | 中包温度 | 拉速(m/min) | 温差(℃) |

2216 | 140 | 1531 | 3.25 | 7.2 |

6454 | 149 | 1536 | 3.52 | 7.3 |

9949 | 150 | 1538 | 3.23 | 6.8 |

2、二冷配水

从结晶器出来的铸坯,其芯部仍为液态。为使铸坯在进入矫直点前或在切割前完全凝固,就必须在二冷区进一步对铸坯进行冷却。为使二冷系统能对铸坯表面温度进行均匀控制,应尽量使水雾均匀覆盖在铸坯表面。然而,由于二冷喷水的复杂性,铸坯表面温度波动客观上是不可避免的。因此,良好的二冷系统控制是避免和减轻大急剧温降的重要环节。

由于铸坯出结晶器后进入二冷区上段时,内部液芯量大,坯壳薄,热阻小,坯壳凝固收缩产生的应力也小。此时加大冷却强度可使坯壳厚度迅速增加,并且在较高的拉速下不会拉漏。当坯壳厚度增加到一定程度后,随着坯壳热阻的增加,则应逐渐减小冷却强度,以免铸坯表面热应力过大产生裂纹。因此,在整个二冷区应对采取自上到下冷却强度由强到弱的原则。

拉速提高后,二冷配水强度相应增加,但在提高冷却强度的同时,铸坯表面局部温降剧烈,铸坯回温产生裂纹,为保证铸坯表面横向及纵向都能均匀降温,铸坯表面冷却速度应小于200℃/min,表面温度回升应小于100℃/min。

因此,结合钒钛科技连铸机二冷段设计长度较短,铸坯回温控制难度大的问题,二冷段由3段配水增加至5段配水,增加铸坯冷却长度,减少铸坯强冷和回温,全部采用自动配水模式,通过专业设计配水参数再根据生产时间情况进行微调,控制拉矫机坯温为1000~1080℃之间。

表3 钒钛科技二冷段改造

二冷段 | 零段 | 一段 | 二段 | 三段 | 四段 | 五段 |

单面喷嘴(个) | 2 | 14 (上5,下9) | 5 | 5 | 5 | 5 |

合计(个) | 16 | 55 | 20 | 20 | 20 | 20 |

表4 钒钛科技二冷配水表

拉速 | 2.8m/min | 3.0m/min | 3.2m/min | 3.4m/min | 3.6m/min | 3.8m/min |

0段L/min | 425 | 467 | 548 | 555 | 600 | 650 |

1段L/min | 475 | 526 | 560 | 606 | 645 | 700 |

2段L/min | 117 | 125 | 133 | 153 | 178 | 195 |

3段L/min | 35 | 45 | 50 | 55 | 60 | 70 |

4段L/min | 30 | 35 | 40 | 45 | 50 | 55 |

5段L/min | 25 | 30 | 35 | 40 | 45 | 50 |

比水量 | 1.75 | 1.81 | 1.89 | 1.90 | 1.94 | 2.01 |

3、温度控制

通过对配水的调节,控制铸坯在拉矫机的温度,均>950℃

表5 钒钛科技连铸高拉速下铸坯在拉矫处温度

拉速(m/min) | 拉矫前(℃) | 拉矫后(℃) |

3.23 | 965 | 987 |

3.17 | 968 | 977 |

3.52 | 988 | 1013 |

4、保护浇注工艺优化

在提升拉速后,保护渣耗量及性能将铸坯质量和生产存在一定影响,需同时匹配保护渣的熔化速度和液渣层厚度,确保稳定的渣膜润滑和良好的传热效果,避免生产漏钢事故。

每一炉对结晶器保护渣渣层进行测量检测,确保渣层厚度控制在20~40mm范围,液渣层不低于5mm,保护渣三层结构稳定。

5、优化大包水口和中包定径水口的选型,满足高拉速过钢量要求。

采用Φ55mm大包水口浇注,解决在钢包浇注至中后期时因液面高度降低、钢水静压力减小,中包不能满液面浇注的情况。选型Φ22mm中包上水口并匹配Φ21mm下水口使用,满足拉速提升至3.5m/min时的过钢量要求。

五、铸坯质量情况

在拉速提升后,平均拉速3.2-3.5m/min时,中心裂纹、疏松、缩孔等单一缺陷最高为2.5级,铸坯低倍缺陷总级数<4.5级。其中在拉速3.5m/min时,铸坯缺陷总评级为3.0,铸坯质量正常。

五、结束语

钒铁科技炼钢厂通过对连铸配水制度以及水口选型的优化,连铸平均拉速提升至3.2-3.5m/min,铸坯质量稳定受控。实现170×170mm2断面方坯连铸机拉速的全面提升。

参考文献:

[1] 王先勇,小方坯高速连铸关键技术研究[C],2014年高品质钢连铸生产技术及装备交流会论文集,2014

[2] 孙坤,小方坯连铸实现高拉速的技术措施解析[J],中国金属通报,2017

[3] 罗冰,小方坯连铸机高拉速技术改造和生产实践[J],连铸,2019

[4] 杨吉春,连续铸钢生产技术[M].北京:化学工业出版社,2011:59-65

- 上一篇:二冷电磁搅拌工艺优化 下一篇:河钢石钢1080M3高炉破损冷却壁养护实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页