二冷电磁搅拌工艺优化

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

二冷电磁搅拌工艺优化王向松 高新军(安阳钢铁股份有公司,河南安阳 455004)摘要:为解决铸坯中心偏析、疏松以及中间裂纹等缺陷,引进开发了二冷区电磁搅拌工艺,通过理论数据计算,并结合…

二冷电磁搅拌工艺优化

王向松 高新军

(安阳钢铁股份有公司,河南安阳 455004)

摘要:为解决铸坯中心偏析、疏松以及中间裂纹等缺陷,引进开发了二冷区电磁搅拌工艺,通过理论数据计算,并结合现场冷却工艺参数,确定了搅拌辊安装位置。后期使用过程,根据不同钢种特性,进行多组参数试验,分析其对铸坯等轴晶率的影响,确定中碳钢、低碳钢等系列钢种搅拌参数,达到热连轧、中厚板产线对铸坯内部质量的轧制要求。

关键字:中心偏析中间裂纹二冷电磁搅拌等轴晶率 P

Technology Optimization of Electromagnetic Stirring In Secondary Cooling Zone

WANG xiang-song,YUAN shi-tang, GAO xin-jun

(Anyang Iron & Steel Co. Anyang 455004,China)

Abstract:To solve the casting defects such as center segregation among loose and crack, introduced the development of the secondary cooling zone electromagnetic stirring process, through the theoretical data calculation, and combined with field cooling process parameters, determine the mixing roller is installed later use process, based on the characteristics of different steel grade for multiple sets of test parameters, analyze its influence on slab equiaxial crystal, mild steel medium carbon steel, etc. Series of steel mixing parameters, to achieve continuous medium plate production line of the internal quality of slab rolling requirement

Key words: the center segregation,the intermediate crack,electromagnetic stirring in secondary cooling zone,the ratio of equiaxed crystals

0前言

安钢第二炼轧厂3#双流板坯连铸机,厚度230mm,由于炉机不匹配引起的拉速波动较大,且扇形段采用固定辊缝,铸坯中心偏析、疏松较为严重,为中厚板线供应坯料时中心缺陷问题影响更甚。

虽然做了大量的工艺优化,采取低过热度浇注,二次冷却工艺优化,辊缝收缩优化等措施,但低倍质量仍无法满足部分品种钢生产要求。根据多方交流、考察,引进开发二冷电磁搅拌工艺。期望通过优化电磁搅拌的各项工艺参数以达到最佳的冶金效果,以期改善中心偏析、疏松等缺陷。

1工艺流程及电磁搅拌设备参数

工艺流程:

铁水预处理——150 t转炉冶炼——LF炉——(RH/VD)——双流板坯——1780 mm热连轧/中厚板轧机

电磁搅拌辊主要参数:

表1 电磁搅拌辊主要参数

类别 | 参数 | |

型号 | DJST-17025SGZ | |

型 式 | 辊式行波磁场,2根对置,每流2对 | |

蝴蝶形流场 | ||

冷却方式 | 二冷区搅拌,辊式,克莱娒绕组 | |

扁线绕组水外冷 | ||

额定电流 | 550A×2(每流) | |

额定电压 | 400V | |

频 率 | 1~16HZ步长0.1Hz,1至16Hz连续可调 | |

连续、间歇、正反交替输出三种选择 | ||

相 数 | 2相(90度相带) | |

视在功率 | 320KVA×2(每流) | |

有功功率 | 110KW×2(每流) | |

对辊中心推力 | 110mmFe(相距230mm时) | |

2电磁搅拌器原理分析

对电磁推力影响最大的是电磁搅拌器的表面磁场(Bo),而Bo是与电磁搅拌器的线圈匝数(N·I)成正比的。由于受安装空间的限制同时也为了降低电磁功率,线圈匝数(N)控制在一定数目,因此,最大限度的提高电流强度(I)为提高电磁推力的最有效途径。通常的原则:平衡考虑设备成本,适当增加电流强度,以期用最小的电磁功率达到最大的电磁推力。

增加频率(f)可增加电磁推力,但另一方面,增加频率会引起磁场衰减系数(1/ks)变大,从而又减小电磁推力,因此电磁推力随频率的变化不是单调的,而是有一个最大值。同时频率的增加,还会引起感应电压的增加,从而引起电磁功率的增加,其变化不是简单的线性关系。要精确定位非常困难,但通过理论分析及实际测试进行可以确定相近参数,原则是:在同等电磁功率下,尽可能达到最大的电磁推力[1]。

从力学原理上来讲,电磁搅拌的过程,实质上就是电磁力克服钢水粘性力从而使钢液产生运动的一种过程,不同钢种,其粘性系数相差很大,因此所需电磁推力也是不同的,对碳结构钢而言,主要取决于含C量,含C量越高所需电磁推力就越大,不锈钢所需电磁推力比碳钢要大1倍以上。

合金元素的加入改变了凝固组织结构,不同化学成份的钢水,其柱状晶发展程度也不一样,一般来讲合金元素的成份越多,其柱状晶就越发达,所需电磁力也越大。

3电磁搅拌辊安装位置

根据电磁搅拌原理,二冷区电磁搅拌要达到良好的效果,铸坯经过搅拌段必须有一定的液芯厚度,在电磁推力作用下搅动钢水、打碎枝晶,钢液进行二次结晶,从而获得高的等轴晶率。等轴晶率的提高,增加晶界结合的强度,有利于改善内裂、中心缩孔和疏松及中心偏析等。

根据相关资料介绍,二冷电磁搅拌位置需要铸坯液芯厚度45%-60%。根据铸坯固相率配合铸机辊缝收缩较大位置确定最优拉速调控,由凝固原理:E=Kt1/2=K(H/v)1/2,则有v=H/(E/K)2

其中 K——凝固系数;

V——拉速,m/min;

H——结晶器弯月面到铸坯一定凝固率的距离,m。[2]

3#机拉速常规拉速0.85-0.90m/min,铸机凝固系数K为24mm/min1/2,测算不同典型拉速、液芯率下铸坯距离结晶器液面的位置,如表2所示。

表2 不同拉速下特定液芯率对应的距结晶器液面的距离(m)

项目 | 液芯率45% | 液芯率50% | 液芯率55% | 液芯率60% |

拉速0.90 m/min | 6.250879 | 5.166016 | 4.184473 | 3.30625 |

拉速0.95 m/min | 6.598150 | 5.453016 | 4.416943 | 3.489931 |

根据表2计算,结合3#铸机扇形段装配、维修情况,将电磁搅拌辊安装在1段进出口位置,与结晶器液面的距离分别为4.347823和5.983823m。利用凝固速率进行反推计算,得出典型拉速下一段进出口出铸坯液芯率如表3所示,表明电磁搅拌辊安装在一段满足其工作要求[3]。

表3 不同拉速下一段进出口处铸坯液芯率(%)

项目 | 拉速0.90m/min | 拉速0.95 m/min |

一段入口 | 54.13 | 55.35 |

一段出口 | 46.19 | 47.62 |

4电磁搅拌工艺优化

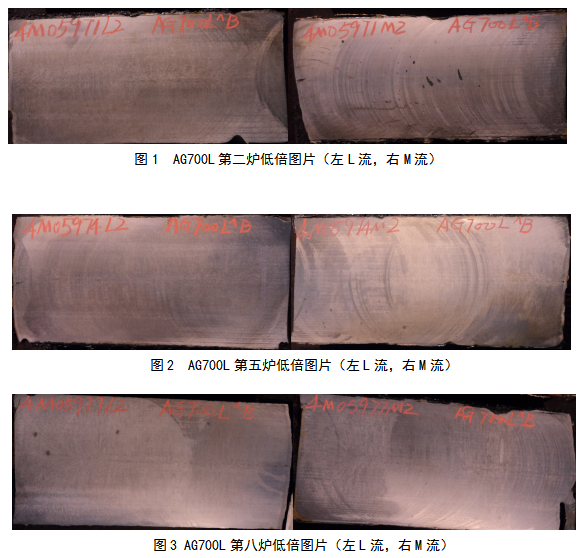

4.1汽车大梁钢电磁搅拌参数优化

3#机生产AG700L,成分如表7所示,液相线温度1521℃,结晶器宽面水量3600L/min;窄面水量:500L/min,断面1510mm,二冷水表采用7#水表,拉速1.0m/min,比水量0.38L/kg,浇注过程电磁搅拌参数如下设置:

表4 汽车大梁钢AG700L成分控制

钢种 | 化学成分(%) | ||||||||

C | Si | Mn | P | S | Alt |

| Ti | N | |

AG700L | ≤0.10 | ≤0.30 | 1.45-1.75 | ≤0.018 | ≤0.005 | 0.025-0.055 |

| 0.080-0.12 | ≤0.007 |

表5 AG700L钢电搅试验参数

炉序 | 电搅辊 | 电流大小(A) | 频率大小(HZ) | 搅拌方式 | 取样 |

1-3 | 一段首 | 390 | 6 | 连续 | 第二炉取低倍样 |

| 一段未 | 430 | 5 | 连续 | |

4-6 | 一段首 | 410 | 6 | 连续 | 第五炉取低倍样 |

| 一段未 | 450 | 5 | 连续 | |

7-10 | 一段首 | 420 | 5 | 连续 | 第八炉取低倍样 |

| 一段未 | 450 | 4.5 | 连续 |

表6 AG700L低倍评级

炉批号 | 中心偏析 | 中心疏松 | 中间裂纹 | 三角区裂纹 | 判定结果 |

第二炉L流 | B1 | 0.5 | 无 | 无 | 1.1 |

第二炉M流 | B0.5 | 1 | 无 | 无 | 1.1 |

第五炉L流 | B1 | 1 | 无 | 无 | 1.1 |

第五炉M流 | B1 | 0.5 | 无 | 无 | 1.1 |

第八炉L流 | B0.5 | 0.5 | 无 | 无 | 1.1 |

第八炉M流 | B0.5 | 0.5 | 无 | 无 | 1.1 |

试验分析:汽车用高强度钢为低碳高猛、高钛钢,内部质量易于控制。通过本次电搅试验,三组参数下低倍效果均良好,特别是第三组方案,中心偏析、疏松非常良好,达到协议要求目标值。

4.2低合金钢Q345B电磁搅拌参数优化

3#机生产Q345B,液相线温度1512℃,结晶器宽面水量:3600L/min;窄面水量:500L/min,断面1510mm,二冷水表采用4#水表,拉速0.95m/min,比水量0.84L/kg,浇注过程电磁搅拌参数如下设置(四流第一对电搅辊故障,无法使用):

表7 低合金钢Q345B成分控制

牌号 | 化学成分% | |||||

C | Si | Mn | P | S | N | |

Q345B^C | 0.15-0.18 | 0.12-0.25 | 1.20-1.35 | ≤0.030 | ≤0.025 | ≤0.0110 |

表8 Q345B^C电磁搅拌参数

炉序 | 电搅辊 | 电流大小(A) | 频率大小(HZ) | 搅拌方式 | 取样 |

1-3 | 一段首 | 430 | 6 | 连续 | 第二炉取低倍样 |

一段未 | 460 | 5 | 连续 | ||

4-6 | 一段首 | 450 | 5 | 连续 | 第五炉取低倍样 |

一段未 | 480 | 5 | 连续 | ||

7-10 | 一段首 | 450 | 5 | 连续 | 第八炉取低倍样 |

一段未 | 500 | 4.5 | 连续 |

表9 Q345B低倍评级

炉批号 | 中心偏析 | 中心疏松 | 中间裂纹 | 三角区裂纹 | 判定结果 |

第二炉L流 | B0.5 | 0.5 | 0.5 | 无 | 3.1 |

第二炉M流 | B0.5 | 0.5 | 0.5 | 无 | 3.1 |

第五炉L流 | B0.5 | 0.5 | 无 | 无 | 3.1 |

第五炉M流 | B0.5 | 0.5 | 1.5 | 无 | 3.2 |

第八炉L流 | B0.5 | 1 | 1 | 无 | 3.1 |

第八炉M流 | B1 | 1 | 无 | 无 | 3.1 |

试验效果分析:通过对比低倍评级分析,电磁搅拌在热连轧低合金钢种上效果比较理想,中心偏析都控制在B0.5,特别是第一组方案效果更是理想,几乎不见中心偏析,完全满足协议要求值。

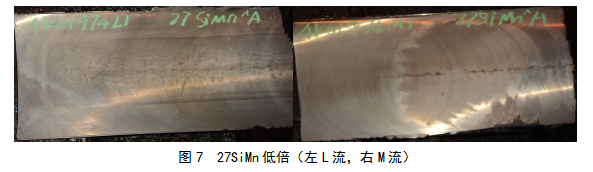

4.3高碳钢27SiMn、45#钢电磁搅拌参数优化

3#机生产27SiMn,成分控制如表13所示,液相线温度1499℃,结晶器宽面水量:3600L/min;窄面水量:500L/min,断面1260mm,二冷水表采用4#水表,拉速0.9m/min,比水量1.04L/kg,浇注过程电磁搅拌参数如下设置:

表10 27SiMn成分控制

牌号 | 化学成分,% | ||||

C | Si | Mn | P | S | |

27SiMn^A | 0.25-0.29 | 1.20-1.30 | 1.20-1.30 | ≤0.025 | ≤0.010 |

表11 27SiMn^A电搅试验参数

机流 | 电搅辊 | 电流大小(A) | 频率大小(HZ) | 搅拌方式 | 取样 |

L流 | 一段首 | 450 | 6 | 连续 | 1 |

一段未 | 480 | 5 | 连续 | ||

M流 | 一段首 | 电搅辊故障,未投用 | —— | 1 | |

一段未 | —— | ||||

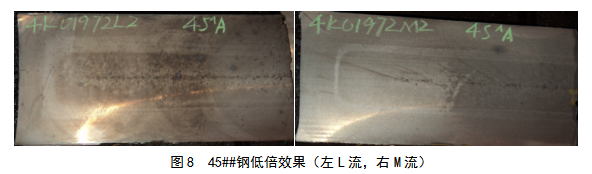

3#机生产45#钢,成分控制如表15所示,液相线温度1487℃,结晶器宽面水量:3600L/min;窄面水量:500L/min,断面1260mm,二冷水表采用4#水表,拉速0.9m/min,比水量1.04L/kg,浇注过程电磁搅拌参数如下设置:

表12 45#钢成分控制

牌号 | 化学成分% | ||||

C | Si | Mn | P | S | |

45# | 0.43-0.47 | 0.17-0.37 | 0.50-0.70 | ≤0.025 | ≤0.020 |

表13 45#钢电搅试验参数

机流 | 电搅辊 | 电流大小(A) | 频率大小(HZ) | 搅拌方式 | 取样 |

L流 | 一段首 | 430 | 6 | 连续 | 1 |

一段未 | 460 | 5 | 连续 | ||

M流 | 一段首 | 450 | 5 | 连续 | 1 |

一段未 | 480 | 5 | 连续 |

表14 27SiMn、45#钢低倍评级

钢种 | 中心偏析 | 中心疏松 | 中间裂纹 | 三角区裂纹 | 判定结果 |

27SiMn L流 | C0.5 | 无 | 无 | 无 | 2.1 |

27SiMn M流 | B1.5 | 2 | 无 | 无 | 不合 |

45# L流 | B1 | 1 | 无 | 无 | 2.2 |

45# M流 | B1 | 0.5 | 无 | 无 | 2.1 |

试验分析: 27SiMn使用电磁搅拌得到较好的内部质量,无电磁搅拌无电磁搅拌生产的铸坯中心偏析、疏松严重;通过45#试验得出高碳钢电磁搅拌参数适当提高,才能到达液芯,起到搅拌作用;在450、480电流,6、5HZ频率下取得相对良好的低倍,达到协议验收目标值。

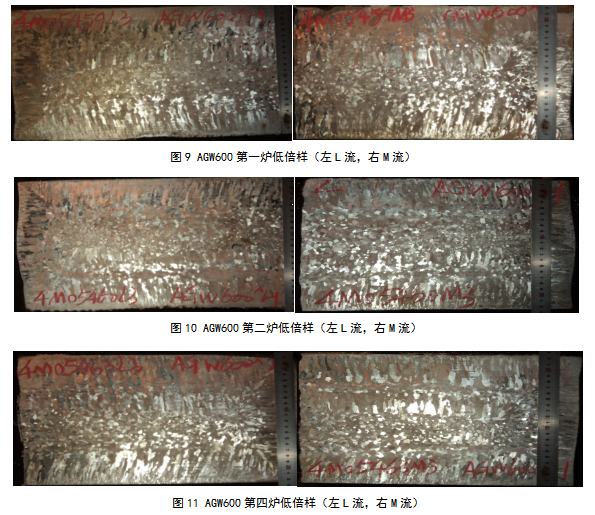

4.4无取向硅钢电磁搅拌参数优化

3#机生产AGW600,成分如表4所示,液相线温度1528℃,断面1270mm,结晶器宽面水量:4450L/min,窄面水量:550L/min,二冷水表采用5#水表,拉速0.8m/min,比水量1.0L/kg,浇注过程电磁搅拌参数如表5所示:

表15 无取向硅钢AGW600成分控制

牌号 | 化学成分(%) | |||||||

C | Si | Mn | P | S | Als | O | N | |

AGW600 | ≤0.003 | 0.80~1.10 | 0.20~0.50 | ≤0.025 | ≤0.005 | 0.200~0.400 | ≤0.0040 | ≤0.0050 |

表16 AGW60试验电教参数

炉 | 电搅辊 | 电流大小 | 频率大小 | 搅拌方式 | 取样位置 |

序 | (A) | (HZ) | |||

1 | 一段首 | 390 | 6 | 连续 | 第一炉第三块取低倍样 |

一段未 | 430 | 5 | 连续 | ||

2~3 | 一段首 | 410 | 6 | 连续 | 第二炉第三块取低倍样 |

一段未 | 450 | 5 | 连续 | ||

4~5 | 一段首 | 420 | 5 | 连续 | 第四炉第三块取低倍样 |

一段未 | 450 | 4.5 | 连续 |

表17 浇注过程中包温度控制

炉序 | 温度1(℃) | 温度2(℃) | 温度3(℃) | 温度4(℃) | 平均温度(℃) |

1 | 1550 | 1546 | 1541 | 1554 | 1548 |

2 | 1554 | 1558 | 1552 | 1551 | 1554 |

3 | 1545 | 1545 | 1535 | 1535 | 1540 |

4 | 1544 | 1544 | 1543 | 1543 | 1544 |

5 | 1565 | 1565 | 1563 | 1564 | 1564 |

通过对三组电磁搅拌方案低倍样分析:第二组方案下两流低倍等轴晶率效果浇第一、三组方案好,等轴晶区宽140mm,铸坯厚226mm,等轴晶率达61.95%。

5结论

5.1钢种碳含量是影响电磁搅拌参数的主要因素。碳含量越低,搅动同样同样状态下钢液所需的功率越小,电流设置越小,同样碳含量越高需要的电磁搅拌功率就越大。

5.2电磁搅拌参数设置合理情况下,能达到很好的铸坯中心偏析、疏松控制效果,且碳含量越高电磁搅拌所取得效果越是明显。

6 参考文献

[1]罗建华 板坯二冷区电磁搅拌生产工艺参数优化研究[D],辽宁鞍山:辽宁科技大学,2008

[2]蔡开科等.连铸坯质量控制[M] 北京:冶金工业出版社,2010:312-316

[3]王向松,高新军,郭永谦,等.低合金容器钢板中心分层缺陷研究与控制[J],特钢技术,2017,91(2):15-20

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页