管线钢连铸坯中心偏析控制实践

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

管线钢连铸坯中心偏析控制实践任广亮(南京钢铁股份有限公司,江苏南京 210035)摘要:对管线钢连铸坯中心偏析情况进行探讨,分析在连铸坯宽度方向和厚度方向上碳、硫、磷、锰元素偏析的变化…

管线钢连铸坯中心偏析控制实践

任广亮

(南京钢铁股份有限公司,江苏南京 210035)

摘要:对管线钢连铸坯中心偏析情况进行探讨,分析在连铸坯宽度方向和厚度方向上碳、硫、磷、锰元素偏析的变化规律,得到影响中心偏析的主要因素;将连铸坯偏析和钢板元素偏析进行对比,分析凝固组织特殊特征与元素偏析的对应关系,探讨偏析形成机理,为连铸坯中心偏析的控制提供理论依据。

关键词:管线钢;连铸坯;中心偏析

引言

由于管线钢工作环境的需要,对其连铸坯中心偏析的要求相当苛刻,若中心偏析不合格,将造成连铸坯最后凝固位置各个元素的成分偏高,从而形成诸如MnS之类的非金属夹杂物,形成带状组织,造成连铸坯组织的各向异性,轧制变形后非金属夹杂物延伸开裂,从而造成轧板的探伤不合。经过研究发现,目前南京钢铁股份有限公司轧板探伤不合的主要原因是在坯料厚度中心存在大型的高熔点夹杂物,以及部分MnS、CaS等夹杂物,甚至存在中间裂纹并伴有带状组织。因此有必要对连铸坯的宏观偏析进行检测研究,找出造成偏析的主要原因。

对抗氢致裂纹管线钢的轧板进行酸浸后发现其不合格率较高。通过金相组织分析发现造成这种不合格的原因主要是带状组织(偏析带)的存在,造成轧板在厚度方向上的组织不均匀。研究表明[1-2],带状组织以及组织的不均匀性是引起抗氢致裂纹钢性能下降的主要因素,且氢原子容易被偏析带捕获,因此带状珠光体组织易成为氢致裂纹的起源,并沿偏析带扩展。

因此,减轻高级别管线钢中C、S、Mn、P等元素的偏析,进而控制钢板中的夹杂物和珠光体带状组织的形成,有利于提高X70管线钢的抗氢致裂纹性能。因此,有必要对管线钢连铸坯偏析的形成机理及其控制策略进行系统研究。

1 连铸坯偏析试验方案

对钢厂生产的高级别X70管线钢进行了试验,工艺流程:铁水预处理→转炉→LF精炼→RH→连铸,连铸坯取样包括头坯、交接坯、尾坯以及正常坯的低倍样。

1.1 试验炉次工艺

本次试验炉次的中包现场取样位置如表1所示。熔炼成分如下:w(C)为0.04~0.05%,w(Mn)为1.50~1.60%,w(P)为0.011%,w(S)为0.001%,w(Si)为0.25%,w(Al)为0.025%。试验钢种为X70管线钢连铸坯,其断面规格为150×2230 mm。

表1 中包现场取样记录

炉号 | 试样编号 | 时间 | 大包重量 | 中包重量 | 中包温度 | 拉速/(m·min-1) | 备注 |

1 | CC1-1 | 12:23 | 81.8 | 37.3 | 1527 | 1 | 水口处 |

| CC1-2 | 12:38 | 42 | 37 | 1523 | 1.31 | 水口处 |

| CC1-3 | 12:46 | 11 | 38.2 | 1515 | 1.31 | 注流区 |

2 | CC2-1 | 12:54 | 149 | 31.3 | 1516 | 1.31 | 注流区 |

| CC2-2 | 13:05 | 111.5 | 38.15 | 1515 | 1.3 | 注流区 |

| CC2-3 | 13:16 | 70.7 | 38.16 | 1518 | 1.27 | 注流区 |

| CC2-4 | 13:29 | 31.1 | 38.13 | 1542 | 1.3 | 水口处 |

| CC2-5 | 13:38 | 5 | 37.1 | 1542 | 1.29 | 水口处 |

由表1可以看到,试验开浇炉次的浇铸温度偏低;由于温度较低,中间包钢液面以及覆盖剂出现了结壳现象。

1.2取样方法和检验装置

分别在连铸坯宽度的边部、1/4、中心处,沿厚度方向用线切割方法各取一根尺寸为15×15×150 mm的偏析试样,用于检测分析。为了进行偏析的定量检测,需要将试样加工为钢屑,对偏析试样进行逐层刨取钢屑,找到偏析试样的厚度中心位置,然后以此为原点,在中心位置上、下15 mm区域内每隔5 mm取钢屑,在此区域以外每隔10 mm刨取钢屑。其中,碳、硫成分采用纳克CS2008碳硫分析仪分析。

2 试验结果及分析

2.1正常坯的偏析结果及分析

2.1.1 碳的偏析结果及分析

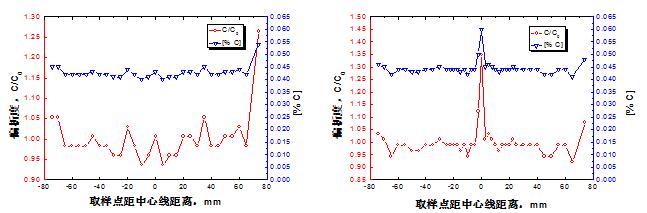

图1为连铸坯宽度的边部、1/4处和中心处的碳偏析结果。碳成分偏析分析结果表明,连铸坯宽度边部的碳偏析程度较轻,基本在平均成分上、下波动,靠近内弧表面位置出现较大的正偏析,这可能与渗碳有关系;宽度的1/4处,在厚度中心碳存在严重的正偏析,其偏析度达到1.348,在厚度中心上、下5 mm的位置处,都出现了负偏析;宽度中心处,在厚度中心也存在严重的正偏析;同样,在厚度中心上、下5 mm区域内也出现了负偏析现象,这与中心正偏析相伴出现。

图1 连铸坯宽度边部、1/4、1/2处沿厚度方向碳偏析情况

2.1.2硫的偏析结果及分析

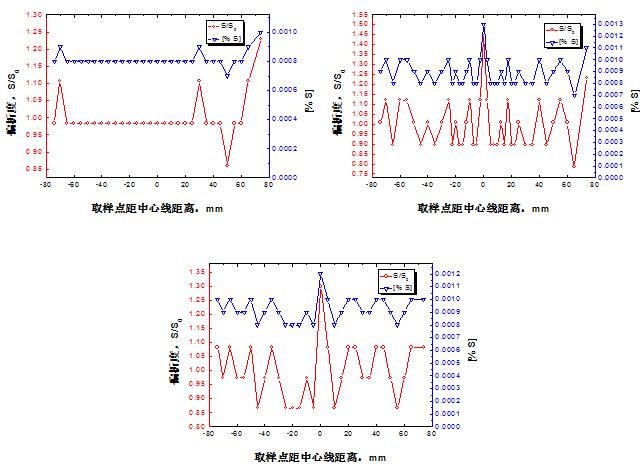

图2为连铸坯宽度的边部、宽度的1/4处以及宽度的中心处的硫偏析结果。

图2 宽度边部、1/4、1/2处沿厚度方向硫偏析情况

硫偏析分析结果表明,在连铸坯宽度边部,硫的偏析波动小,沿厚度方向的成分比较均匀;在宽度1/4处,硫的偏析沿厚度方向波动大,但偏析规律与碳基本一致,在厚度中心存在严重的正偏析,其最大偏析度为1.457。在中心上、下5 mm处也相伴出现了负偏析;在宽度1/2处,硫沿着厚度方向也存在着严重的正偏析,其偏析度达到1.30,比宽度1/4处的偏析要轻。

2.1.3 锰的偏析结果及分析

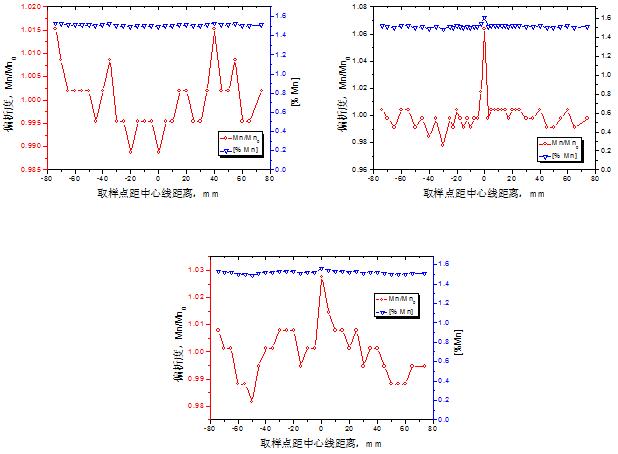

图3为连铸坯宽度的边部、1/4处和中心处的锰偏析结果。分析结果表明,宽度的1/4和1/2处,在厚度中心存在严重的正偏析。

图3 连铸坯边部、1/4、1/2处沿厚度方向锰偏析情况

2.1.4 磷的偏析结果及分析

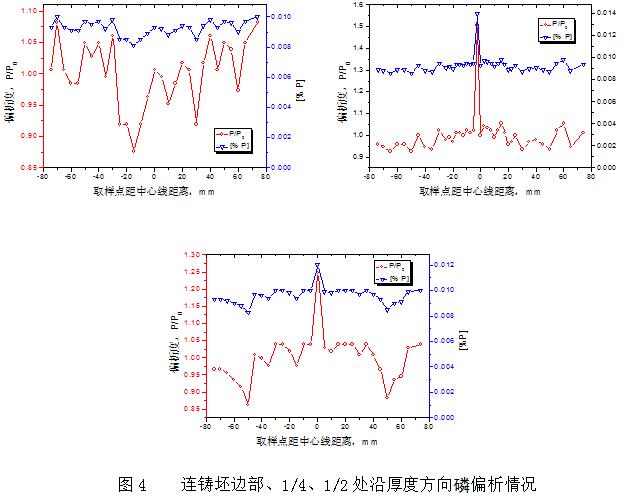

图4为连铸坯宽度的边部、1/4处和1/2处的磷偏析结果。分析结果表明,宽度的1/4和1/2处,在厚度中心存在严重的磷偏析。

从碳、硫、锰、磷的偏析情况看,在连铸坯边部,厚度方向上的元素偏析程度较轻,宽度1/4和1/2处的中心位置均存在不同程度的元素偏析,中心位置偏析程度达到最大值。

2.2钢板偏析分析

为了进一步了解钢板偏析的规律,对钢板宽度的边部、1/4和1/2处进行了偏析分析。图5为钢板宽度方向边部、1/4和1/2处碳元素的偏析结果。

钢板厚度方向上的元素偏析规律与坯料偏析规律基本一致,但是经过轧制后,轧板的偏析状况减轻很多:钢板宽度边部碳在厚度的中心都存在正偏析现象,正偏析度为1.05。钢板宽度1/4处,碳在厚度的中心都存在正偏析现象,其正偏析度分别为1.094,与连铸坯相比减轻很多;轧板宽度1/2处,碳沿厚度方向的偏析规律与宽度1/4处的偏析规律基本一致。中心都存在正偏析现象,正偏析度为1.071。

3 连铸坯的偏析与凝固组织的关系

3.1 正常坯的低倍组织观察

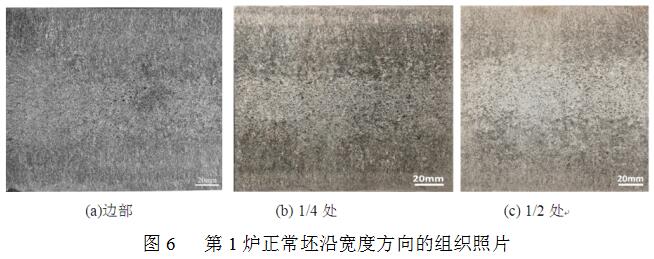

对管线钢连铸板坯宽度边部、宽度1/4处和宽度的中心处的连铸坯取样进行低倍组织观察,低倍组织照片如图6所示。

由图6可知,连铸坯在整个宽度断面上其等轴晶率大约为25%左右,在连铸坯的中心处比较亮,对应于连铸坯的中心偏析。在连铸坯的中心可以看到轻微的疏松和缩孔的存在。从上图可以明显的看到连铸坯的凝固组织具有三个部分:表面激冷等轴晶、柱状晶、中心等轴晶,柱状晶与等轴晶交汇界面较为明显,界面的具体位置与连铸坯的厚度和浇注工艺等密切相关。

3.2 偏析与组织的关系

对比低倍组织与连铸坯的成分偏析情况,可以明显地看出两者有很好的对应关系:“白亮”区域对应连铸坯的负偏析,而中心位置的严重偏析和疏松对应于中心线正偏析。

3.3 偏析的形成机理探讨

3.3.1 边部负偏析的形成机理

在偏析试验过程中发现,试验炉次的连铸坯宽度1/4处在距离内、外弧表面10~20mm左右的区域都出现了不同程度的负偏析现象,这与结晶器的流场有关。研究[3]表明,连铸结晶器流场存在“单回流”、“双回流”两种主要流态,当结晶器断面小于1800mm时,结晶器流场呈现双回流形态;当结晶器宽度大于1800mm时,水口出口流股扩散减速距离长,在冲击窄边前就减速到很低水平,形成单回流。现有工况条件下,流股在没有冲击到窄面之前便已衰减,有一部分流股在宽度1/4处左右便向上运动,对已凝固的坯壳前沿进行冲刷,而此时刚形成的两相区其固相率还不大,两相区的渗透率比较大,因此在液流的冲刷下,枝晶间富含溶质的液相便会被冲刷液流带走,向中间液相率较高的液相区流动,从而形成了负偏析,形成边部“白亮区”。

3.3.2 中心偏析的形成机理

关于连铸坯中心偏析的形成,Klaus Schwerdtfeger和Jens Heilemann[4]-[5]提出了挤压偏析形成机理。孙齐松[6]在对厚度为220 mm中厚板的偏析研究过程中发现,冷却强度及其冷却的不均匀性对偏析规律有很大的影响。连铸坯中心偏析是由于在凝固过程中选分结晶造成的,在凝固末端的固液两相区内,溶质元素富集造成中心偏析。中心偏析的形成并不是某一个单一因素的影响,它是由众多因素造成的,如冷却强度、过热度、连铸坯表面温度、轻压下位置等等工艺参数,都将对中心偏析的形成有很大的影响。连铸坯的中心偏析和负偏析与连铸工艺生产条件有关,通过优化结晶器流场、过热度控制和优化动态轻压下技术等措施,可以有效地控制中心偏析,提高连铸坯内部质量。

4 结束语

(1)管线钢连铸坯偏析分析结果表明,在连铸坯边部,厚度方向上的碳、硫、锰、磷等元素偏析程度较轻,宽度1/4和1/2处的中心位置均存在不同程度的元素偏析,中心位置偏析程度达到最大值。

(2)钢板厚度方向上的元素偏析规律与坯料偏析规律基本一致,经过轧制后钢板厚度方向的元素偏析有降低趋势。

(3)试验炉次连铸坯在宽度1/4处距离内、外弧表面15~20mm左右区域都出现了负偏析现象,其原因与中间包的流场特征有关。

(4)连铸坯的中心偏析和负偏析与连铸工艺生产条件有关,通过结晶器流场优化、过热度控制和动态轻压下技术的合理应用,可以有效地控制中心偏析,提高连铸坯内部质量。

参考文献

[1] 顾宝兰,徐学东,周莉.管线用钢显微组织对氢致裂纹影响的研究[J]. 理化检验-物理分册. 2006;42(2):8-11.

[2] 李云涛,杜则裕,等.高强度管线钢的抗氢致裂纹性能[J]. 钢铁研究学报. 2008;20(12):50-54.

[3] 王永胜. 板坯连铸结晶器流场与液面波动控制研究[D]. 北京:北京科技大学, 2008.

[4] Klaus SCHWERDFEGER,Jens HEIEMANN.Squeezing Segregation-Investigation with Laboratory[J]. ISIJ International. 2006:17(11):70-74.

[5] Henry EISERMANN,Klaus SCHWERDFEGER.Squeezing Segregation in Continuous Casting of Steel Slabs Caused by In-line Thickness Reduction[J]. ISIJ International2006:46(10):75-81

[6] 孙齐松. 连铸板坯质量与中厚板Z向性能研究[D]. 北京:北京科技大学,2007.

- 上一篇:河钢承钢4#高炉溜槽异常处理实践 下一篇:二冷临界厚度的提出和分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页