降低超低碳冷轧用钢SAE1001轧制孔洞的工艺优化研究

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

降低超低碳冷轧用钢SAE1001轧制孔洞的工艺优化研究张文涛,张玉红,宋慧强(河钢股份有限公司承德分公司,河北 承德 067102)摘要:本文通过对冷轧用户轧制过程中出现孔洞缺陷的材料进行回…

降低超低碳冷轧用钢SAE1001轧制孔洞的工艺优化研究

张文涛,张玉红,宋慧强

(河钢股份有限公司承德分公司,河北 承德 067102)

摘要:本文通过对冷轧用户轧制过程中出现孔洞缺陷的材料进行回溯分析,寻找产生孔洞的根本原因并提出针对性的解决方案,通过对工艺参数的优化调整和工艺操作的优化,降低孔洞出现比例,提高产品质量。

关键词:孔洞,夹杂物,冷轧料

前言

SAE1001冷轧深冲用钢板广泛应用于汽车、家电等行业。冷轧板的孔洞缺陷是常见表面缺陷之一。通过扫描电子显微镜(SEM)和X射线能谱仪(EDS),对SAE1001冷轧带钢中出现的孔洞缺陷进行检验分析。结果表明,造成孔洞缺陷的主要原因是供冷轧原料铸坯中存在卷渣情况,致使基板延伸减薄过程中夹杂物的影响局部放大,最终撕裂形成孔洞。要避免或减少此类孔洞缺陷的出现,必须严格控制钢水的纯净度和冶炼、浇注环节,从而提高冷轧产品的合格率。SAE1001是冷轧深冲用钢,采用铝脱氧进行完全深脱氧,属于典型的低碳铝镇静钢。

SAE1001钢板具有良好的塑性、韧性,且屈服、抗拉强度较低,广泛应用于汽车、家电等行业的薄板零件深冲加工。近年来用户除了对冷轧产品的尺寸精度、力学性能以及板形有较高的要求外,对其表面质量的要求也越来越高。因为任何微小的表面缺陷经冲压喷漆后都将被放大,严重影响产品的外观和品牌形象。冷轧板的表面缺陷种类很多,其中孔洞缺陷是常见缺陷之一。它的出现破坏了带钢基体的连续性,严重的还可能导致发生断带等生产事故。通过扫描电子显微镜和X射线能谱仪,对生产中遇到的一例冷轧带钢孔洞缺陷进行检验分析,查找此例孔洞缺陷产生的原因,进而探讨消除此类缺陷的改进措施。

缺陷情况及检测

SAE1001冷轧带钢的生产工艺流程为:铁水预处理→转炉冶炼→炉外精炼→连铸(200 mm厚的宽板坯)→加热→粗轧→精轧→控制冷却→卷取→(冷轧)开卷→酸洗、冷连轧→连续退火→平整→精整。所用样品选取自生产中出现孔洞缺陷的SAE1001冷轧带钢,产品厚度为0.8 mm,化学成分如表1所示。

C | Si | Mn | P | S | Als | N |

0.0024 | 0.01 | 0.16 | 0.007 | 0.005 | 0.035 | 0.0031 |

表1 SAE1001化学成分

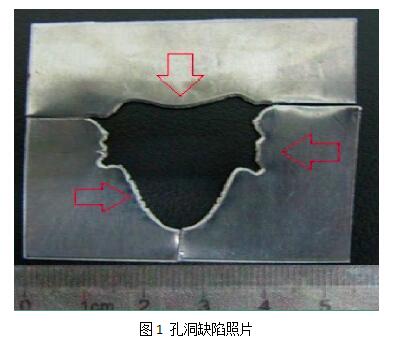

在SAE1001冷轧带钢上截取典型孔洞缺陷样品进行宏观、微观检验分析。为了便于观察,将孔洞试样剪为3部分,如图1所示。经无水酒精超声波清洗并吹干后,通过扫描电镜和X射线能谱仪对图中箭头所指端面断口进行微观形貌、夹杂物分布情况观察,并对观察到的夹杂物进行元素定性分析,从而分析孔洞缺陷产生原因,并探讨减少或消除此类孔洞缺陷的主要措施。

孔洞缺陷宏观分布及形貌现场观察,此例孔洞缺陷出现在冷轧带钢靠近边部约1/4位置,分布没有明显规律,沿轧制方向随机分布。单个孔洞宽度2~5 cm不等,呈不规则菱形撕裂状,上下表面形貌基本相同,孔洞边缘较光滑,未发现明显机械擦伤痕迹[1]。断口宏观形貌如图1所示。

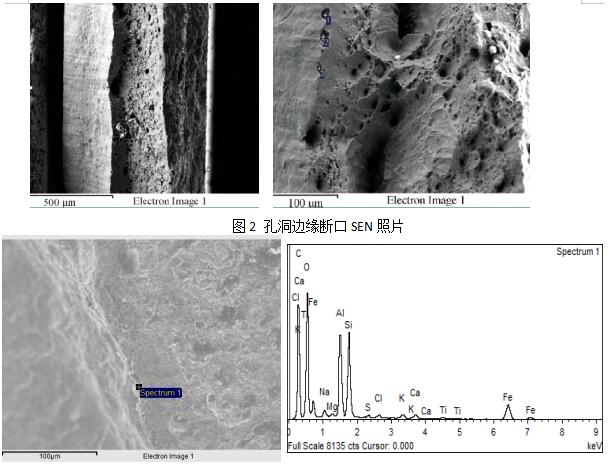

从图2的断口SEM照片可以看出,断口形貌为韧窝形貌,且韧窝大小、深浅不一。有的韧窝中残留有颗粒状非金属夹杂物,尺寸较小。通过X射线能谱仪对夹杂物进行元素定性分析可知,这些颗粒物均含有O、Na、Mg、Al、Si、S、P、K、Ca等元素,这些元素和基板的化学成分截然不同,属于外来夹杂物。对照连铸各工序保护渣、耐火材料主要组成,推测出此类夹杂物可能与连铸过程中结晶器保护渣有关。

Element | C K | O K | Na K | Mg K | Al K | Si K | S K | Cl K | K K | Ca K | Ti K | Fe K | Totals |

Atomic% | 52.71 | 40.38 | 0.35 | 0.09 | 2.49 | 2.51 | 0.08 | 0.08 | 0.11 | 0.14 | 0.05 | 1 |

|

Weight% | 42.18 | 43.04 | 0.54 | 0.15 | 4.48 | 4.7 | 0.17 | 0.19 | 0.29 | 0.37 | 0.15 | 3.72 | 100 |

图3能谱分析

缺陷成因分析

由于连铸生产过程中诸多因素的叠加使得结晶器液面发生波动,导致保护渣等结晶器表面覆盖剂在浇注过程中以渣滴的形式卷入钢水中。渣滴一方面与钢水中的合金元素发生二次氧化生成夹杂物,另一方面也会不断地与钢水中的夹杂物碰撞生成尺寸较大的颗粒状夹杂物。又因夹杂物的运动受自身粒径大小、拉速、流股冲击深度、以及钢液的浮力、粘滞力和惯性力等因素的影响,尺寸较大的夹杂物颗粒较易上浮到保护渣层离开钢液。而尺寸较小的夹杂物颗粒不足以上浮到内弧表面而滞留在内弧侧的一定深度,最终凝固在铸坯中形成夹渣缺陷[3-5]。

因此,严格控制钢中夹杂物数量和形态,提高洁净度,对获得高品质冷轧薄板尤为重要。在炼钢工艺过程中,除了要通过脱氧、精炼,最大限度地去除脱氧产物外,更重要的是在钢包→中间包→结晶器过程中,防止二次氧化和下渣、卷渣。通过选择适宜的保护渣以及改善炼钢工艺等措施以消除或降低发生卷渣的可能性,避免孔洞缺陷的发生[6]。

在随后的深加工过程中,由于非金属夹杂物的变形能力与钢基体的变形能力存在差异。变形时,夹杂物不能随着钢基体均匀地变形。随着钢板进一步减薄,夹杂物的存在对钢板的塑性、韧性影响更加突出,不但可以使变形过程中的应力发生再分布,引起应力集中。而且会在夹杂物质点周围形成微裂纹甚至孔洞,成为基板强度最薄弱的部位[4],随着减薄幅度的增大,导致钢板沿横向撕裂最终形成孔洞缺陷甚至发生断带事故。

改进措施

1、提高转炉出站终点氧≥850ppm,保证RH精炼处理周期稳定,避免出现因钢水处理周期不稳定造成的连铸机拉速波动,影响保护渣化渣效果,造成夹渣;

2、连铸执行恒拉速操作,铸机开浇前检查确认扇形段连接杆状态及喷嘴状态,减少因设备原因造成的液面波动;

3、RH处理过程中避免后期补铝,连铸执行高过热度浇注(中包温度高于液相线温度35-45℃),提高钢水可浇性,减少钢水絮流问题的发生,避免换水口过程中出现卷渣。

通过以上改进措施,产品冷轧过程中出现空洞缺陷比例明显降低。通过冷轧用户反馈数据,产品冷轧过程中出现空洞比例由8月份的6%降低至12月份的4%以下。

结论

此例孔洞缺陷产生的主要原因是铸坯中存在非金属夹杂物。根据化学成分含有Na、K等元素推断非金属夹杂物来源于连铸生产过程中的结晶器保护渣。由此,要避免此类缺陷的产生,首先要保证中间包钢液具有良好的流动性。其次控制钢包内钢水的过热度,保证钢液中的夹杂物聚集长大、上浮。再次,在生产过程中应尽可能防止中间包水口堵塞,减少拉坯速度的调整,稳定结晶器弯月面,避免卷渣或产生其他外来夹杂物。从而提高板坯洁净度,降低冷轧薄板表面缺陷率。

参考文献

[1] 董双鹏,宋进英,陈业熊,等. 冷轧钢板表面缺陷的种类及形成原因.机械工程材料,2012,36(7):100

[2] 方淑芳. 冷轧板中夹杂类孔洞缺陷的形成原因. 理化检验(物理分册),2003,39(10):504

[3] 王亚芬,杜洪志,左海霞,等. 冷轧板表面起皮缺陷成因分析与探讨. 金属世界,2015(2):5

[4] 姜锡山. 连铸钢缺陷分析与对策. 北京:机械工业出版社,2012[5] 姜锡山. 钢中非金属夹杂物. 北京:冶金工业出版社,2011

[6] 蔡开科. 连铸坯质量控制. 北京:冶金工业出版社,2010

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页