高强钢热轧卷板边部翘皮的原因分析及控制实践

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

高强钢热轧卷板边部翘皮的原因分析及控制实践郭银涛,赵铁成,余作朋,李会亚,温巨文,尹宽, 李阳(唐山不锈钢有限责任公司,河北唐山,063000)摘 要:为提高企业竞争力,唐钢不锈钢公司…

高强钢热轧卷板边部翘皮的原因分析及控制实践

郭银涛,赵铁成,余作朋,李会亚,温巨文,尹宽, 李阳

(唐山不锈钢有限责任公司,河北唐山,063000)

摘 要:为提高企业竞争力,唐钢不锈钢公司不断向高端汽车用钢领域市场进军。为满足高端产品的要求,对热轧板卷表面质量提出了更高的质量要求。卷板边部翘皮缺陷一直是困扰着高强钢表面质量提升的主要障碍。本文通过金相和电镜分析方法确定了铸坯角部裂纹是导致边部翘皮的主要原因。为解决铸坯角部缺陷,采取了相应的优化措施,最终,高强钢热轧卷板的边部翘皮缺陷得到了有效控制。目前已形成向吉利、上汽、菲亚特、福特、宝马等知名汽车主机厂批量供货的能力。

关键词:高强钢;翘皮;角裂

Cause Analysis and Control Practice of Sliver Defect of Hot Rolled Sheet of High Strength Steel

GUO Yin-Tao, ZHAO Tie-Cheng, YU Zuo-Peng, Li Hui-ya, Wen Ju-wen, YIN Kuan, LI Yang

(Tangshan Stainless Steel Co., Ltd. Tangshan, Hebei, 063000)

Abstract : To improve enterprise competitiveness, Tangshan Stainless Steel Company has continuously entered the market of high-end automotive steel. In order to meet the requirements of high-end products, higher quality requirements for surface quality are imposed on hot rolled coils. Sliver defects at the edge of the coil have always been a major obstacle to the surface quality improvement of high-strength steel. In this paper, the metallographic and electron microscopic analysis methods are used to determine that the corner crack of the slab is the main cause of edge sliver defect. In order to solve the corner defects of the slab, corresponding optimization measures were taken. Finally, the sliver defects of the high-strength steel hot-rolled coil were effectively controlled. At present, it has formed the capacity to supply quantities to well-known automobile factories, such as Geely, SAIC, Fiat, Ford and BMW.

Key words: High Strength Steel; Sliver Defect; Corner Crack

1 引言

唐钢不锈钢公司 1580 生产线产品结构以高强钢、镀锡基板、汽车用钢等品种为主。近些年来,为积极响应集团品种结构调整战略,唐钢不锈钢公司不断向高端汽车钢领域进军,先后通过了吉利、上汽、菲亚特、福特、宝马等知名汽车主机厂的认证,对产品质量特别是表面质量也相应地提出了更加严格的要求,要求“零”缺陷出厂。然而,高强钢热轧板卷的边部偶发翘皮缺陷,甚至有时出现批量翘皮缺陷,导致质量叫停,带来了严重的经济损失。为解决热轧板卷边部“翘皮”缺陷,我公司专门成立了攻关小组,以找出问题产生的原因并进行产线工艺技术改进。

2 生产工艺流程

唐钢不锈钢公司高强汽车钢的生产工艺流程为:铁水预脱硫→(脱磷转炉)→脱碳转炉→LF→(RH)→板坯连铸机→加热炉→高压水除磷→粗轧→精轧→层冷→检验→卷曲→成品入库。

连铸机为一机一流连续弯曲矫直的直弧型铸机,结晶器为非倒角结晶器。2014年对铸机进行了改造升级,引进了奥钢联板坯技术,新增了结晶器在线调宽、动态配水、液面自动控制、结晶器专家系统、漏钢预报模型、动态轻压下、工艺优化模型、质量专家系统、切割优化模型等技术。连铸机的主要工艺参数如表1所示。

表1. 连铸机的主要工作参数

项目 | 参数 | 项目 | 参数 |

连铸机机型 | 直弧型 | 机身长度(冶金长度) | 29400 mm |

台数×流数 | 1×1 | 工作拉速 | Max.2.0 m/min |

板坯厚度 | 200 mm | 直结晶器长度 | 900 mm |

板坯宽度 | 800~1600 mm | 冷却模式 | 动态配水冷却模式 |

定尺长度 | 9.5~11.8 m | 振动形式 | 共振式板弹簧导向液压振动

|

直线段长度 | 2380 mm | 结晶器振动振幅 | 0~±7mm |

基本半径 | 8434 mm | 结晶器振动频率 | 30~350Hz |

3 翘皮缺陷情况及原因分析

高强钢的翘皮缺陷比例较高,特别是含铌钢的翘皮比例一直维持在1%以上。2019年以来,因批量翘皮缺陷,1580产线共触发了2次质量叫停事故。高强钢的翘皮缺陷已成为1580产线质量和经济损失的主要贡献者。

3.1 翘皮缺陷形貌分析

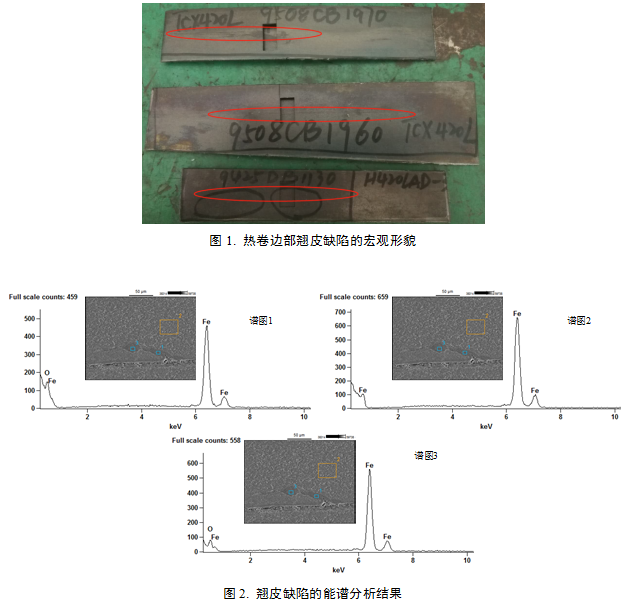

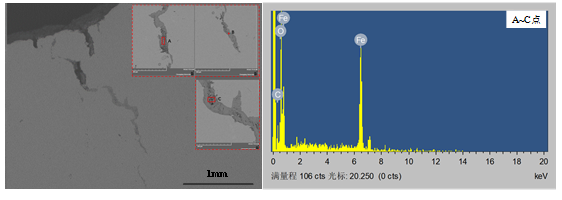

热轧板卷的翘皮缺陷如图1所示。该类缺陷沿轧制方向呈线条状分布,严重的缺陷,脱离板卷表面而翘起或部分脱落。该类缺陷主要集中在边部50mm以内,宽1~5 mm,长 10~500mm不等。对翘皮缺陷裂纹处进行SEM-EDS分析,得知缺陷处为氧化铁,如图2所示。

3.2 翘皮产生的原因分析

3.2.1 显微组织分析

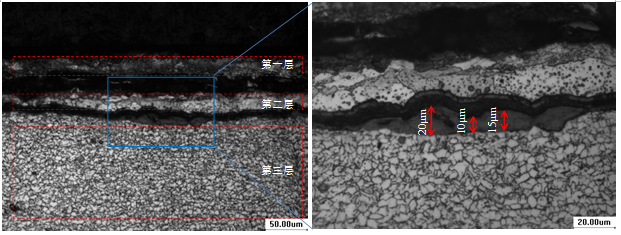

在如图1所示的位置进行取样,选取垂直于轧制方向的截面作为观察面,经磨抛、腐蚀后对缺陷进行金相观察,如图3所示。从图中可看出,翘皮缺陷断面存在三层结构,第一层为热板表面侧,第三层为钢基体侧,第二层与第一层、第三层均以氧化铁皮分隔开。第一层和第二层存在明显的氧化物圆点和脱碳现象,而第三层无脱碳现象。

图3. 翘皮缺陷横断面的金相组织

在翘皮缺陷严重的情况下,大多数只发现两层结构,即图3所示对的第二层和第三层,如图4所示,未见第一层结构,在第二层存在氧化圆点和脱碳现象。未见第一层结构的原因在于该层结构在轧制变形的过程中已“翘起”或脱落,从而给人以“裂纹”附近单侧脱碳的“假象”。

图4. 两层结构的翘皮缺陷

3.2.2 铸坯角部质量跟踪

在出现批量翘皮缺陷时,将加热炉内铸坯退出,在退出的铸坯和连铸场地堆放的铸坯角部均观察到角部裂纹,如图5所示,角部裂纹均存在于振痕谷部。

图5. 铸坯角部裂纹形貌

3.2.3 翘皮缺陷“三层”结构的形成原因浅析

当连铸坯角部表面存在裂纹时,这些裂纹中的氧化铁和裂纹缝隙中保留的少量空气,将在加热炉加热过程中不断氧化裂纹附近的基体,使得基体中的C、Si、Mn等易氧化元素出现不同程度的氧化,出现二次氧化圆点和脱碳现象,因而,裂纹附近C、Mn、Si等元素含量低于钢板基体。相对于钢基体而言,裂纹附近奥氏体向铁素体转变的温度更高。在热连轧过程中,裂纹附近率先发生奥氏体向铁素体转变,而远离裂纹的钢基体仍处于奥氏体温度区间。因此,钢基体与裂纹脱碳层的界面处将产生脆化,该界面在后续轧制变形过程中将裂开与基体脱离,随后轧入钢板表面。如图3和4所示,第二层与第三层能够啮合,且第二层与第三层间的氧化铁皮厚度为10~20μm,这与韩国浦项钢铁测得的精轧F3出口热轧板表面氧化铁皮厚度相当[1],印证了上述推断的合理性。

4 铸坯角部裂纹产生的原因分析

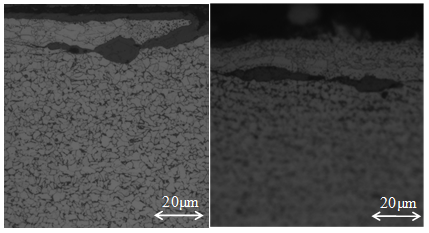

4.1 角部裂纹的宏观形貌

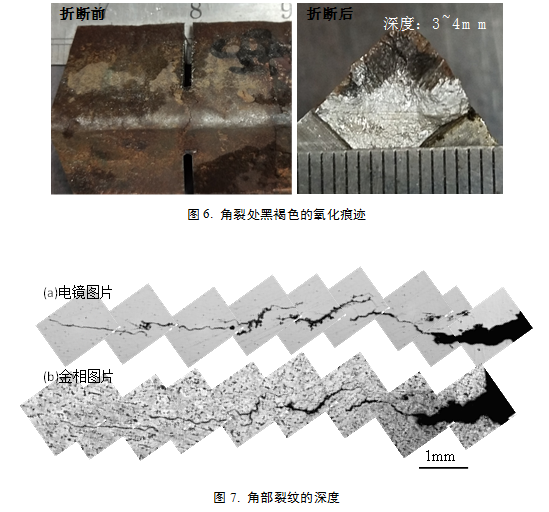

将铸坯从角裂处折断,观察到了黑褐色的氧化痕迹,渗透至基体内3~4mm,如图6所示。沿铸坯角部45°线切割,并磨抛成金相试样,置于电子显微镜和金相显微镜下观察,发现裂纹渗透至基体内部10mm,如图7所示。据文献[2]报道,裂纹深度小于2mm的在加热炉可被氧化铁皮去除,大于2mm的则可能遗传至板卷表面形成表面缺陷。

4.2 角部裂纹的显微分析

为进一步观察角部裂纹的形貌,分析裂纹产生的原因,采用SEM-EDS分析技术,对裂纹内物质进行成分分析。同时,采用4%硝酸酒精溶液对金相试样进行腐蚀,置于金相显微镜下观察裂纹形貌及裂纹附近的组织状态。

图8示出了角裂的电子图像,并给出了裂纹处的能谱图。发现裂纹缝隙最宽可达100μm,缝隙处均为氧化铁,这说明裂纹产生于连铸高温段。

图8. 铸坯角裂的SEM-EDS分析结果

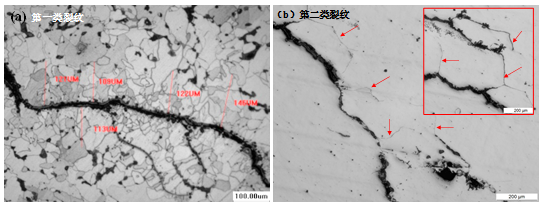

在金相显微镜下发现了形貌截然不同的两类裂纹,如图9所示。第一类裂纹靠近于铸坯表面,裂纹宽度较宽,附近存在120~150μm的脱碳层,说明该类裂纹形成于高温阶段。第二类裂纹为细小裂纹,存在于整条裂纹的末端,沿晶界分布,裂纹附近无脱碳现象,说明该类裂纹可能形成于低温阶段。当铸坯角部温度降至A3温度以下时,沿原奥氏体晶界析出先共析铁素体膜和沉淀出碳氮化物粒子,大幅降低晶界强度,若此时铸坯受到机械应力(如矫直力),则易形成第二类裂纹。

图9. 两类不同形貌特征的裂纹

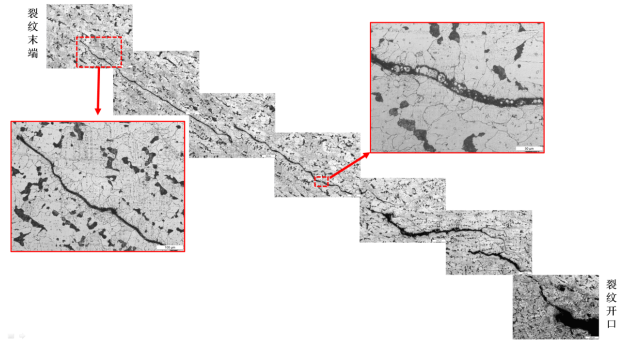

如图10所示,在裂纹的不同深度附近,存在着组织差异,即裂纹附近的铁素体晶粒明显细于周围基体,且裂纹深度越深,铁素体晶粒细化程度越大。在拉坯过程中,铸坯发生弯曲-矫直变形,初始裂纹的端部存在着应力/应变集中,当应力/应变超过允许的临界值后,裂纹将向基体内部扩展以释放能量。但是,在裂纹扩展路径的附近可能依然储存着较大的畸变能,在奥氏体向铁素体转变过程中,可提高铁素体形核率,从而细化了铁素体晶粒。随着裂纹深度增加,裂纹附近储存的畸变能越高,这就导致了随裂纹深度越深,晶粒细化越显著。以上现象也说明裂纹产生于A3温度以上。

图10. 裂纹不同深度处的组织特征

4.3 角部裂纹的产生原因

4.3.1 设备精度

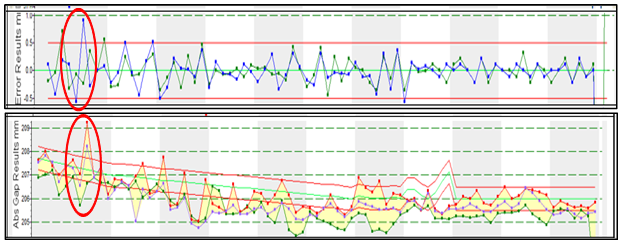

对产后连铸机精度进行确认,如图11所示。发现弯曲段的对弧和辊缝超差严重,这使得铸坯在高温段受到较大的机械应力,从而在高温段即产生裂纹,这与图8-10所分析的结果相吻合。

图11. 产后连铸机对弧(上)和辊缝(下)曲线

4.3.2 矫直脆性温度区间的研究

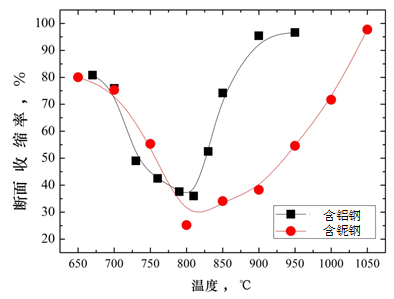

选取典型的含铝钢([Al]=0.03-0.05%)和含铌钢([Al]=0.03-0.05%、[Nb]=0.04-0.06%)作为对象,研究低温脆性区间。从连铸坯上取试样,加工成Ф10mm×120mm拉伸试样,在Gleeble-1500热模拟试验机上加热到1350℃,保温5min,然后以3℃/s的速度冷却至试验温度并保温2min,随后以10-3/s的应变速率进行拉伸,测定拉断试样的断面收缩率,实验结果如图12所示。

图12. 含铝钢和含铌钢的低温热塑性曲线

由图12可知,以断面收缩率50%作为铸坯韧-脆性临界值[3],含铝钢的脆性温度区间为725~830℃,含铌钢的为750~975℃。在现有二冷制度下,测得矫直区铸坯边角部温度约为900~940℃,可避开含铝钢的脆性温度区间,而无法避开含铌钢的脆性区。

5 解决措施及效果

从上述分析可知,翘皮缺陷主要遗传于铸坯角裂,而铸坯角裂主要形成于连铸高温段,在矫直段裂纹进一步形成和扩展。从改善振痕形貌、降低铸坯异常机械受力和避开矫直裂纹敏感性等方面入手,采取了以下措施:

(1) 降低结晶器振动负滑脱时间,由0.15~0.155s降低至0.13s以下,同时,适当提高保护渣碱度,降低粘度和熔化温度,减小振痕深度。

(2) 含铌钢采用较强的二冷水表,以避开矫直裂纹的敏感温度区。

(3) 高强钢生产前必须对连铸机精度进行确认,符合标准要求才安排高强钢生产。

(4) 线下采取OPAL对扇形段码辊精度进行确认,同时规定调整垫片数量≤3个。

(5) 加强线上铸机精度监控,根据铸机对弧和辊缝精度趋势的跟踪情况,及时发现铸机精度问题,提出检修计划。

通过上述措施的实施,高强钢热卷边部翘皮缺陷得到了有效控制,翘皮缺陷比例可稳定控制在0.45%以下,可向吉利、上汽、菲亚特、福特、宝马等知名汽车主机厂进行稳定、批量供货。

6 结论

通过SEM-EDS、金相显微镜、Gleeble等研究手段,研究了边部翘皮形成的原因,获得了铸坯低温脆性区间,采取了针对性措施,缺陷得到了有效控制。主要结论如下:

1) 观察到了高强钢板卷翘皮缺陷横截面的三层结构,并解释了该结构的形成原因。

2) 高强钢板卷边部翘皮缺陷主要源自于铸坯角部裂纹。

3) 铸坯角部裂纹产生于高温段,同时在矫直段新的裂纹进一步萌发和扩展。

4) 含铝钢的低温脆性区间为720~830℃,含铌钢脆性区间为750~975℃。

5)通过优化结晶器振动,调整结晶器保护渣,采用新二冷水表,加强设备精度管理,高强钢热卷边部翘皮缺陷得到了有效控制。

参考文献:

[1]周旬,王松涛.机架间除鳞对热轧带钢三次氧化铁皮的影响分析[J].轧钢,2016,33(4):17-21.

[2]蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010:210.

[3]宋晨,李璟宇,成国光,等.Cr18Mn6Ni4N 奥氏体不锈钢连铸坯热塑性及其影响机制[J].连铸,2019,44(2):1-6.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页