包钢500m2烧结配加褐铁矿FMG粉实践研究

来源:2019年第七届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

包钢500m2烧结配加褐铁矿FMG粉实践研究梁海全(包钢股份稀土钢炼铁厂,内蒙古包头 014010) 摘 要:烧结配料时,单种铁料种类、不同性质的铁矿粉对于烧结矿理化性能及冶金性能影响极大,随…

包钢500m2烧结配加褐铁矿FMG粉实践研究

梁海全

(包钢股份稀土钢炼铁厂,内蒙古包头 014010)

摘 要:烧结配料时,单种铁料种类、不同性质的铁矿粉对于烧结矿理化性能及冶金性能影响极大,随着铁料结构的变化,烧结矿理化性能及冶金性能很有可能发生巨大变化,不能满足高炉冶炼的要求。本文重点对包钢自产精矿搭配澳大利亚褐铁矿粉FMG混合粉不同比例烧结影响烧结矿转鼓强度做了工业实践研究,通过对配料种类、工艺操作制度及布料设备参数等的研究改进,在包钢500㎡烧结机生产过程中,取得了一定效果。

关键词:褐铁矿;转鼓强度;SiO2含量;均匀布料。

Abstract: When sintering proportioning, the kinds and properties of iron ore have great influence on the physical and chemical properties and metallurgical properties of sinter. With the change of iron structure, the physical and chemical properties and metallurgical properties of sinter may change greatly, which can not meet the requirements of blast furnace smelting. This paper focuses on the industrial practice of Baotou Iron and steel concentrate with different proportion of Australian limonite powder FMG mixed powder sintering to influence the sinter drum strength. Through the research and improvement of the types of batching, process operation system and distribution equipment parameters, certain results have been achieved in the production process of Baotou iron and steel 500_sintering machine.

Key words: limonite; drum strength; SiO 2 content; uniform distribution.

包钢500m2烧结工程是七、八高炉配套设计工程,目前炉料结构烧结矿比例已经加至75%,最高甚至入炉比例达到80%,烧结矿的质量直接影响到高炉炉况稳定顺行。烧结原燃料主要包括混匀矿(含铁原料)、熔剂和固体燃料三个部分,而影响配料的最根本因素决定于混匀矿组成的性质和化学成分。根据目前铁矿石资源分布情况和烧结技术发展趋势,提高廉价褐铁矿在烧结混合料的配比是降低炼铁成本、提高炼铁竞争力的有效措施之一。国内使用的主要褐铁矿品种为澳大利亚的杨迪矿、罗布河矿和FMG矿。一般企业配比在10%—20%,比例进一步增加后,一般出现烧结速度慢、利用系数低、结构疏松强度差、成品率低和燃耗高等情况。2017年4月包钢五烧(包钢500 m2烧结)配加经济铁料20%FMG混合粉后,燃耗升高,烧结矿强度明显变差。比例增加至21~26%后,转鼓指数(TI)一度下降了4%左右(低于75%),高炉操作压力极大。FMG含铁品位58%-59%,硅5%左右,水化7%-10%,平均粒度很粗,基本都大于4.0mm,矿物组织疏松多孔,制粒性能偏差,同化温度1145℃,液相流动性较好,结晶时发生爆裂不利于改善强度。

通过技术人员攻关,根据褐铁矿FMG混合粉烧结特点,从配料优化、工艺改进、设备改进和操作管理等多方面入手采取措施,在保证褐铁矿配比不降,FeO、R等指标范围不变基础上,实现了提高烧结矿强度和转鼓指数的突破。

1 影响转鼓强度的存在的现状

1.1 成分影响

(1)碱度一定下,烧结矿SiO2含量较低,液相生成不足,黏结相少。烧结矿SiO2含量是烧结矿黏结相的主要组成部分,其质量分数过高则液相量太多,过低则液相量不足,在碱度一定情况下,其含量影响着黏结相的数量。数据显示,2017年1月和2月份烧结矿转鼓指数达到79.2%的4个料条,SiO2含量为4.96—5.05%之间,而自3月之后,烧结矿SiO2含量逐步降低,尤其是4月--5月,烧结矿SiO2含量达到最低4.3%以下的情况,烧结矿实物液相明显不足,期间转鼓指数下降至最低74%以下。

(2)烧结矿SiO2含量波动范围大,其质量分数近期在4.44%—5.21%波动,标准偏差(Ϭ2)恶化至0.32,对于烧结稳定过程液相量生成影响极大。实际生产过程中,也出现了转鼓指数的波动情况。

(3)FeO合格率较低,燃料粒度较差,+5mm粒级15%以上,-3mm粒级仅为63%左右,体现在烧结过程负压波动,垂速变化大。

1.2 铁料配比结构变更频繁,稳定性差。

由于资源和库存限制,2016年以来,烧结铁料配比结构变更频繁,配矿结构中精矿比例、赤铁矿比例、褐铁矿比例、高硅矿比例以及铁料粒度组成随之有较大程度变化。配比结构的不稳定造成烧结工艺参数的不稳定,粒度偏析又影响透气性不均,影响转鼓强度。

1.3 工艺参数设置不近合理

(1)目前吸风系统25个风箱开度设置不能引导风量合理分布,虽然前少后少,但风箱分配不合理。

(2)烧结料层770mm,FMG粉配加后烧结饼收缩量大,高温熔融时间较短,燃烧带窄,液相流动不足,黏结相少而不均。

(3)生石灰配比太低,由于降成本一度只配加2.2%,其余使用石灰石进行碱度调节,强化制粒性能和改善透气性作用弱化,大颗粒熔剂多不利于矿化反应,使烧结矿强度下降。

(4)添加水箱温度较低,不利于生石灰的消化和料温的提高,无法减轻过湿层影响,透气性差。

1.4 台车布料不均,料层不稳定,点火不均,烧结过程不一致

1)台车宽度方向因铺底料不平而引起实际烧结料层不一致。

2)因圆辊粘料导致其出料量不同。

3)布料矿槽两侧粘料严重导致台车两侧下料不足偏析布料不均。

4)液压伺服机构调节辅门不灵活导致料层波动等等情况存在。

5)点火温度不均造成料层温度不同。

1.5 烧结机小停车较多,作业率偏低。

(1)由于炉篦条短缺严重,炉篦条质量较差,3、4月份频繁发生掉炉篦条情况,多次造成停车。经过统计,3月停车处理炉篦条达80余次,4月60余次,起停车料成分和铺料点火均难于控制,质量较差,对于生产稳定性造成很大影响。

(2)上料皮带托辊故障较多,需要缓料处理,造成小耽误减速生产,改变了烧结速度影响烧结矿强度。

(3)其他运行设备故障停车,影响烧结机的稳定生产。

1.6 烧结机漏风率偏高。

五烧两台烧结机投产已达3年多,存在大量漏风点,风箱、滑道、双层卸灰阀、烟道人孔门、机头电除尘卸灰阀和头尾密封等,漏风率达到55%以上,不仅造成风量和电能的大量浪费,实际上也存在风量不均,造成了燃烧层整体下移的速度不同,烧结矿强度不一致。

1.7 烧结机操作有待标准化。

生产工段是烧结矿生产的主体,岗位操作人员在烧结原燃料波动、小停机事故频发的情况下,对烧结机系统的操作存在波动现象,且不同人员参数控制不同,影响了生产稳定性,烧结机生产操作亟须规范化、标准化。

2 提高烧结矿转鼓强度的措施

2.1 成分调整

(1)烧结矿SiO2含量较高(>4.90%),有利于烧结矿液相生产,有利于转鼓强度的改善。通过铁料结构优化,增加高硅巴西南部粉等提高烧结矿SiO2含量逐步调整4.9%以上。

(2)延长混合距离,减少粒度偏析。

图1 一混(左)二混(右)加水头分布

(3)改进燃料破碎工艺,针对干焦粉和干馏煤混合破碎条件,规定对辊上辊间距25mm, 对辊下辊间距10mm,四辊上辊间距为8—10mm,四辊下辊间距为3mm,对辊3个电振和四辊给料皮带规定频率值,将焦煤比例调整为4:1,减少干馏煤过粉碎比例。改善燃料粒度组成,+5mm粒级13%以下,-3mm粒级为68%左右。

表1

月份 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

SiO2均值 | 4.98 | 4.5 | 4.83 | 4.72 | 4.79 | 4.78 | 4.77 | 4.76 | 4.78 | 4.68 | 4.86 | 4.91 |

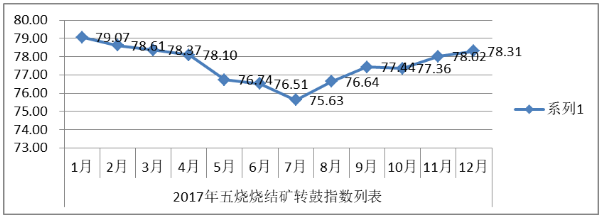

TI指数 | 79.07 | 78.61 | 78.37 | 78.1 | 76.74 | 76.51 | 75.63 | 76.64 | 77.44 | 77.36 | 78.02 | 78.31 |

FeO稳定率 | 84.28 | 90.18 | 80.22 | 87.15 | 71.58 | 85.8 | 91.06 | 91.6 | 90.78 | 90.05 | 90.01 | 91.3 |

SiO2标准偏差 | 0.209 | 0.206 | 0.186 | 0.161 | 0.298 | 0.155 | 0.138 | 0.143 | 0.128 | 0.149 | 0.137 | 0.183 |

表1可以看出,4月下旬提高经济料褐铁矿种FMG混合粉配加比例(26%)后,5月转鼓指数大幅下降1.36%,之后两月持续下降。采取上述措施后,随着FeO稳定率和SiO2标准偏差的持续向好(0.15以下,最好0.128),8月开始转鼓指数开始提升,至12月达到78.31%。

2.2 与公司生产部协调,铁料结构相对固定。

表2看出,从7月下旬FMG混合粉配比逐渐稳定在25%,巴润精矿30%,自产混精6%,澳粉30%左右。为稳定生产提供了基础条件。

表2 2017年8月—12月混匀矿铁料结构

料条(日期) | 澳粉 | 巴润 | FMG混合 | 自产混合精矿 |

B19(7.25-8.3) | 32 | 30 | 26 | 6 |

A19 | 30 | 30 | 25 | 6 |

B20 | 30 | 30 | 24 | 6 |

A20 | 28 | 29 | 25 | 5 |

B21 | 28 | 30 | 25 | 6 |

A21 | 28 | 30 | 25 | 6 |

B22 | 33 | 30 | 25 | 6 |

A22 | 33 | 30 | 25 | 6 |

B23 | 26 | 32 | 25 | 7 |

A23 | 29 | 31 | 25 | 7 |

B24 | 28 | 31 | 25 | 6 |

2.3 参数优化调整

2.3.1风箱开度进行了调整。

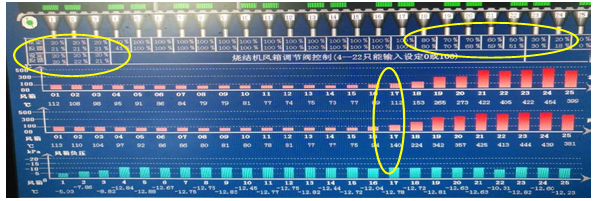

前后风箱开度进行了设置,满足微负压点火效果,将风量分配倾向中部,提前BRP位置,延长高温熔融时间,稳定高温红层增加黏结相量,稳定烧结过程。将前4个风箱开度规定20%、20%、20%、40%,18#以后风箱调整为80%、70%、70%、60%、50%、30%、20%、10%。17#风箱提高了32℃左右,BRP提前了近8米左右,如图2所示。图3显示了调整前后烧结机尾部卸矿烧结饼状况对比,调整前有过烧现象,调整后赤红层较均匀,沿台车宽度烧结过程基本一致,黏结相较多。

图2 风箱调节后17#温度变化

图3 风箱调节机尾前后对比图

2.3.2 松料器的调整。

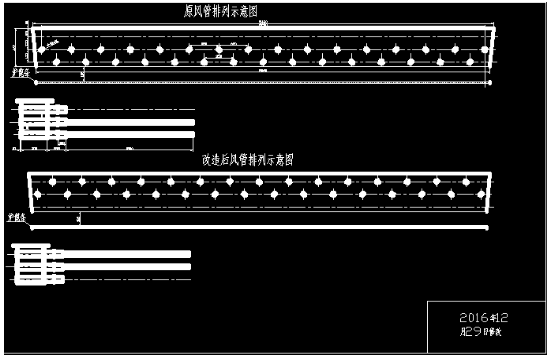

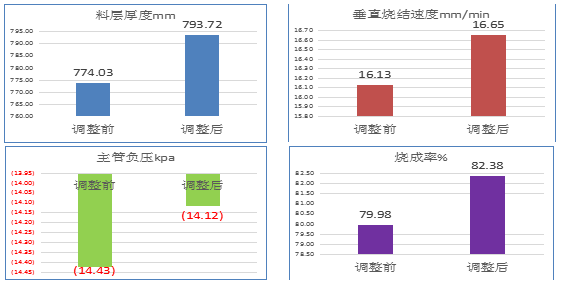

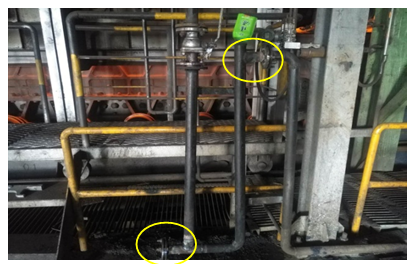

将三排松料器下排和上排取掉如图4,中排两侧取掉两根,整体上移40mm,改善中部料层透气性,抑制两侧边缘效应,改善褐铁矿烧结中部透气性差的问题。图5研究了松料器改造前后的参数对比,改造后烧结料层提高了20mm,提高了自动蓄热效果,降低了燃料消耗,明显提高烧结矿转鼓强度。冷返率逐步降低,终点温度控制较好。

图4 松料器改善示意图

图5 1#烧结机松料器改造参数对比

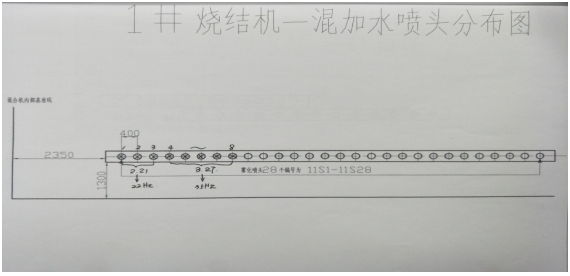

2.3.3 改善混合机加水方式,强化混匀制粒性能效果。

一次混合加水喷头调整为15个,延长配合料混合长度5.20米,促使生石灰、石灰石等与原燃料充分混合,增强混合加水润湿效果。二次混合喷头全部改造成雾化喷头,并提高加水量5%。恢复三混加水4%,并稳定水压提高其雾化效果。如图6所示,一次混合机筒体长度15米,改造后加水位置位于7.550米处,即混匀与加水距离相近1:1,各占一半,既能够尽量将配料料种混匀,润湿又能够喷入足够水分,为二混制粒提供好基础。

图6 一次混合加水改进

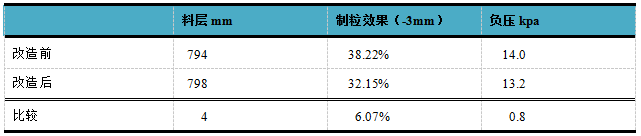

表3 加水改造前后参数比较

表3所示,加水改造后制粒效果提高6.07%,烧结主管负压降低,节省了主抽电耗,减少有害漏风,提高料层稳定烧结过程。

2.3.4 提高生石灰用量,减少石灰石粉使用量,同时提高一二混加水温度。

提高生石灰配比,充分发挥其消化放热提高料温,消石灰粘接性优良,起到改善制粒效果的作用。消石灰湿容量大,处于过湿层可以减少水分凝结,提高了烧结透气性,利于矿化反应。同时提高一二混添加水温度,在提高料温的同时,最大限度加速完成生石灰的消化。

表4 改善前后对比表

生石灰配比 % | 生石灰消化位置(距离一混入口) | 加水温度 ℃ | 主管负压 kpa |

调整前 2.2 | 约460米 | 50 | 13.6 |

调整后 3.0 | 约320米 | 80 | 13.1 |

变化 ↗0.8 | 提前140米 | ↗30 | ↘0.5 |

表4表明,提高生石灰配比和混合加水温度,能够起到加速生石灰消化速度,按照皮带机带速1.4m/s计算,生石灰消化速度降低100秒,提高料温和制粒效果,从而提高烧结料层透气性,降低了主管负压。

2.4 改进烧结料层透气性合理分布,提高主抽风量利用效率。

(1)调整烧结机梭式布料小车极限,合理布料减少偏析。

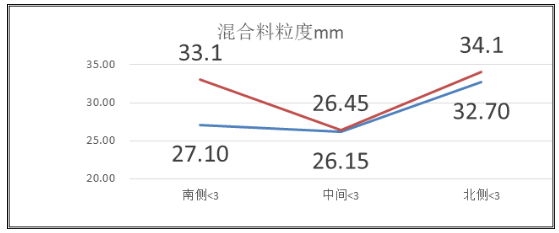

将2#烧结机梭式布料走型小车南侧极限位置回调120mm,向北移动150mm,换向时间增加1S,布料槽北侧偏析有所改善,机尾断面整齐。规定了停留时间。调整后烧结机台车两侧小粒级混合料增加,中部料层透气性改善。 达到台车两侧透气性相当且均略低于中部透气性,使主抽风量通过中部料层大于两侧风量,减少边缘效应,降低有害漏风。

图7 布料小车极限调整前后对台车布料粒度影响(兰为前红为后)

(2)利用检修,再次测量和找平了两侧铺底料高度,规定了铺底料厚度,保证了烧结机混合料布料的一致性。

(3)制作了烧结机点火火嘴吹扫蒸汽管,每月定期吹扫两次。改造了煤气水封U型贮水管,底部和上部增加法兰片,便于岗位疏通处理。保证了点火火嘴的正常使用,稳定点火温度。

(4)烧结机边料压辊进行改造。

(5)总结了九辊转速与烧结机参数对应关系。

1号烧结机九辊转速在38%时各项参数较好,2号烧结机42%时各项参数较好。同时定期处理2号烧结机九辊两侧挡料板、边料压辊、泥辊清扫器,改善了烧结机两侧铺料情况。

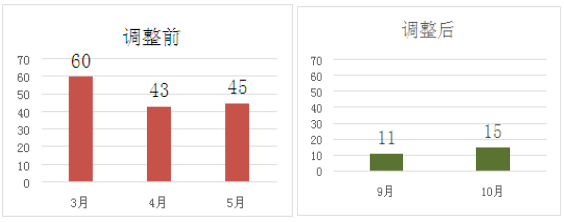

2.5 利用每周小修,台车整车更换,大幅减少炉篦条掉落频次。

掉炉条(换台车)等小耽误明显减少,烧结过程稳定,转鼓强度呈上升趋势。

图8 炉篦条改善前后小停车次数比较

2.6 漏风率攻关。

成立降低漏风率精益项目,制定封堵方案,责任到人,主要通过每周检修和项修焊补漏风点,主要集中在头尾部、风箱、波纹补偿器、双层卸灰阀和滑板滑道的漏风。经过近半年努力,漏风率一度达到从原有56.9%降低至48.6%,降低主抽电耗,改善烧结烧结转鼓强度。

2.7 精心操作,实现标准化。

(1)为减少操作波动对烧结矿产量质量的影响,技术人员制定推行《岗位标准化作业指导书》,详细规定了各岗位作业要求,强化制粒操作,提高料层厚度,控制点火温度和烧结终点,稳定终点位置,控制环冷鼓风风量减少热矿急冷,保证了生产稳定性,提高转鼓强度。

(2)实施《控制操作方针》,包括将返矿调整幅度中值由±4%降低至2%,碱度稳定率提高。对混合机不同赫兹数(33~48HZ)条件下的实际转速进行实测,规定不同烧结机速度下对应的混合机转速。

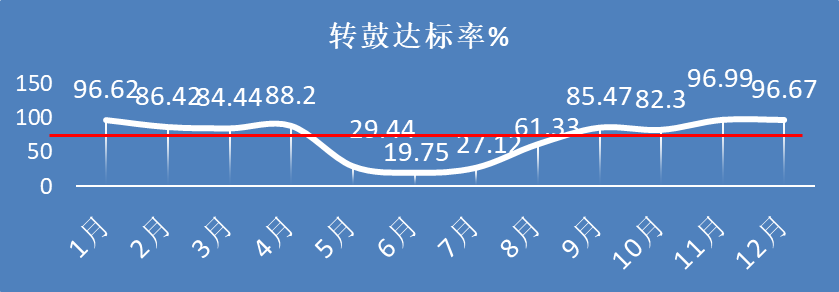

3 实践研究效果实践表明,包钢五烧通过优化配料提高烧结矿SiO2含量,改进破碎比例稳定FeO含量,改善加水方式和温度提高透气性,合理控制主管风量,优化布料方式,坚持标准化操作控制三点温度等,减少小停车影响,对于提高烧结矿转鼓强度效果显著。图9为2017年转鼓强度达标率趋势图,显示8月之后逐步提高至90%以上。表5显示五烧使用FMG混合粉前后转鼓指数(TI)变化情况,5月TI逐步下降,至7月达到最差75.63%,后逐步攻关上升,至11月达到78.02%,达到之前高价铁料结构指标。

表5 五烧2017年4月使用FMG混合粉转鼓指数

图9 2017年五烧转鼓达标率

参考文献:[1] 吕晓芳,韩宏亮,烧结矿与球团矿生产实训,冶金工业出版社,2011.5.

[2] 范晓慧,铁矿粉烧结优化配矿原理与技术,冶金工业出版社,2013.2.

[3] 薛俊虎主编,烧结生产技能知识问答,冶金工业出版社 2003.2.

- 上一篇:连铸坯角部缺陷产生的原因分析及改进 下一篇:浅谈烧结机配料皮带秤精度的研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页