连铸坯角部缺陷产生的原因分析及改进

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

连铸坯角部缺陷产生的原因分析及改进梁静召、田鹏、高建国、韩德文、马如龙(河钢承钢板带事业部,河北承德,067002)摘要: 在板坯生产过程中针对连铸坯角部产生的裂纹缺陷进行工艺分析,通…

连铸坯角部缺陷产生的原因分析及改进

梁静召、田鹏、高建国、韩德文、马如龙

(河钢承钢板带事业部,河北承德,067002)

摘要: 在板坯生产过程中针对连铸坯角部产生的裂纹缺陷进行工艺分析,通过调整结晶器保护渣性能、连铸二冷水的配比、优化结晶器工艺参数、提高设备精度等措施,连铸坯角部裂纹缺陷比例明显降低,热轧板卷因铸坯角部产生的翘皮缺陷得到明显的改善。

关键词: 连铸坯; 角部裂纹; 原因分析; 改进

1 前言

河钢承钢炼钢厂板坯连铸机于2008年投产,目前已经开发出100多个钢种,随着品种钢质量要求的不断提升,在连铸生产过程中角部裂纹对卷板表面质量产生了极大的影响,严重影响了卷板的成材率及合同兑现率,尤其是在酸洗板冷轧基料生产的过程中,由于铸坯的角部缺陷,造成铸坯修磨比例在不断的增加,酸洗基板的综合合格率较低。为此,对铸坯角部产生裂纹缺陷的原因进行分析,针对每项原因制定有效的措施,铸坯角部质量得到明显的改善,热卷卷板的成材率大幅度提升。

2连铸机基本参数

河钢承钢目前有2台2×(900-1650)板坯连铸机,设计生产能力350万吨/年,采用了液压振动、动态二冷水、动态轻压下、氢氧切割等先进技术。连铸机主要工艺参数见表1.

表1 连铸机主要工艺参数

名称 | 参数 |

连铸机机型 | 直弧型连续弯曲 |

弧形半径/mm | 9000 |

冶金长度/m | 25.11 |

结晶器长度/m | 900 |

流数 | 2 |

板坯厚度/mm | 200 |

板坯宽度/mm | 900-1650 |

拉速范围/(m.min-1) | 0.9-1.3 |

3 现状分析

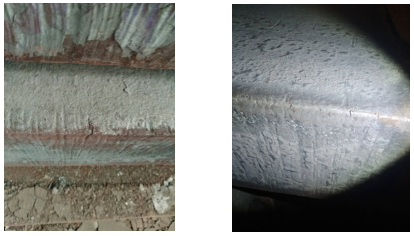

随着当前品种钢数量的不断增加,在生产过程中在铸坯的角部出现横裂纹(见图1),轧制后在钢卷的边部出现严重的边部翘皮缺陷,典型的钢种为当前生产的中碳包晶钢,主要体现的钢种为SS400、SS400含硼钢,从宏观上看,角部出现的裂纹主要发生在铸坯的内弧的角部,在振痕的波谷处,深度在3mm左右,轧制后在钢卷上主要集中在边部10-20mm的位置,表面的为细小翘皮缺陷。

图1 铸坯边部角裂

4板坯角部裂纹缺陷的原因分析

通过对板坯角部缺陷进行跟踪分析,产生的位置主要发生在板坯的边部振痕的波谷处,因此,判断产生角部缺陷的主要原因是在结晶器内,主要位置发生在结晶器弯月面处。初生坯壳在结晶器弯月面处发生拉断和焊合,造成初生坯壳产生重叠,造成在后期冷却的过程中出现裂纹,尤其是冷却和矫直的过程中,在连铸坯的角部产生横裂纹。造成铸坯产生角部裂纹缺陷主要和结晶器的振动参数、保护渣的熔化速度、中包过热度、连铸机的拉坯速度等有直接关系。

4.1中包过热度

中间包内钢水的温度制定影响到结晶器内钢水的温度,过热度越高,结晶器内的钢水温度就高,在结晶器内产生的坯壳就薄,由于钢水在结晶器内静压力较大,薄的坯壳不能承受住钢水的静压力,会造成坯壳拉断,产生缺陷。中间包内钢水过热度过低,结晶器内保护渣的熔化速度就会变慢,造成保护渣液渣层数量减少,不能有效的填充到结晶器和坯壳之间的缝隙内,增加拉坯阻力,在结晶器弯月面处产生裂纹。

4.2拉坯速度不稳定

连铸要求执行恒拉速,在生产过程中由于上下道工序的衔接问题,会造成拉速波动,跟踪生产过程显示,尤其是在升降拉速的过程中,铸坯角部缺陷(鹦鹉嘴状)会增加到70%以上,主要原因是在升降拉速的过程中结晶器内钢水的流场发生变化,造成钢水在结晶器内的凝结时间发生变化,在弯月面处结晶器坯壳会变薄和变厚,引起铸坯冷却强度发生变化,造成铸坯角部裂纹的出现。

4.3保护渣性能

在板坯连铸机生产的过程中,保护渣的理化指标对铸坯质量有着十分明显的影响,在保护渣的理化指标中粘度的大小是连铸坯表面质量关键因素,因此,在合理的拉坯速度下,尽量降低保护渣的粘度,提升铸坯表面质量。

4.4振动参数

结晶器的振动参数对铸坯表面振痕的深浅有直接的影响,尤其是在低拉速的生产条件下,需要适当降低结晶器振动负滑脱时间,提高振动频率,改善连铸坯振痕深度,减少铸坯产生角部横裂纹的边界条件。

4.5二冷水冷却

在连铸生产过程中,二冷水的大小对铸坯质量,尤其会影响到铸坯的表面质量的好坏,二冷水的流量和压力不均会造成铸坯的表面冷却不均,因冷却不均产生的应力造成铸坯角部出现横裂纹。

5解决对策与效果

针对在连铸生产过程中会造成铸坯角部产生的原因进行分析,对工艺参数进行优化,取得了良好的效果。

5.1严格过热度控制

针对生产过程中的钢种对中间包的过热度进行划分,尤其是包晶钢的中间包过热度必须控制在15-30℃之间,目标过热度控制在20℃。中间包温度命中率提升到95%以上。

5.2恒拉速操作

根据生产钢种的断面要求,合理控制连铸拉速(见表2),强化标准化作业,通过优化控制转炉、精炼、连铸的时间配比,降低工序间影响因素,保证拉速稳定。

表2连铸拉速

断面(mm) | 拉速 |

900-1200 | 1.25m/min |

1201-1450 | 1.15 m/min |

1450-1650 | 1.1 m/min |

5.3 优化保护渣性能

针对当前生产过程中的拉速,对保护渣的粘度进行优化,两者合理的乘积范围在0.15-0.35之间。针对结晶器保护渣粘度在0.1-0.2Pa.s范围,调整至0.20-0.25Pa.s范围内,在合理的拉速范围内通过粘度调整来提升铸坯表面质量。

5.4优化振动参数

优化振动参数主要是对负滑脱时间进行优化,以拉速为1.1 m/min为例,将振频调整到155f(r/min),负滑脱时间调整为0.138适当降低了结晶器振动负滑动时间,降低了铸坯表面振痕。

5.5合理控制二冷水

在原设计的过程中,为保证生产顺行,设计的二冷水冷却强度过大,针对不同的钢种对二冷水表进行优化,将整体水量下调10%,尤其是针对包晶钢和中高碳钢的二冷水实现弱冷。每个浇次二冷水的水嘴进行检查和更换,避免由于二冷水水嘴堵塞造成的冷却强度不均。

6 结束语

通过实践证明,在连铸坯生产过程中,通过对中间包过热度的控制、恒拉速标准化制度的执行、保护渣性能的优化、二冷水工艺的优化及振动参数的调整,铸坯表面质量得到明显提升,铸坯综合合格率提升到98%以上,降低了卷板边部翘皮的产生。

参考文献

[ 1 ] 谭文,韩斌. CSP 产品表面结疤产生原因分析[J]. 连铸,2010,35(6):35.

[ 2 ] 董光军. 钢板结疤的原因分析与解决措施[J]. 连铸,2011,36(2):41.

[ 3 ] 周学禹,程玉君,王伟,等. 微合金钢连铸坯表面横裂纹的研究[J]. 连铸,2011,36(1):5.

[4] 干勇. 现代连续铸钢实用手册[M].北京: 冶金工业出版社,2010.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页