阳春新钢铁连铸高拉速的关键技术

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

阳春新钢铁连铸高拉速的关键技术研究及应用郭春光、彭灿锋、李富帅(阳春新钢铁有限责任公司)摘要:本文总结了高效连铸技术的成就,深入讨论了结晶器铜管、结晶器水套、保护渣、二冷工艺等一…

阳春新钢铁连铸高拉速的关键技术

研究及应用

郭春光、彭灿锋、李富帅

(阳春新钢铁有限责任公司)

摘要:本文总结了高效连铸技术的成就,深入讨论了结晶器铜管、结晶器水套、保护渣、二冷工艺等一些工艺因素和新技术对提高连铸高效生产的作用,同时就如何提高连铸高效生产,结合我厂实际情况,通过系列的研究和技术应用,将连铸小方坯最高拉速提高至5.07m/min。

关键词:小方坯;高效连铸;二冷;技术创新;设备、工艺;保护渣

Research and Application of Key Technologies for High Speed Continuous Casting of Yangchun New Iron and Steel

Guo Chunguang, Peng Canfeng, Li Fushuai

(Yangchun New Iron and Steel)

Abstract: This paper summarizes the achievements of high efficiency continuous casting technology, discusses in depth some technological factors such as mould copper tube, mould water sleeve, mould powder, second cooling process and other new technologies to improve the high efficiency of continuous casting production, and how to improve the high efficiency of continuous casting. According to the actual situation of my factory, the maximum speed of continuous casting billet is increased to 5.07 m/min through the research and technology applications.

Key words: billet; Efficient continuous casting; Second cooling; Technological innovation; Equipment, process; Mould powder

1、前言

阳春新钢铁炼钢厂现有120t转炉二座,配有二座CAS站与一座LF精炼炉,三台5机5流连铸机,铸机主要性能参数如表1所示。钢厂为了在现有设备条件下节能增效,引用先进的高效连铸技术,使得铸机经过多次提速改造后,具备4.11m/min的工作拉速,达到5.07m/min最高拉速,最大限度的提高了连铸产能。

高效连铸技术对连铸设备及连铸工艺提出了更高的要求,连铸结晶器技术、二冷关键工艺参数及相关冷却制度的建立、连铸保护渣、连铸水质等方面,成为高拉速的限制环节。因此,上述问题的解决是铸机实现高拉速的重要保障。

本文基于高效小方坯的现场实践、模型计算、技术创新,探讨了高效小方坯的设备设计和工艺制定思路,期望能有利于工程设计和现场生产。

表1 铸机主要性能参数

序 号 | 项 目 | 单位 | 参 数 | 备 注 |

1 | 铸机台数 | 台 | 3 |

|

2 | 铸机流数 | 流 | 5 |

|

3 | 铸机型式 |

| 全弧型,连续矫直 |

|

4 | 铸机基本半径 | m | R9、R8 |

|

5 | 流间距 | mm | ~1250 |

|

6 | 结晶器铜管长度 | mm | 1000 |

|

7 | 中间罐容量 | t | 正常:30,溢流:32 |

|

8 | 铸机冶金长度 | m | ~23.5(结晶器液面至火切机) |

|

9 | 铸坯断面尺寸 | mm | 155×155 |

|

10 | 拉矫机速度 | m/min | 0.3~6 |

|

11 | 工作拉速范围 | m/min | 0.5~5.07 |

|

12 | 钢包回转台型式 |

| 直臂式,带加盖装置 |

|

13 | 中间罐车型式 |

| 全悬挂,液压升降/横移 |

|

14 | 振动型式 |

| 电动缸伺服振动 |

|

15 | 引锭杆形式 | m | 刚性引锭杆 |

|

16 | 二冷形式 |

| 高压全水冷却 |

2 、新技术的应用

2.1、高效结晶器技术

高效结晶器的关键在于强而均匀的冷却。无论是VAI的钻石结晶器,还是康卡斯特的凸型结晶器,以及达涅利的Power-mould结晶器,其设计的根本理念都基于此。如何做到强而均匀的冷却是实现高效连铸的核心。为了解决这个问题,钢厂与设计研究院合作,将理论、设计与现场实践相结合,最终开发出高效结晶器,并成功地进行了工业化应用。高效结晶器主要有以下几个关键技术:梅花形结晶器铜管内腔、表面刻槽及双水套技术及玻璃钢水套技术。

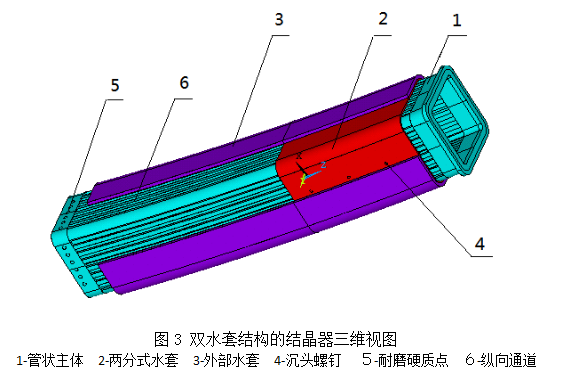

2.1.1梅花形结晶器铜管的腔型设计

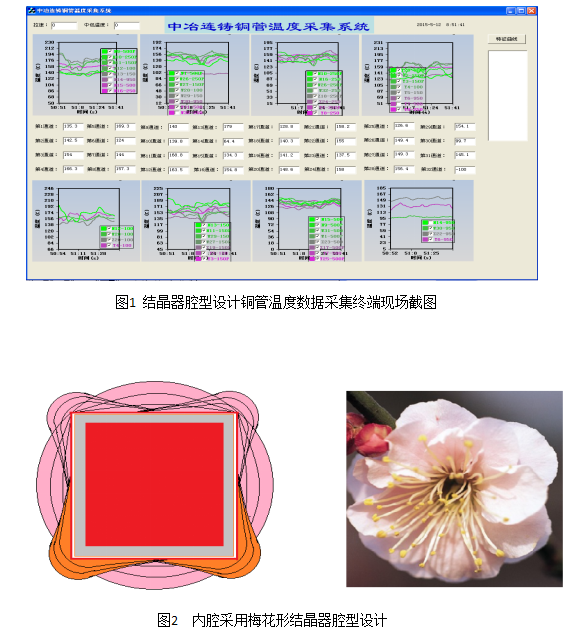

梅花形结晶器铜管是中冶连铸所开发的专利技术,通过铜管上布置大量的热电偶测温,如图1所示,研究结晶器内凝固坯壳与铜管内腔的相对位置关系,从而设计出梅花形的结晶器铜管内部空间曲面腔型,如图2所示,使得坯壳与铜管之间的换热更加均匀。

2.1.2、表面刻槽及双水套技术

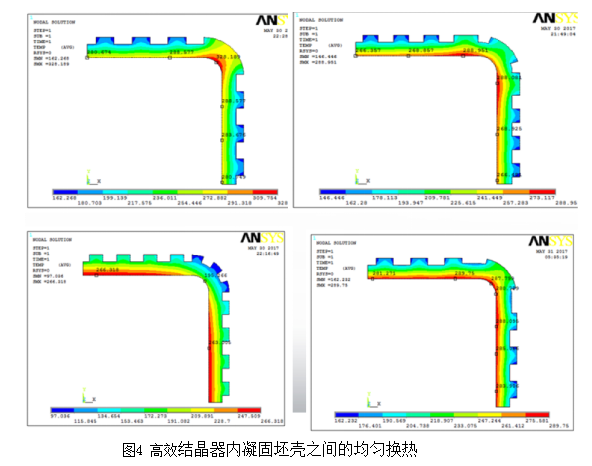

对于铸坯角部的二维冷却,普通水缝式的冷却不能解决其二维传热的问题,而高效结晶器铜管可以通过角部水通道的设计,实现铜管与铸坯角部换热问题. 此外设计采用双水套式的结构所构成的冷却液通道,即保证了结晶器与被凝固金属之间的均匀换热,又通过减小金属液面位置附近的水流面积,提高该位置的冷却液流速的方法,增加该位置冷却液与管状主体之间的换热系数,从而降低该位置结晶器的热面温度,减小机械应力及塑性变形。其结构形式如图3所示。

对于如何进行开槽设计,研发团队采用了有限元计算的方法,对不同开槽的设计参数进行优化,保证开槽后的结晶器铜管在凝固过程中保持与结晶器内凝固坯壳之间的均匀换热,从而最终确定设计参数。如图4所示。

2.1.3、玻璃钢水套

能够实现高拉速,最重要的一点就是坯壳的均匀形成。而坯壳均匀最总要的保障之一就是水缝的均匀,而水缝即结晶器铜管与水套之间的间隙,因此保证高精度的水套内腔尺寸对于提高拉速起到了至关重要的作用。根据我们调研的结果,很多厂家就是因为水套的加工误差或安装问题导致水缝不均,从而引起漏钢、脱方等问题。

国内普遍采用焊接和拉拔成型的不锈钢水套,这种安装方式降低了水套精度和制造的稳定性,从而给提高拉速增加了难度。我们选用了专利产品-玻璃钢水套替代传统的不锈钢水套,大大提高了其铜管的安装精度,刻槽型铜管与玻璃钢水套的配合在4-5m/min拉速下的试验下,表现出相当稳定的生产状态,当流次一月内在工作拉速4.3-4.5m/min下没有出现过脱方和漏钢断流现象;此外,通过现场5m/min的拉速时数据监测验证,同等情况下其使用电搅时可下调50A的电流强度;相比于传统的不锈钢水套,玻璃钢水套还具有质量轻,阻磁少,不易变形等优点。

2.2、超高拉速保护渣

近年来,随着连铸技术的进一步发展和高效连铸技术越来越受到企业重视,就实现高拉速,提高连铸机生产效率及铸坯质量开展了大量研究。从宏观来看:保护渣对铸坯表面质量的影响在于表面纵裂纹、表面夹渣,卷渣造成的皮下夹渣;从微观来看:调整保护渣各成份组成对控制保护渣熔速,传热能力,结晶温度的影响至为重要。

超高拉速保护渣的有以下两个特点:

1)、由于拉速提高,通过结晶器的热流增大,结晶器内原有的热平衡打破,出口处坯壳变薄,结晶器所受的摩擦入增大,容易造成鼓肚和漏钢。

2)、由于拉速提高,渣耗量降低,流入结晶器与坯壳间的液渣形成的渣膜难于满足结晶器的润滑要求 ,使铸坯产生裂纹缺陷并造成漏钢事故。

由于高拉速的上述特点,从常规连铸到高拉速连铸经常遇到两大难题——漏钢和铸坯表面质量差,故提出如下几个要求:

1)、适宜的渣耗量,随着拉速的提高,保护渣耗量减小,摩擦力增大,我厂经验中4.1m/min及以上消耗量控制在0.25kg/t~0.35 kg/t范围内。

2)、良好的润滑性,结晶器壁与坯壳间的渣膜厚度适宜且分布均匀,以降低结晶器摩擦力并使其传热均匀,从而防止裂纹的产生,保护渣应具有较低的熔点、凝固和结晶温度,以保证结晶器的润滑和传热,我厂保护渣熔点在1020-1040℃、溶速25-30s。

3)、有良好的溶解和较强的吸夹杂、适宜的析晶能力,以满足钢种热流要求,故碱度提高至0.85-0.95。

2.3、高效连铸二冷技术的应用

2.3.1、二冷区配水的几个概念

连铸过程是热量和质量的传输过程,高效连铸大幅度地提高了拉速,很多厂家认为加大二冷的配水量使坯壳迅速生产,以避免漏钢的现象发生。

二冷配水的设计中,传热系数是最重要的参数,二冷区的传热系数受大量因素所影响,如喷嘴形式、喷嘴与铸坯的距离、水量、水压等方面。通过水流密度影响传热系数,而冷却水的温度和铸坯表面温度直接影响传热系数。

2.3..2、二冷区间改造验证

1)、一区喷嘴内孔直径由4.8mm改为5.4mm,喷嘴喷射角度由75度改为65度,,水量由25m3/h提高至45 m3/h。

2)、将三区水条前端共计8个喷嘴划分至二区,增大其二区水量,弥补铸机上段冷却强度,而三区水量富余得到减少,同时四区水条增长,喷嘴数量由12个增加至20个。

2.3..3、二冷配水

我厂以生产普碳钢为主,故配水方式采用强冷却方式,增大冷却凝固系数,缩短凝固时间,因此在同样的冶金长度下,可提高拉速,也就提高了连铸机生产率。强冷却的比水量为1.7~1.9L/kg。

三台铸机:结晶器冷却水压力达1.0MPa,二次冷却水采用高压、全水喷淋冷却,供水压力达2.0MPa以上,铸机二冷水压水1.75MPa以上,比水量达1.9l/kg。

表2 二冷段数据

| 一区长度(cm) | 二区长度(cm) | 三区长度(cm) | 四区长度(cm) | 一区喷嘴数量(个) | 二区喷嘴数量(个) | 三区喷嘴数量)(个) | 四区喷嘴数量(个) | 一区全开水量 | 二区全开水量 | 三区全开水量 | 四区全开水量 |

| ||||||||||||

1#铸机 | 63 | 104 | 300 | 175 | 24 | 12 | 24 | 24 | 45 | 22 | 11 | 8 |

2#铸机 | 49 | 125 | 220 | 180 | 20 | 32 | 32 | 20 | 42 | 32 | 11 | 14 |

3#铸机 | 49 | 207 | 112 | 112 | 20 | 24 | 24 | 16 | 42 | 28 | 13 | 6.7 |

研究表明:高效、高拉速连铸机必须采取强冷却方式,同时要增加冷却段的长度,而不是单纯增加水量,国外新建的连铸机一般选用较大弧形半径,而我厂连铸机已受限制,故只能通过此方式进行改变,事实证明对提高连铸的产量和铸坯内部质量有很大好处。

2.4、多排足辊的应用

结晶器足辊位于结晶器下方,随结晶器振动台一起做振动仿弧运动,为高温铸坯作支撑和导向作用。在三维蠕变有限元鼓肚计算系统开发基础上,结合小方坯提拉速实践经验,给出了一套确定足辊长度的方法、工具和标准,来指导足辊长度设计,一方面适当的足辊长度用来保证高拉速下铸坯形状和质量,另一方面尽可能少的足辊又能降低生产的维护量。

同时从理论上分析,双排足辊有利于结晶器铜管的保护以及铸流的顺畅,但是由于方坯连铸容易漏钢,一旦漏钢事故发生,带足辊的结晶器很难清理,很多钢厂并不愿意采用多排足辊而采用单排甚至不用足辊。而我厂高拉速铸机,采用双排足辊后,大大提高了坯壳生长的均匀性,减小了漏钢几率,铸坯脱方明显减少,同时在一定程度上也大幅度的延长了铜管寿命。

表3 铜管使用状况数据跟踪表

双排足辊使用数据跟踪表 | |||

下线时间 | 通钢量(t) | 磨损量(mm) | 磨损长度(mm) |

第一次下线 | 5838 | 0.46 | 250 |

第二次下线 | 9832 | 0.55 | 280 |

第三次下线 | 11797 | 0.85 | 280 |

第四次下线 | 16861 | 1.12 | 290 |

通过采用上述高效连铸新技术,使得阳春新钢铁连铸生产取得高效稳定的生产效果,铸机平均拉速稳定在4.11m/min,最大拉速达到5.07m/min,如图6所示。钢产量由2016年的260万吨增加到2018年的320万吨,2019年将达到345万吨,产量的增加使得企业获得巨大的经济效益。

3、结论

1)本文通过实践和计算,总结出了高效小方坯连铸机设备、工艺设计相关指标,包括足辊个数、二冷形式、二冷配水水量要求、保护渣理化指标、喷嘴的选型等;

2)通过了连铸高拉速铸机的改造、研究,为后续高效铸机进一步提速,提供了指导方向,同时多项新技术的开发,在实际现场生产中取得了较好效果,将目前小方坯最高拉速提高到5.07m/min水平。

参考文献

[1] 蔡开科等著 连铸结晶器 北京:冶金工业出版社,2008:1~9

[2] 蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1994:62-63.

[3] 刘成信著 连铸喷嘴特性测试与分析 2007年泛珠三角II省(区)炼钢连铸学会论文专辑

作者简介:

郭春光,男,2016年毕业于东北大学治金工程专业,本科,地址:广东省阳春市潭水镇南山工业园阳春新钢铁有限公司。

彭灿锋,男,2013年毕业于武汉科技大学治金工程专业,硕士研究生,地址:广东省阳春市潭水镇南山工业园阳春新钢铁有限公司。

李富帅,男,2003年毕业于同济大学固体力学专业,博士,地址:北京市朝阳区曙光西里28号中冶大厦。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页