浅析板坯微裂纹原因分析及控制

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

浅析板坯微裂纹原因分析及控制闫辰 孙华云(南京钢铁股份有限公司,江苏 南京 210035)(山东工业职业学院,山东淄博) 1 前言板坯连铸机生产过程中,板面裂纹是铸坯的一种主要缺陷,…

浅析板坯微裂纹原因分析及控制

闫辰 孙华云

(南京钢铁股份有限公司,江苏 南京 210035)

(山东工业职业学院,山东淄博)

1 前言

板坯连铸机生产过程中,板面裂纹是铸坯的一种主要缺陷,据统计,铸坯各类缺陷中有50%为裂纹。铸坯中存在裂纹,会影响铸坯的后续加工以及最终产品的质量,造成废品。采用金相显微镜(OM)及扫描电子显微镜(SEM)等仪器对铸坯裂纹造成钢材缺陷的特征及成因进行分析。非金属夹杂物是影响铸坯质量的一个重要问题,钢中非金属夹杂物按其来源分为内生夹杂物和外来夹杂物。向钢中加入微合金元素(Nb、V、Ti),与N生成氮化物、碳化物和碳氮化物的第二相质点沉淀在钢基体中,可提高钢的强度、低温韧性及焊接性能。

2 裂纹成因分析

2.1 典型微裂纹缺陷钢板的化学成分

某钢厂连铸机自2010年10月投产之初,在生产此类微合金钢时,生产的260mm、320mm厚度铸坯在轧制后部分钢板表面出现大量微裂纹,无法进行钢板修磨挽救,严重影响了合同交付兑现。为了查明钢板表面微裂纹产生原因,选取典型微裂纹缺陷钢板在裂纹处取样,进行分析。

本试验选取的典型缺陷钢板钢种牌号以X代替,其化学成分如表1所示。

表1 典型缺陷钢种S355的化学成分

钢种 名称 | 钢种化学成分内控目标值(%) | ||||||||

C | Mn | Si | P≤ | S≤ | Alt | Nb | Ti | N≤ | |

X | 0.16 | 1.45 | 0.25 | 0.010 | 0.003 | 0.025 | 0.025 | 0.015 | 0.0050 |

2.2 钢板表面裂纹宏观和微观形貌特征及分析

钢板表面微裂纹主要分布在距钢板两侧距边部约100mm~300mm的区间内,呈带状分布,裂纹形状不规范、缝隙细小、长度不连续、形态凌乱,如图1所示。

对钢板表面微裂纹取样做电镜分析,如图2所示。裂纹周边未发现明显的夹杂物,裂纹周边存在内氧化所造成的脱碳区,靠近表面附近区域存在氧化斑点,初步分析表明裂纹来源于铸坯。

2.3 铸坯表面裂纹宏观和微观形貌特征及分析

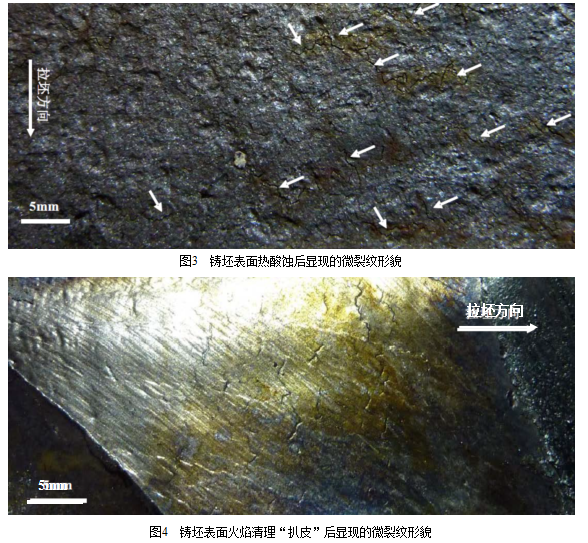

由钢板裂纹组织分析结果,裂纹可能源于铸坯,所以对同炉次铸坯进行检验。经过铸坯表面热酸蚀检验,发现对应钢板上裂纹集中出现位置,在铸坯上确实存在细小凌乱,长度不连续的微裂纹,如图3所示。对铸坯相应位置进行火焰清理“扒皮”,“扒皮”后铸坯表面显现出明显的微裂纹,如图4所示。对热酸蚀后的铸坯取样,利用磨床由铸坯表面向内部逐层铣削,发现裂纹深度可达4mm~5mm。

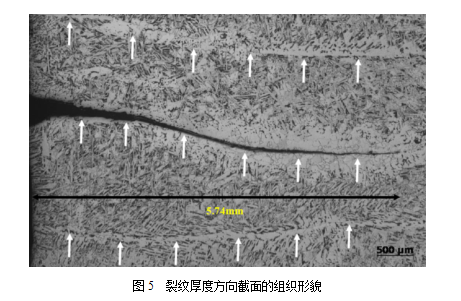

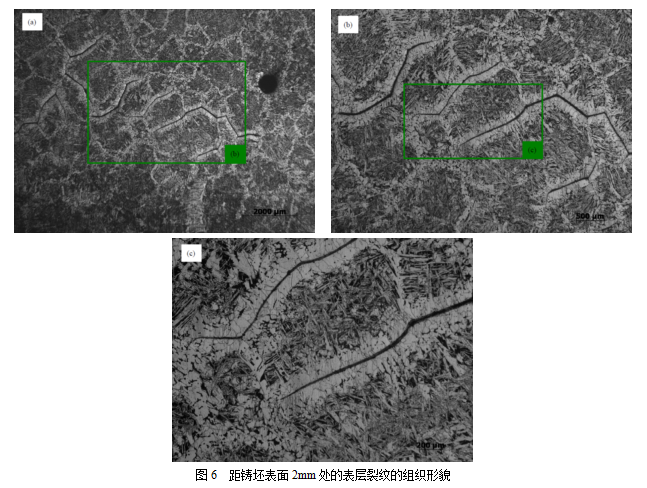

在经热酸蚀后发现表面微裂纹缺陷的铸坯上取样,利用金相显微镜对裂纹缺陷试样的厚度方向截面和自表面磨削2mm处的表层裂纹作组织形貌检验,检验结果如下:由图5所示的裂纹厚度方向截面的组织形貌可知,该处裂纹由铸坯表面向内部延伸约5.74mm,裂纹附近未发现夹杂物;裂纹具有沿晶断裂的形貌特征,如图5中白色箭头所指的网状铁素体即为原铸态奥氏体晶界。图6所示为距铸坯表面2mm处的表层裂纹的组织形貌,其中由(a)至(c)为逐步放大图像,亦表明裂纹特征是沿晶断裂型的。

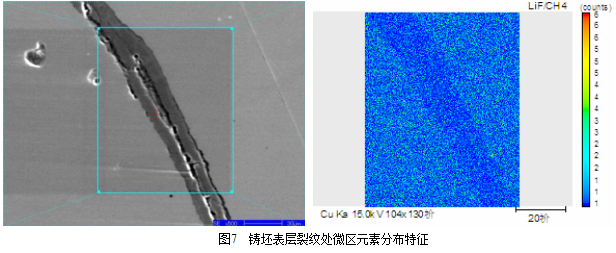

同时利用电子探针扫描电镜对图7中裂纹附近区域及裂纹扩展前端区域做了微区合金元素分布的面扫描,未发现Cu、As、Sn、Si、Mn、S等可能形成低熔点聚集物的合金元素的偏析特征,因此可排除结晶器铜板刮损渗铜和钢水中存在残余有害元素(Cu、As、Sn)导致裂纹形成的可能性。

由以上的金相组织分析表明,裂纹具有沿晶断裂的特征,并且由裂纹两侧以裂纹壁为形核位置向原奥氏体晶粒内部长大的类似柱状晶形貌及具有相同晶体取向的铁素体晶粒形貌,可判断裂纹应该不是形成于铁素体+奥氏体两相区,裂纹很可能是在奥氏体的低温区域形成并沿粗大的柱状奥氏体晶界扩展向皮下延伸。

2.4 第III脆性区的温度范围

亚共析钢高温第III脆性区包括低温奥氏体区域和奥氏体+铁素体两相区的高温区域,其脆性机制为在低温奥氏体区由于微合金元素(Nb、V、Ti和Al)碳氮化物在晶界的富化析出弱化了晶界及附近区域,变形时裂纹易于在析出粒子与基体界面形成;而当温度继续降低,在奥氏体晶界形成膜状铁素体时,由于两相强度不同,变形时应力主要集中在铁素体中,由于变形的协调性,裂纹已在两相界面处形成。

与第III脆性区最为相关的是连铸矫直段,一旦矫直温度进入第III脆性区温度范围,在其矫直的弯曲变形中表面将受到较大程度的拉应力,表面裂纹即沿原奥氏体晶界形成。通过文献查阅找到和表1中S355钢种相似的钢种的第III脆性区。以40%端面收缩率计第III脆性区范围为750~900℃,以60%端面收缩率计第III脆性区上限温度为960℃。

通过Thermocalc软件对钢种X进行了平衡相变温度和析出物析出温度计算(N含量以50ppm计),计算结果表明:以平衡条件下NbC的固溶积公式lg[Nb]·[C]=2.96-7510/T 计算,950℃时钢种X约有83.22%Nb以NbC粒子析出。当然,这是在平衡条件下NbC的析出特征,在连铸的实际生产的低冷速和低应变条件连续过程中,NbC的析出程度与理论计算值有较大的差异,有文献表明NbC应变诱导析出最快的温度区间约在900℃附近。由此,也表明矫直的温度应高于NbC的快速析出区域。铸坯进入矫直段的温度应大于第III脆性区的上限温度,950℃附近较为合适且工艺上可达到。如调高矫直温度至约950℃,可降低二冷段的冷却强度。

3工艺调整改进

3.1钢水氮含量控制

当[N]含量高时,氮化物的过早析出也会加剧铸坯裂纹倾向。通过对比分析,钢水N≥50ppm时,对钢板碎裂纹影响尤其严重。通过转炉出钢脱氧制度和造渣制度的优化、LF 炉脱氧造渣和合金顺序改进,优化不同冶炼阶段转炉底吹控制模型、特别是连铸工序保护浇铸等措施,将转炉出钢后钢水氮含量控制在28ppm 以内、LF + RH 过程钢水增氮稳定控制在10ppm 以内、连铸工序钢水增氮稳定控制在5ppm 以内、最终连铸坯中的氮含量控制在45ppm 以内。

3.2 降低二次冷却强度

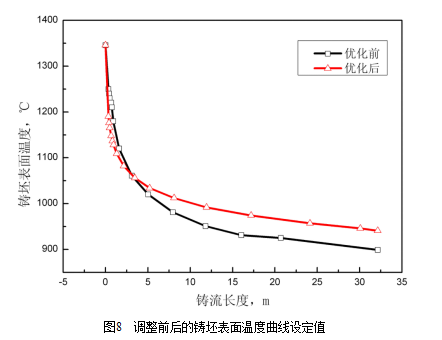

某钢厂连铸机采用动态二冷模型控制连铸机二冷配水。原使用的二次冷却水冷却强度太强,造成铸坯在矫直区及矫直区前温度低。现优化二冷制度,改变二冷配水为弱冷,提高铸坯矫直温度,使矫直区范围的铸坯表面温度提高至950℃以上。如图8所示。

3.3 边部水比例及最小水量调整

钢板表面碎裂纹主要分布在钢板两侧距边部约100mm ~ 300mm 的区间内,那么就必须努力提高铸坯边部温度。优化后部分弧形段边部水量( 6区边部水量) 减少30%,将矫直区边部水量( 7 区和8 区边部水量) 减少50%。

3.4铸坯堆冷时间和温度调整

当铸坯热送温度在第三脆性区时,铁素体以膜状在奥氏体晶界析出,晶界强度低,在加热热膨胀作用下,晶界易出现裂纹,严重时裂纹较深且裂纹缺口处有脱碳层。晶界有粗大颗粒碳氮化物,增加了晶界的脆性会加剧这种裂纹。含Nb 钢铸坯冷送或对入炉铸坯表面在线冷却( 铸坯入炉温度≤500℃) ,可避开在第三脆性区下的热膨胀,减轻钢板碎裂纹发生。

3.5效果验证

通过优化连铸二冷工艺、管控铸坯堆冷时间和温度等措施,经对碎裂纹多发的中碳类含Nb微合金钢的轧制情况跟踪,钢板表面碎裂纹改判率由原来的1.31% 降低至0.45%,中厚板表面碎裂纹改判率有明显降低

4 结论

(1)为了降低氮质量分数对铸坯角部裂纹的影响。应当控制好精炼过程的增氮量,是降低铸坯角部裂纹的关键,精炼过程控制的重点为精炼开始温度、通电时间、冶炼周期以及软吹时的氩气强度。

(2)钢板表面的微裂纹处存在因内氧化造成的脱碳层及近表面处的氧化斑点,表明裂纹源于铸坯表面裂纹。对铸坯表面进行热酸蚀及火焰清理“扒皮”检验,确认存在铸坯表面微裂纹,并且裂纹的分布特征与钢板表面的特征吻合,裂纹深度约4~5mm左右。

(3)铸坯表面裂纹附近未发现夹杂物聚集;裂纹具有沿晶断裂的特征,是在奥氏体的低温区域形成并沿粗大的柱状奥氏体晶界扩展向皮下延伸。

(4)提高铸坯矫直温度,避开钢种的第III脆性区温度范围,对降低铸坯表面微裂纹的发生几率从而改善铸坯及后续轧制钢板的表面质量具有十分显著的效果。

参考文献:

[1]吴晓燕,朱立光,梅国宏,严春亮,曹胜利,张庆军.铸坯裂纹造成钢材缺陷的特征及控制措施[J].铸造技术,2017,38(01):107-110.

[2]阳祥富. 连铸板坯角部横裂纹成因探析[A]. 中国金属学会(The Chinese Society for Metals)中国金属学会,2015:4.

[3]张利平,郑艳,丛洁.连铸坯裂纹成因分析的试验研究[J].连铸,2011(05):41-46.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页