铸坯表面淬火技术生产工艺实践

浏览:次|评论:0条 [收藏] [评论]

铸坯表面淬火技术生产工艺实践高鹏范建通 李凯 (河钢集团石钢公司河北石家庄 050031)摘要:本文通过对8620钢高温塑性进行分析,制定了8620钢铸坯淬火工艺参数,通过对淬火铸坯低倍组织、…

铸坯表面淬火技术生产工艺实践

高鹏范建通 李凯

(河钢集团石钢公司河北石家庄 050031)

摘要:本文通过对8620钢高温塑性进行分析,制定了8620钢铸坯淬火工艺参数,通过对淬火铸坯低倍组织、金相组织以及轧制钢材探伤合格率进行对比分析,铸坯淬火能够改善8620钢铸坯及钢材表面质量。

关键词:淬火槽;铸坯表面淬火;8620钢;组织

0引言

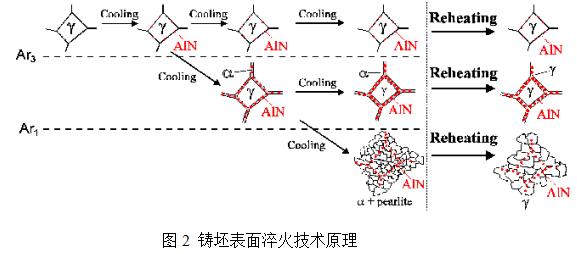

近年来,国内外对于钢铁材料凝固机理研究很多,由于齿轮钢对硫、铝、氮的控制要求,连铸坯表面裂纹主要由钢中第二相析出物在第三脆性区Ac3(600-900℃)温度下析出造成,沿奥氏体晶界析出的膜状先共析铁素体是引起铸坯两相区塑性降低的主要原因,而AlN等第二相的析出为相变提供了大量的形核剂,使相变形核十分容易(图1)。

连铸坯在拉矫机出口处温度一般在900~950℃,由于铸坯冷却过程中,在奥氏体晶粒边界有氮化铝或钒、铌、硼的碳氮化合物析出,析出温度范围约为600~900℃。如果铸坯在进入加热炉前进行强制冷却即连铸坯淬火技术,铸坯表面就会很快跨过这一临界区域,能够有效防止氮化物聚集。在线淬火冷却后的最高回火温度控制在650℃以下,可以快速发生相变,形成一定深度的淬硬层,从而避免氮化物和残余元素在表面析出,降低表面裂纹的发生,达到改善表面质量的目标(图2)。连铸坯表面强化方式中的淬火冷却方式:一个是喷淋箱淬火,一个是淬火槽淬火。

1 8620钢表面淬火实践

本文钢种选择钢种为齿轮钢8620,其化学成分如表1所示,该钢种属于低碳含硫钢。冶金工艺流程:铁水+废钢→60tBOF→60tLF→60tVD→CCM(300×360 mm)→轧制。

表1 8620的化学成分

化学成分 | C | Si | Mn | P | S | Cr | Ni | Mo |

Wt. (%) | 0.18-0.22 | 0.17-0.26 | 0.70-0.90 | ≤0.025 | 0.15-0.23 | 0.40-0.60 | 0.40-0.70 | 0.15-0.25 |

1.1 8620钢的高温塑性分析

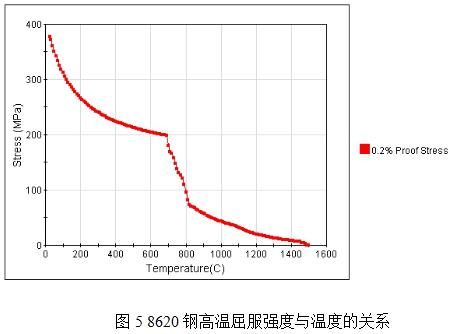

利用热力学软件计算8620钢的高温力学性能,材料8620RH的CCT和TTT模拟计算曲线分别如图3和图4所示。从图3中的CCT曲线中可以看出,材料8620RH在冷却速度大于10℃/S,将没有珠光体的形成过程。即使冷速达到100℃/s,冷却过程中仍然有贝氏体形成。马氏体开始形成温度在404.4 ℃。

8620钢的高温强度模拟计算结果如图5所示。图5中,材料屈服强度随温度增加呈现下降趋势,但在650至800 ℃之间下降很快,该材料的高温塑性在此温度曲线也必然有相应的反应。

1.2 铸坯表面淬火参数

经计算,连铸坯淬火冷却水用量约为7-10 m3/根,考虑到淬火过程中使用循环水对淬火槽补充新水,淬火介质体积可适当减小,冷却水流量范围为75-100 m3/h。根据钢种特性制定了8620钢淬火工艺的温度和时间要求(表2)。

表2 8620淬火工艺要求

钢种 | 淬火前温度℃ | 淬火回温后温度℃ | 淬火时间S |

8620 | ≥800 | 500-600 | ≥300 |

2 结果与讨论

2.1 铸坯低倍组织观察结果

铸坯经过1:1工业盐酸在70℃下酸洗20分钟,将铸坯清理吹干后观察测量。通过对比试验8620钢淬火与未淬火试样的低倍组织结果观察,经过测量计算得到结果如表3所示,淬火铸坯表层细晶区面积比未淬火铸坯提高约2倍,明显增加了细晶区的厚度,而且中间柱状晶区、心部等轴晶区所占面积比例也有明显下降。

表3 8620铸坯不同组织区域所占面积比例

铸坯 | 部位 | 表层细晶区 | 中间柱状晶区 | 心部等轴晶区 |

淬火铸坯 | 面积比例/% | 29.07 | 45.93 | 25.00 |

未淬火铸坯 | 面积比例/% | 9.12 | 56.51 | 34.37 |

2.2 铸坯金相组织观察结果

在铸坯低倍组织宽面距角部75mm处取10×10×10mm立方试样,将试样经过打磨,抛光,4%硝酸酒精腐蚀后用金相显微镜及扫描电镜观察拍照。淬火铸坯皮下组织为回火马氏体+贝氏体,未淬火铸坯为贝氏体+铁素体。

2.3 钢材表面探伤结果

对8620钢淬火铸坯与未淬火铸坯在相同工艺参数下进行轧制,并进行探伤,表面探伤为漏磁探伤,探伤精度为0.2mm,内部探伤为超声探伤,探伤精度为0.5×12.7mm加横波,横波检测避免钢材皮下盲区。淬火铸坯轧制钢材表面探伤合格率明显优于未淬火铸坯轧制钢材。

表4 8620钢材探伤合格率

轧制铸坯 | 钢材规格/mm | 表面探伤精度 | 表面探伤合格率 | 内部探伤精度 | 内部探伤合格率 |

淬火铸坯 | 110 | 0.2 | 100% | 0.5 | 100% |

未淬火铸坯 | 110 | 0.2 | 95% | 0.5 | 100% |

3结论

(1)未淬火与淬火铸坯低倍组织结果分析,淬火铸坯表层细晶区面积比未淬火铸坯提高约2倍,细晶区的厚度明显增加,铸坯淬火效果显著。

(2)由金相组织分析结果可知,淬火铸坯组织主要为回火马氏体+贝氏体,且淬火铸坯组织较为致密均匀。

(3)淬火铸坯轧制钢材表面探伤合格率明显优于未淬火铸坯轧制钢材。

参考文献

[1] 王忠英, 兰德年. 特殊钢连铸现状及发展[J]. 专家报告: 30-35.

[2] 钟婧, 张少达. 用于热送的表面快冷工艺及其节能效果的分析 [J]. 冶金能源, 2015, (1): 16-19.

[3] 鲁永剑,王谦,李江,等. 淬火温度对含Nb微合金钢热送铸坯组织转变的影响[C]. 2012年微合金钢连铸裂纹控制技术研讨会论文集,2012:35-39.

[4]吴树漂, 刘占江, 武云峰, 王信康. 我国齿轮钢的生产与应用[J]. 特殊钢, 2003, 24(5): 30-33

[5] 高新军,王三忠 王洪顺. 板坯的热脆性与淬火处理[J]. 连铸,2005,(6):28-29.

[6] 刘勇,高鹏. 8620系齿轮钢300 mm×360 mm连铸坯宏观偏析改善的工艺实践[J]. 特殊钢,2018,(6):43-46.

[7] 王海燕,李寰. 铸坯淬火系统的设计与Fluent模拟[J].工业炉,(3):42-44

[8] 李永超,李宝秀,郭明义.铸坯表面淬火技术的发展与应用[J].河北冶金,2016,(3):44-47.

[9] 陈家祥. 钢铁冶金学[M]. 北京: 冶金工业出版社,1990.

[10] 陈家祥. 炼钢常用图表数据手册[M]. 冶金工业出版社,2010.

作者简介:高鹏(1985-),男,工程师,2009年毕业于东北大学材料与冶金学院冶金工程专业,现在河北钢铁集团石钢公司炼钢厂从事炼钢和连铸工作。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页