连铸二冷工艺优化与铸坯角部裂纹控制研究

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

连铸二冷工艺优化与铸坯角部裂纹控制研究赵志雄①,段少平②,周详③(陕钢集团汉中钢铁有限责任公司,陕西汉中 724200)摘要:本文针对165mm×165mm方坯浇铸过程出现角部裂纹缺陷实际问题进…

连铸二冷工艺优化与铸坯角部裂纹

控制研究

赵志雄①,段少平②,周详③

(陕钢集团汉中钢铁有限责任公司,陕西汉中 724200)

摘要:本文针对165mm×165mm方坯浇铸过程出现角部裂纹缺陷实际问题进行试验研究,通过调整拉速范围,优化二冷喷嘴夹角及水量,经分析归纳,固化二冷模式,使连铸坯角部裂纹缺陷得到明显地改善。

关键词:角部裂纹;拉速;夹角;水量

前言

陕钢集团汉中钢铁责任有限公司(以下简称“汉钢公司”)炼钢厂现有两台R10m弧形方坯连铸机,可浇铸150mm×150mm、165mm×165mm方坯,其中,2019年6月份1#连铸机165mm×165mm方坯断面改造后,频繁性出现连铸坯角部裂纹内部缺陷,严重恶化了连铸坯质量。针对制约汉钢公司连铸坯质量提升的突出问题,结合工艺控制实际情况,主要从连铸二次冷却喷嘴型号优化方面,对小方坯角部裂纹缺陷的影响因素进行深入研究,并提出有效的工艺控制措施,在生产实践中得到验证,也为同类型方坯浇铸过程质量控制建立了可靠的工艺技术措施和经验参考。

1 现状问题

汉钢公司1#连铸机自2019年6月份改造165mm×165mm方坯断面改造后,取连铸坯试样进行内部质量检测,并对照连铸坯低倍缺陷评级标准分析,呈现角部裂纹缺陷大范围存在,2019年6-7月份连铸坯低倍样检测结果见表1。

表1 6-7月份1#连铸机角部裂纹缺陷统计

时间 | 试样 | 0-1级 | 1-2级 | 2-3级 | 3-4级 | 平均 | ||||

数量 | 占比 | 数量 | 占比 | 数量 | 占比 | 数量 | 占比 | |||

6月份 | 48 | 8 | 16.67% | 12 | 25.00% | 11 | 22.92% | 17 | 35.42% | 2.63 |

7月份 | 20 | 3 | 15.00% | 4 | 20.00% | 8 | 40.00% | 5 | 25.00% | 2.61 |

试样检测结果表明,连铸坯角部裂纹缺陷明显,平均缺陷2.62级,32.5%试样角部裂纹缺陷≥3.5级,严重时易造成连铸坯角裂漏钢事故,对连铸生产事故预防和连铸坯质量控制及轧制过程产生不利影响。为有效降低或消除角部裂纹缺陷的产生,结合喷淋装置结构和连铸坯凝固工艺过程进行分析讨论,查找连铸坯角部裂纹缺陷原因,并最终研究连铸生产过程二冷段工艺参数控制不当是连铸坯角部裂纹缺陷产生的直接原因,从而建立连铸二冷环节最优控制工艺参数,指导生产实际。

2 原因分析

为确定连铸生产过程导致连铸坯角部裂纹缺陷产生的关键原因,通过建立工序过程大数据,采用单因子筛查分析法:对连铸浇注过程拉速、液面波动、过热度、全程保护浇注、结晶器安装精度及倒锥度参数等影响因素逐一排查,但对二冷区配水优化过程,呈现二冷区零段雾化水对连铸坯覆盖面不足,且低拉速浇注时二冷水雾化效果差是导致连铸坯浇注过程产生角部裂纹缺陷的主要原因。

在连铸坯频繁出现角部裂纹的阶段,1#连铸机生产165mm×165mm小方坯零段采用HH18(即3/8PZ14477QZ5,其中144代表喷嘴水量14.4L/kg,77°代表夹角)型号喷嘴,以0.3MPa、0.5MPa、0.7MPa不同水压下,测算雾化冷却水覆盖效果,具体参数优化对比见表2。

表2 不同水压下165mm×165mm方坯二冷零段雾化冷却参数对比

喷嘴型号

二冷参数 | 喷嘴压力 /MPa | 雾化水喷射角/℃ | 喷嘴与连铸坯间距/mm | 连铸坯雾化水覆盖率/% |

HH18 | 0.3 | 77 | 88.5 | 84.30 |

0.5 | 74 | 88.5 | 79.87 | |

0.7 | 71 | 88.5 | 76.50 |

从表2可以看出,HH18喷嘴(即3/8PZ14477QZ5型号喷嘴)雾化水喷射角偏小,不能完全覆盖连铸坯表面,连铸坯经历结晶器冷却→二冷零段冷却→二冷Ⅰ段冷却,出现冷却→角部回温→冷却的过程,是造成连铸坯角部裂纹缺陷的主要原因。

3 工艺优化试验与结果

为有限控制连铸坯角部裂纹缺陷,攻克连铸二冷工艺瓶颈问题,对连铸拉速范围、二次冷却制度实施喷嘴水量和夹角参数优化试验,并对比分析连铸坯表面雾化水覆盖率和雾化效果,探究符合生产实际的连铸冷却制度及工艺参数。

3.1 连铸坯拉速参数优化试验研究

在二冷零段原使用HH18型号喷嘴,不同拉速下雾化水喷射角、水量与连铸坯角部裂纹缺陷的关系,见表3。

表3 不同拉速下雾化水喷射角、水量与连铸坯角部裂纹缺陷的影响关系

拉速/m/min | 单个喷嘴水量m3/h | 喷嘴压力/Mpa | 雾化水对连铸坯覆盖率/% | 平均角部 |

2.3 | 0.89 | 0.3 | 81.6 | 1.9 |

2.5 | 1.01 | 0.4 | 78.9 | 2.1 |

2.7 | 1.13 | 0.5 | 75.8 | 2.6 |

2.9 | 1.25 | 0.7 | 74.2 | 3.3 |

3.1 | 1.39 | 0.9 | 72.3 | 3.6 |

3.3 | 1.52 | 1.0 | 70.1 | 3.7 |

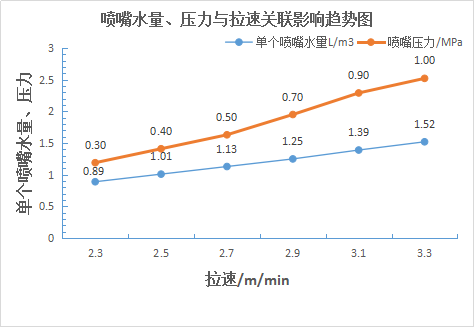

从以上数据反馈,随着连铸坯拉速的提高,单个喷嘴水量和喷嘴压力增加,雾化水对连铸坯覆盖率明显降低,角部裂纹缺陷级别呈直线上升。

拉速在2.3-3.3m/min变化时,喷嘴压力和水量变化范围大,压力小、流量小、二冷水雾化效果差,压力过大,喷射角减小、雾化水对连铸坯覆盖率偏低,单一喷嘴无法满足2.3-3.3m/min的拉速波动范围,根据生产实际情况,拉速在2.5-3.1m/min范围喷嘴能够满足生产需要。

图1 喷嘴水量、压力与拉速关联影响趋势图

图2 喷嘴雾化水覆盖率与拉速关联影响趋势图

3.2 喷嘴水量参数优化试验研究

1#连铸机使用圆锥形实芯喷嘴,整个二冷段采用全自动配水模式,二冷零段配方见表4。

表4 二冷零段配方

项目 | A | B | C | K |

参数 | 0.8 | 2.4 | 0 | 1.1 |

备注:汉钢公司连铸水量的计算公式:Q=(Ax2+Bx+C) ×k,A、B、C为配水参数,X为连铸坯拉速,K为系数。

随着拉速的提高,二冷区零段总水量与单个喷嘴水量和压力同比增加,进而确定连铸坯冷凝过程的合适水量、水压,通过科学的试验研究,优化喷嘴参数,确保达到最优的雾化冷却效果。拉速在2.5-3.1m/min范围,零段总水量、单个喷嘴水量与压力关系见表5。

表5 拉速、零段总水量、单个喷嘴水量与压力关系

拉速/m/min | 零段总水量/m3/h | 单个喷嘴水量m3/h | 喷嘴数量/个 | 喷嘴压力/MPa |

2.5 | 12.10 | 1.01 | 12 | 0.40 |

2.7 | 13.50 | 1.13 | 0.50 | |

2.9 | 15.10 | 1.25 | 0.70 | |

3.1 | 16.60 | 1.39 | 0.90 |

从以上拉速和二冷区配水参数数据可知,使用HH18喷嘴时,在标准压力0.3MPa时,冷却水量为14.4L/min,拉速≤2.7m/min,喷嘴压力在0.5MPa以下,导致二冷水雾化效果差,不利于连铸坯均匀冷却。在正常拉速≥2.5m/min时,调整喷嘴压力0.6MPa以上,可改善二冷零段冷却水量及冷却效果。

试验120与140水量喷嘴,拉速、水量和压力的关系见表6。

表 120与140水量,拉速、水量和压力的关系

水量/L/kg 喷嘴压力/MPa 拉速/m/min | 2.5 | 2.7 | 2.9 | 3.1 |

12.0 | 0.61 | 0.70 | 0.97 | 1.06 |

14.4 | 0.40 | 0.50 | 0.70 | 1.00 |

经试验研究采用120水量喷嘴时,拉速≥2.5m/min时,喷嘴压力>0.60MPa符合工艺要求。

3.3 喷嘴夹角度优化试验研究

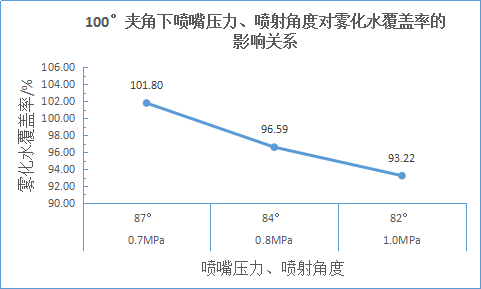

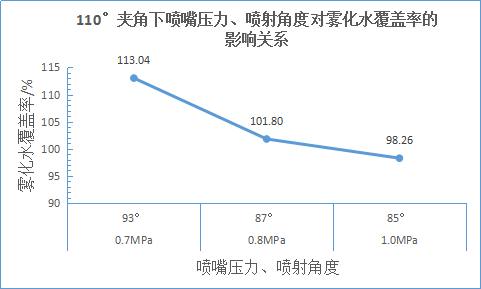

100°与110°喷嘴夹角条件下,对喷嘴压力、雾化水喷射角度与连铸坯覆盖率关联影响进行了试验研究,参数优化调整及覆盖率数据见表7。

表7 100°与110°喷嘴夹角时的二冷参数对雾化水覆盖率的影响试验数据

喷嘴夹角 | 压力MPa | 雾化水喷射角度° | 喷嘴与连铸坯间距/mm | 连铸坯覆盖率/% |

100° | 0.7 | 87 | 88.5 | 101.80 |

0.8 | 84 | 88.5 | 96.59 | |

1.0 | 82 | 88.5 | 93.22 | |

| 0.7 | 93 | 88.5 | 113.04 |

110° | 0.8 | 87 | 88.5 | 101.80 |

| 1.0 | 85 | 88.5 | 98.26 |

图3 100°喷嘴夹角下喷嘴压力、雾化水喷射角度对雾化水覆盖率的影响

从以上试验数据及结果表明,100°夹角,二冷零段冷却参数(喷嘴压力,喷射角度)控制在(0.7MPa,87°)、(0.8MPa,84°)、(1.0MPa,82°),雾化水对连铸坯覆盖率分别为101.80%、96.59%、93.22%。

图4 110°喷嘴夹角下雾化水压、喷射角度对雾化水覆盖率的影响

从试验数据及雾化率的测算结果可以看出,在喷嘴110°夹角时,二冷雾化冷却参数(喷嘴压力,喷射角度)控制在(0.7MPa,93°)、(0.8MPa,87°)、(1.0MPa,85°)范围雾化水对连铸坯的覆盖率较高,分别达113.04%、101.80%、98.26%,表明雾化水能够覆盖连铸坯表面。

在连铸正常生产条件下,喷嘴工作压力控制0.6-1.0MPa,为确保雾化水对连铸坯覆盖达95%以上,选用110°夹角喷嘴。

4 效果对比分析

根据上述试验,通过稳定拉速范围、优化喷嘴水量和喷射夹角参数,对比试验数据得出以下结果:

4.1 当拉速在2.3-3.3m/min变化时,需调整喷嘴压力和水量范围大。喷嘴压力过小、水量小,二冷水雾化效果差;压力过大,喷嘴喷射角偏小,对连铸坯覆盖率降低;因此,将拉速由2.3-3.3m/min控制至2.5-3.1m/min较窄范围,进行喷嘴参数优化调整。

4.2 当连铸拉速2.5-2.7m/min变化时,单个HH18型号喷嘴水量1.01-1.03m3/h,喷嘴压力0.50-0.56MPa,然而,在用喷嘴的最佳工作压力为0.6-1.0MPa,需将喷嘴水量由14.4L/kg调整为12.0L/kg。

表8 不同拉速时,120、144型号喷嘴对应喷嘴压力

水量/L/kg 喷嘴压力/MPa 拉速/m/min | 2.5 | 2.7 | 2.9 | 3.1 |

12.0 | 0.61 | 0.70 | 0.97 | 1.06 |

14.4 | 0.40 | 0.50 | 0.70 | 1.00 |

4.3 当连铸拉速≥3.1m/min时,HH18喷嘴在77°喷射角下二冷雾化水对连铸坯覆盖率仅为76.5%,随之将喷嘴夹角由77°改为110°后可确保最高拉速下冷却水对连铸坯冷却覆盖率达100%。

表9 不同拉速时,77°、100°、110°喷嘴夹角对连铸坯覆盖率对比

喷 射 角/°

覆盖率/% 拉速/m/min | 2.5 | 2.7 | 2.9 | 3.1 |

77 | 78.9 | 75.8 | 74.2 | 72.3 |

100 | 105.3 | 101.8 | 94.5 | 90.6 |

110 | 121.2 | 113.1 | 96.8 | 95.6 |

通过以上试验研究,优化喷嘴参数后,将二冷零段原有HH18(即3/8PZ14477QZ5)喷嘴调整为3/8PZ120110QZ5。

喷嘴参数优化调整前、后连铸坯角部裂纹缺陷分析对比见表10。

表10 喷嘴优化前、后角部裂纹缺陷数据对比

调整前后对比 缺 陷 级 别 | 取样 | 0-1.0级 | 1.0-2.0级 | 2.0-3.0级 | 3.0-4.0级 | 平均/级 | ||||

数量 | 占比 | 数量 | 占比 | 数量 | 占比 | 数量 | 占比 | |||

调整前 | 68 | 11 | 16.18% | 16 | 23.53% | 19 | 27.94% | 22 | 32.35% | 2.62 |

调整后 | 34 | 22 | 64.70% | 7 | 20.59% | 5 | 14.71% | 0 | 0.00% | 1.03 |

通过优化喷嘴夹角与水量,角部裂纹缺陷平均等级由2.62级降低至1.03级,3.0-4.0级缺陷比率由32.35%降低至0,消除了角部裂纹缺陷对连铸坯质量的影响。

5 结论

5.1 生产试验表明,在连铸实际生产过程中拉速的波动变化较大,经实时调整喷嘴压力、喷嘴夹角、喷射水量,探索出2.5-3.1m/min拉速条件下合适的二冷雾化冷却控制参数。

5.2 以稳定连铸拉速为控制环节,单个喷嘴水量1.25-1.52m3/h、喷射压力0.6-1.0MPa范围内进行优化调整,为获得良好的二冷雾化效果,最终确定120数量型号喷嘴。

5.3 根据优化后的拉速和标准压力下喷嘴水量,喷嘴夹角110°时,喷嘴压力0.6-0.8MPa范围,连铸坯雾化水覆盖率可达95%以上,最高为113.04%。

通过调整拉速范围,优化二冷参数,将二冷零段原有HH18型号喷嘴为3/8PZ120110QZ5,连铸坯角部裂纹缺陷由2.62级降低至1.03级,3.5级以上缺陷比率由32.35%降低至0,消除了角部裂纹缺陷对连铸坯质量的影响。

参考文献

[1] 窦楠,方坯角部裂纹的原因分析及控制.山西冶金,2013.03.

[2] 张立通,李强等.连铸坯角裂缺陷产生原因及解决对策[J].包钢科技,2019.03.

[3] 刘欣.改善小方坯内部质量的措施[J].连铸,2009.04.

[4] 康伟,吕志升,孙群等.连铸坯角部裂纹控制技术研究[J].炼钢,2019.01.

[5] 杜国利,覃胜苗,杨正府等.连铸坯角部裂纹控制方法研究[J].柳钢科技,2017.01.

- 上一篇:阳春新钢铁高效铸机改造的实践 下一篇:耐火材料在高效连铸中的选择和运用

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页