阳春新钢铁高效铸机改造的实践

浏览:次|评论:0条 [收藏] [评论]

阳春新钢铁高效铸机改造的实践谭杜、龙海山(阳春新钢铁有限责任公司)摘要:以高拉速为核心的高效连铸是各钢厂不断追求的目标。2000年以来,国内钢厂大力推广以高拉速为核心的高效连铸技术。…

阳春新钢铁高效铸机改造的实践

谭杜、龙海山

(阳春新钢铁有限责任公司)

摘要:以高拉速为核心的高效连铸是各钢厂不断追求的目标。2000年以来,国内钢厂大力推广以高拉速为核心的高效连铸技术。阳春新钢铁厂连铸机经过多次改造提速后,2018年已达到4.11m/min的较高拉速。在此基础上,进行了持续研发改进,本文从以下几方面总结了阳春高拉速的经验,开发了低粘度、低溶点、高凝固温度的保护渣;研究了强而均匀的冷却新型的“双水套结晶器”;应用了质量轻,阻磁少玻璃钢水套等。通过系列措施,目前将连铸小方坯最高拉速提高至5.07m/min。

关键词:小方坯;高效连铸;二冷;技术创新;设备、工艺;保护渣

Tandu , longhaishan

(Yangchun New Iron and Steel)

ABSTRACT: The high-efficiency continuous casting with high casting speed as the core is the target of every steel works. Since 2000, high efficiency continuous casting technology with high casting speed as the core has been popularized in domestic steel mills. The continuous casting machine of Yangchunxin Iron and steel works has reached a higher casting speed of 4.11 m / min in 2018 after several revamping. On this basis, continuous research and development improvements were made. The experience of high casting speed in Yangchun was summarized. The mold flux with low viscosity, low melting point and high solidification temperature was developed A new type of double water jacket mould with strong and uniform cooling was studied, and the glass fiber reinforced plastic (FRP) water jacket with light weight and less magnetic resistance was applied. Through a series of measures, the maximum casting speed of continuous casting billet is increased to 5.07 m / min at present。

Key words: small billet; Efficient continuous casting; Second cold; Technological innovation; Equipment, process; Protection slag

1、前言

阳春新钢铁炼钢厂现有120t转炉二座,配有二座CAS站与一座LF精炼炉,三台5机5流连铸机。其中1#、3#铸机弧度R9、2#铸机弧度R8,经过多次提速改造后,具备4.11m/min的工作拉速,最高达到5.07m/min最高拉速,最大限度的提高了连铸产能。

在连铸坯与连铸比大幅度提升的同时,高效连铸对二冷部分的设备参数提出了更高的要求,并且是硬性指标。比如冶金长度,如果不足则肯定无法实现高拉速,同时结晶器等工艺装备的匹配、二冷关键工艺参数及相关冷却制度的建立、连铸保护渣、连铸水质等方面,也成为高拉速的限制环节。因此,上述问题的解决是铸机实现高拉速的重要保障。

本文基于高效小方坯的现场实践、模型计算、技术创新,探讨了高效小方坯的设备设计和工艺制定思路,期望能有利于工程设计和现场生产。

2、铸机主要性能参数

序 号 | 项 目 | 单位 | 参 数 | 备 注 |

1 | 铸机台数 | 台 | 3 |

|

2 | 铸机流数 | 流 | 5 |

|

3 | 铸机型式 |

| 全弧型,连续矫直 |

|

4 | 铸机基本半径 | m | R9、R8 |

|

5 | 流间距 | mm | ~1250 |

|

6 | 结晶器铜管长度 | mm | 1000 |

|

7 | 中间罐容量 | t | 正常:30,溢流:32 |

|

8 | 铸机冶金长度 | m | ~23.5(结晶器液面至火切机) |

|

9 | 铸坯断面尺寸 | mm | 155×155 |

|

10 | 拉矫机速度 | m/min | 0.3~4.5 |

|

11 | 工作拉速范围 | m/min | 0.5~5.07 |

|

12 | 钢包回转台型式 |

| 直臂式,带加盖装置 |

|

13 | 中间罐车型式 |

| 全悬挂,液压升降/横移 |

|

14 | 振动型式 |

| 电动缸伺服振动 |

|

15 | 引锭杆形式 | m | 刚性引锭杆 |

|

16 | 二冷形式 |

| 全水冷却 |

|

3 、新技术的应用

3.1、高效双水套结晶器

在过去的几十年中,连铸结晶器发展成为一种复杂的高技术产品,其功能是:

1)、高效的热交换器 双水套结晶器冷却水传热系数最高达到59739.49w/m.℃ 。

2)、钢水凝固容器,形成有足够强度的坯壳和良好的凝固组织。

3)、成型的模具,能生产不同形状、尺寸的产品。

4)、反应容器,去除非金属夹杂,控制铸坯表面质量。

众多研究人员对这些功能进行研究,主要如下方面开展:

3.1.1结晶器的优化设计

高效结晶器的关键在于强而均匀的冷却。无论是VAI的钻石结晶器,还是康卡斯特的凸型结晶器,以及达涅利的Power-mould结晶器,其设计的根本理念都基于此,考虑到钢水凝固过程中弯月面附近的换热强度远高于其它位置,因此在铜管设计中将弯月面以及弯月面以下一定距离位置水槽进行处理,减小水槽的通水截面,从而增加该区域的水流速度,最终增强该区域的换热强度。同时新型“双水套结晶器”内部仍然还是采用的“梅花形结晶器铜管技术”。

3.1.2、结晶器传热模型

结晶器最重要的功能是将钢液中的热量传出,以确保形成足够厚的坯壳,使连铸生产得以实现。其中坯壳与结晶器之间的气隙热传导、结晶器壁面热传导犹为关键,故通过测试各种连铸参数变化,如钢种、拉速、结晶器的温度变化,以此为模型计算出结晶器与钢液接触面上的热流分布及结晶器温度场。

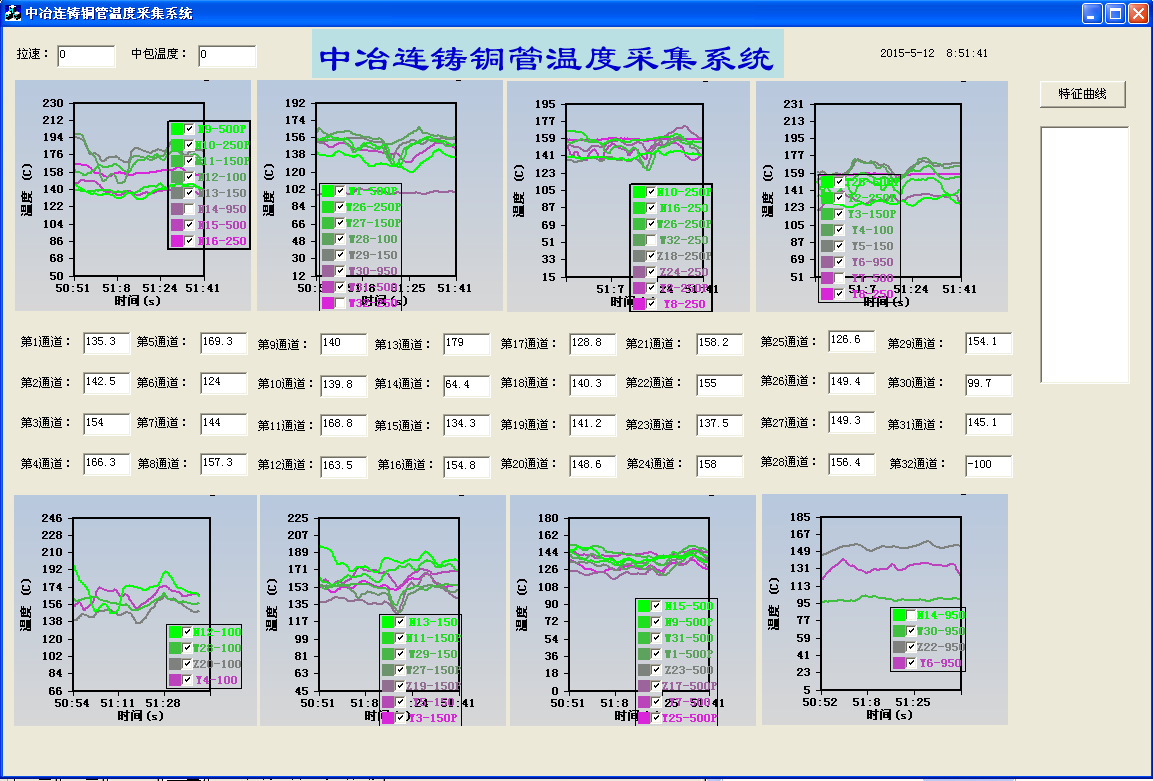

需要采集的信息:

不同位置铜管温度、钢种、中间包温度、拉速、保护渣、结晶器水量及温差、二冷水等

图1 结晶器腔型设计铜管温度数据采集终端现场截图

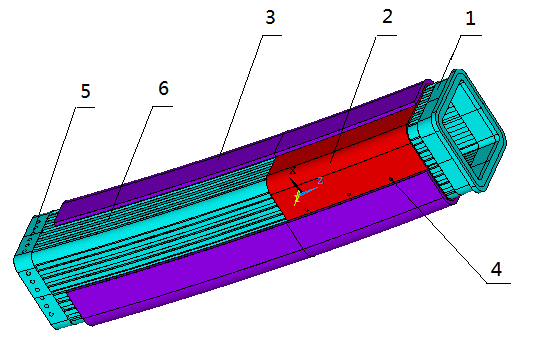

3.12.3、表面刻槽及双水套技术

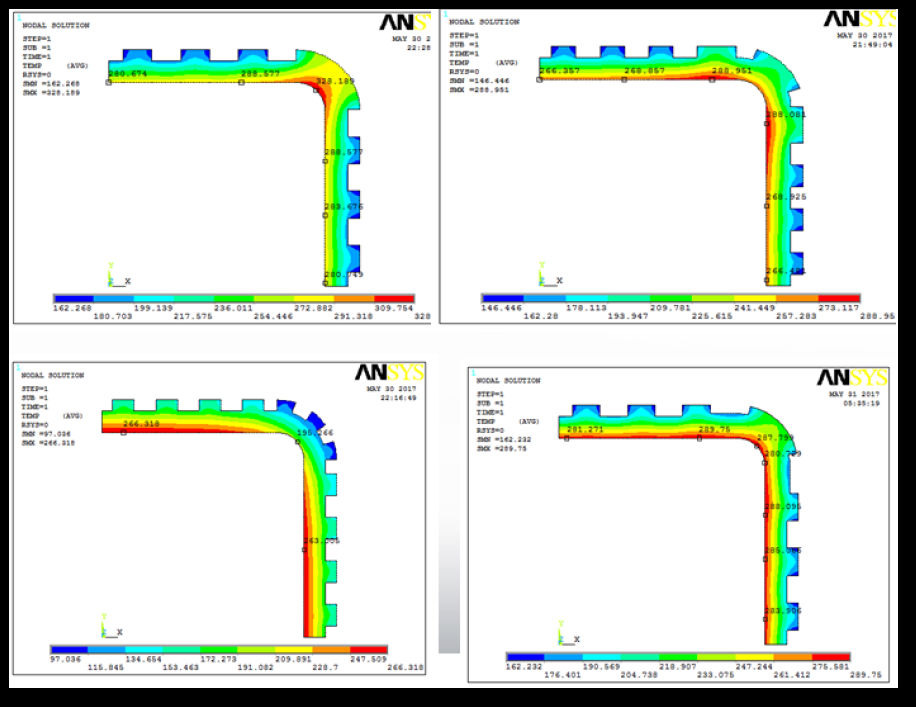

对于铸坯角部的二维冷却,普通水缝式的冷却不能解决其二维传热的问题,而高效结晶器铜管可以通过角部水通道的设计,实现铜管与铸坯角部换热问题. 此外设计采用双水套式的结构所构成的冷却液通道,即保证了结晶器与被凝固金属之间的均匀换热,又通过减小金属液面位置附近的水流面积,提高该位置的冷却液流速的方法,增加该位置冷却液与管状主体之间的换热系数,从而降低该位置结晶器的热面温度,减小机械应力及塑性变形。其结构形式如图3所示。

对于如何进行开槽设计,研发团队采用了有限元计算的方法,对不同开槽的设计参数进行优化,保证开槽后的结晶器铜管在凝固过程中保持与结晶器内凝固坯壳之间的均匀换热,从而最终确定设计参数。如图4所示。

图2 双水套结构的结晶器三维视图

1-管状主体 2-两分式水套 3-外部水套 4-沉头螺钉5-耐磨硬质点 6-纵向通道

图3 高效结晶器内凝固坯壳之间的均匀换热

图3 高效结晶器内凝固坯壳之间的均匀换热

3.2、玻璃钢水套

众所周知,结晶器铜管与不锈钢水套的内腔形状要求具有一定的弧度和锥度,使精度成型较为困难。在现有技术中结晶器不锈钢水套多采用先折弯、校形再机加工,最后焊接成形工艺,由于不锈钢水套材料特性及加工工艺的原因,故传统水套的内部尺寸精度很难保证,因此,选用了玻璃钢水套替代传统的不锈钢水套。此外,相比于传统的不锈钢水套,玻璃钢水套还具有质量轻,阻磁少,安装方便等优点。

图4 玻璃钢水套

3.3、超高拉速保护渣

近年来,随着连铸技术的进一步发展和高效连铸技术越来越受到企业重视,就实现高拉速,提高连铸机生产效率及铸坯质量开展了大量研究,但少有关于小方坯高拉速保护渣方面的报道。

3.3.1、超高拉速保护渣的特点及要求

1)、由于拉速提高,通过结晶器的热流增大,结晶器内原有的热平衡打破,出口处坯壳变薄,结晶器所受的摩擦入增大,容易造成鼓肚和漏钢。

2)、由于拉速提高,渣耗量降低,流入结晶器与坯壳间的液渣形成的渣膜难于满足结晶器的润滑要求 ,使铸坯产生裂纹缺陷并造成漏钢事故。

由于高拉速的上述特点,从常规连铸到高拉速连铸常常遇到两大难题——漏钢和铸坯表面质量差,故提出如下几个要求:

1)、适宜的渣耗量,随着拉速的提高,保护渣耗量减小,摩擦力增大,我厂经验中4.1m/min及以上消耗量控制在0.25kg/t~0.35 kg/t范围内。

2)、良好的润滑性,结晶器壁与坯壳间的渣膜厚度适宜且分布均匀,以降低结晶器摩擦力并使其传热均匀,从而防止裂纹的产生,保护渣应具有较点的溶点、凝固和结晶温度,以保证结晶器的润滑和传热,我厂保护渣溶点在1020℃、溶速23s。

3)、有良好的溶解和较强的吸夹杂、适宜的析晶能力,以满足钢种热流要求,故碱度提高至0.95。

图5 铸坯低倍样

4、二冷设计因素

4.1、二冷区配水的几个概念

连铸过程是热量和质量的传输过程,高效连铸大幅度地提高了拉速,很多厂家认为加大二冷的配水量使坯壳迅速生产,以避免漏钢的现象发生。

二冷配水的设计中,传热系数是最重要的参数,二冷区的传热系数受大量因素所影响,如喷嘴形式、喷嘴与铸坯的距离、水量、水压等方面。通过水流密度影响传热系数,而冷却水的温度和铸坯表面温度直接影响传热系数。

4.2、二冷区间改造验证

1)、一区喷嘴内孔直径由4.8mm改为5.4mm,喷嘴喷射角度由75度改为65度,,水量由25m3/h提高至45 m3/h。

2)、将三区水条前端共计8个喷嘴划分至二区,增大其二区水量,弥补铸机上段冷却强度,而三区水量富余得到减少,同时四区水条增长,喷嘴数量由12个增加至20个。

4.3、二冷配水

我厂以生产普碳钢为主,故配水方式采用强冷却方式,增大冷却凝固系数,缩短凝固时间,因此在同样的冶金长度下,可提高拉速,也就提高了连铸机生产率。强冷却的比水量为1.7~1.9L/kg。

三台铸机:结晶器冷却水压力达1.0MPa,二次冷却水采用高压、全水喷淋冷却,供水压力达2.0MPa以上,铸机二冷水压水1.75MPa以上,比水量达2.5l/kg。

| 一区长度(cm) | 二区长度(cm) | 三区长度(cm) | 四区长度(cm) | 一区喷嘴数量(个) | 二区喷嘴数量(个) | 三区喷嘴数量)(个) | 四区喷嘴数量(个) | 一区全开水量 | 二区全开水量 | 三区全开水量 | 四区全开水量 |

| ||||||||||||

1#铸机 | 63 | 104 | 300 | 175 | 24 | 12 | 24 | 24 | 45 | 22 | 11 | 8 |

2#铸机 | 49 | 125 | 220 | 18 | 20 | 32 | 32 | 20 | 42 | 32 | 11 | 14 |

3#铸机 | 49 | 207 | 112 | 112 | 20 | 24 | 24 | 16 | 42 | 28 | 13 | 6.7 |

研究表明:高效、高拉速连铸机必须采取强冷却方式,同时要增加冷却段的长度,而不是单纯增加水量,国外新建的连铸机一般选用较大弧形半径,而我厂连铸机已受限制,故只能通过此方式进行改变,事实证明对提高连铸的产量和铸坯内部质量有很大好处。

5、足辊长度确定

结晶器足辊位于结晶器下方,随结晶器振动台一起做振动仿弧运动,为高温铸坯作支撑和导向作用。

基于此,提出足辊长度选择建议:

(1) 对于130×130mm方坯,建议一对足辊;

(2) 对于155×155mm方坯,拉速大于4.0m/min,建议二对足辊;

(3) 对于165×165mm方坯,拉速大于3m/min,建议二对足辊。

同时从理论上分析,双排足辊有利于结晶器铜管的保护以及铸流的顺畅,但是由于方坯连铸容易漏钢,一旦漏钢事故发生,带足辊的结晶器很难清理,很多钢厂并不愿意采用多排足辊而采用单排甚至不用足辊。而我厂高拉速铸机,采用双排足辊后,大大提高了坯壳生长的均匀性,减小了漏钢几率,铸坯脱方明显减少,同时在一定程度上也大幅度的延长了铜管寿命。

双排足辊使用数据跟踪表 | |||

下线时间 | 通钢量(t) | 磨损量(mm) | 磨损长度(mm) |

第一次下线 | 5838 | 0.46 | 250 |

第二次下线 | 9832 | 0.55 | 280 |

第三次下线 | 11797 | 0.85 | 280 |

第四次下线 | 16861 | 1.12 | 290 |

6、结论

1)本文通过实践和计算,总结出了高效小方坯连铸机设备、工艺设计相关指标,包括足辊个数、二冷形式、二冷配水水量要求、保护渣理化指标、喷嘴的选型等;

2)通过了连铸高拉速铸机的改造、研究,为后续高效铸机进一步提速,提供了指导方向,同时多项新技术的开发,在实际现场生产中取得了较好效果,将目前小方坯最高拉速提高到5.07m/min水平。

参考文献

[1] 蔡开科等著 连铸结晶器 北京:冶金工业出版社,2008:1~9

[2] 王雅贞 张岩编著 北京:冶金工业出版社,2010:480~485、59

[3] 刘成信著 连铸喷嘴特性测试与分析 2007年泛珠三角II省(区)炼钢连铸学会论文专辑

[4] 蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1994:62-63.

作者简介:

1、谭杜,男,2010年湖南工业大学钢铁冶金专业毕业,本科学历,冶金技术工程师,。地址:广东省阳春市潭水镇南山工业园阳春新钢铁有限公司。

2、龙海山,男,大学学历,钢铁冶金工程师。地址:广东省阳春市潭水镇南山工业园阳春新钢铁有限公司。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页