高效全钢种小方坯连铸机二冷设计准则探讨

来源:阳春新钢铁|浏览:次|评论:0条 [收藏] [评论]

高效全钢种小方坯连铸机二冷设计准则探讨谭杜(阳春新钢铁有限责任公司529600) 摘要:对于高效全钢种小方坯连铸机的实现,二冷设备和工艺至关重要。本文在实践和模型计算基础上,对二冷设备…

高效全钢种小方坯连铸机二冷设计准则探讨

谭杜

(阳春新钢铁有限责任公司529600)

摘要:对于高效全钢种小方坯连铸机的实现,二冷设备和工艺至关重要。本文在实践和模型计算基础上,对二冷设备设计的各个方面给出了指导性建议,包括冶金长度、二冷区总长以及二冷形式等。并提出采用相对柔和且均匀的冷却是高效二冷工艺制定的核心思路,有针对性地给出了150×150mm小方坯,拉速大于3.0m/min后,采用全水喷嘴,不同钢种比水量范围为1.5~1.9 L/kg;除足辊外采用气雾喷嘴,不同钢种比水量为0.7~1.2L/kg。

关键词:小方坯;高效连铸;二冷;设计;设备、工艺;比水量

The study on second cooling design criteria aimed at high efficiency billet casting for full steel grades

Tandu

(Yangchun new iron and steel CO.,LTD,)

Abstract: Facilities and process parameters of the secondary cooling system is critical to realize high efficiency billet casting for full steel grades. Present authors give suggestions on the design of secondary cooling equipment, based on the industrial practice and model computation including metallurgical length, length of the secondary cooling zone and the type of secondary cooling. Relatively mild and uniform cooling was proposed as the most essential constituents of the high efficiency secondary cooling. During the casting of billets with cross section dimension of 150×150mm, specific water flow was in the range of 1.5~1.9 L/kg for diversified steel grades with casting speed exceeded 3.0m/min and use of full water spray nozzles, while the value would be in the scope of 0.7~1.2L/kg if aerosol spray nozzles were adopted out of the foot-roller region.

Key words: billet; high efficiency continuous casting; second cooling; design; equipment; technology; water ratio

1 前言

相比较于传统连铸,高效连铸对二冷部分的设备参数提出了更高的要求,并且是硬性指标。比如冶金长度,如果不足则肯定无法实现高拉速,同时如果二冷区总冷却长度、二冷划分不合理就无法实现铸坯的均匀冷却,随着拉速的提高,铸坯质量会受影响,从而成为高拉速的限制环节。因此,二冷部分的设备设计是铸机实现高拉速的重要保障。

就工艺方面来说,高拉速条件下,期望通过二冷水的强弱来控制、塑造铸坯质量的思想变的不太现实,更可靠的做法是通过保证在浇注过程中使铸坯获得均匀的冷却(包括横向以及沿拉坯方向),从而顺利通过二冷,且不增加铸坯质量缺陷,尤其是对品种钢。针对铸坯凝固过程形成的自然缺陷,如果不能满足后期轧材的要求,只有通过别的技术改善或者消除,比如轻压下和重压下技术【1、2】等。

本文基于高效小方坯的现场实践【3】和模型计算,探讨了高效小方坯的二冷部分的设备设计和工艺制定思路,期望能有利于工程设计和现场生产。

2 二冷设备设计因素

2.1最小冶金长度确定

冶金长度(定义:从弯月面到切割点的长度)是限制拉速提高的硬性指标,如果铸坯到切割点还没有完全凝固,即冶金长度小于铸坯的凝固末端,会导致切割漏钢事故。

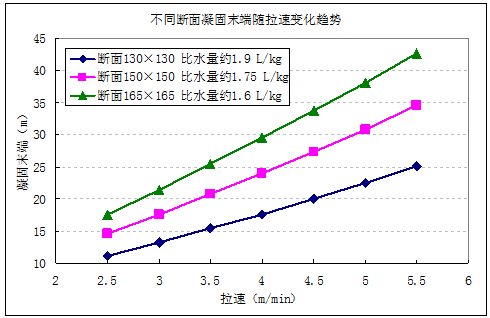

图1给出了不同断面铸坯凝固末端随着拉速的变化趋势,二冷强度会影响凝固末端位置,所以同时给出了计算所用的比水量范围。铸机冶金长度显然要大于凝固末端,据此结合图1可以得出不同断面高拉速所需的最小冶金长度。从图1中可以看出:随着拉速的提高,凝固末端后移,需要更长的冶金长度来保证安全生产。

图1 不同断面凝固末端随拉速变化趋势

Fig.1 The trend of solidification end with velocity and different section

图1给出了计算对应的二冷比水量,显然比水量越大则凝固末端越小。反过来,如果冶金长度已固定且成为提高拉速的限制环节,则可以在满足铸坯质量前提下通过提高二冷强度的方式来加速铸坯凝固。

2.2 二冷总长确定

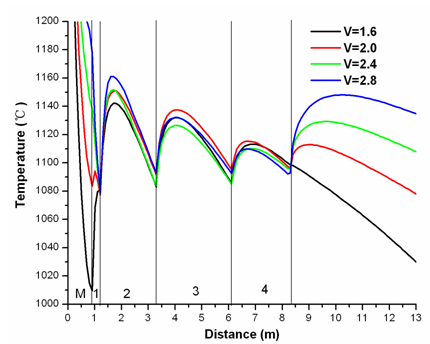

对于小方坯铸机,二冷区并非像板坯一样全部覆盖,而是只有一段区间进行了喷水冷却,剩余为空冷,表面冷却强度会显著减低,对于高效连铸,如果二冷总长不足够,出二冷后的铸坯由于没有水冷覆盖,会出现较大的表面回温。举例如二冷总长为10m情况下,铸坯在出冷却区后,拉速为1.6m/min的曲线,由于拉速低,铸坯坯壳足够厚,内部的热量不容易传导到铸坯表面,同时因拉速低,到达二冷结束地方铸坯内部的热量已经很少了,所以即使在没有冷却的条件下,依然不会有回温的产生;而随着拉速的提高,出二冷后铸坯的回温会逐渐加大,当拉速为3.0m/min时,一方面出二冷后铸坯内部依然有较多的热量,另一方面坯壳相对较薄,热量能较快的传导出来,所以铸坯表面有较大回温,此时容易导致裂纹等内部质量发生。

比如针对于150×150mm断面,要实现4m/min的拉速,冶金长度应该大于24m,而要实现5m/min的拉速,冶金长度应大于31m!

图2 不同拉速下的铸坯回温

Fig.2 The temperature-raising on deferent velocity

基于以上分析,根据断面、不同拉速,给出二冷区总长建议。当然,从凝固原理上讲,通过制定合适的二冷工艺,适当提高二冷出口处的表面温度,可以减小出二冷区后铸坯的最大回温,但从设备设计上讲,必须能满足不同冷却工艺对二冷总长的要求。

2.3 二冷区影响

在二冷总长足够的情况下,各个冷却区的划分会影响铸坯质量。一般而言,根据传热规律,冷却区的划分应该从前到后,逐渐变长。前面冷却区太长,会导致冷却区内回温大,同时相同冷却强度下(即出冷却区的表面温度相同),冷却区内最大回温可达到≥80℃!可见冷却区划分的重要性;(2)在相同的冷却区长度条件下,强的冷却会加剧冷却区内的最大回温,这个结论和出二冷区后铸坯回温的结论是一致的,反过来可以通过改变冷却强度的方式在一定程度上适应不合适的冷却区划分。

3 高效二冷制度设计思路

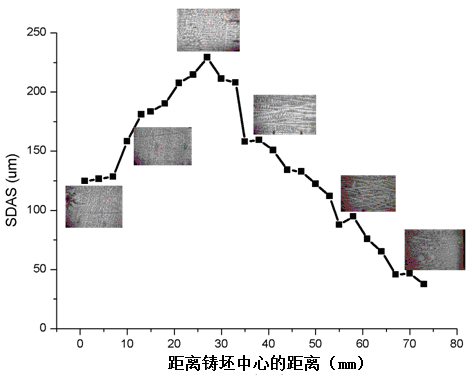

图3是在国内某钢厂实验结果,断面为150×150mm,拉速为3.7m/min,钢种为HRB335,其中二冷采用高压全水冷却,总管压力为1.6MPa,比水量为1.7L/kg。

图3为凝固组织统计结果,从中可以看出,高拉速下的铸坯凝固组织和低拉速基本相同:从表面的激冷层到枝晶组织,再到中心等轴晶组织,依然有约40%的等轴晶率,甚至于等轴晶率还略大于低拉速,这是因为高拉速条件下,二冷区只能覆盖一定的坯壳厚度,在出二冷后,凝固前沿的冷却速率急剧降低,会形成中心等轴晶区。并且随着拉速的提高,中心等轴晶区有加大趋势。但是高拉速时,采用较大的比水量,如果出二冷后铸坯回温较大或者冷却区内水量过渡不理想,很容易导致内部缺陷。

图3 某钢厂150×150mm小方坯3.7m/min拉速下的凝固组织

Fig.3 The microstructure of 150mm billet in 3.7m/min velocity

基于此,提出高效连铸二冷的两种工艺思路:

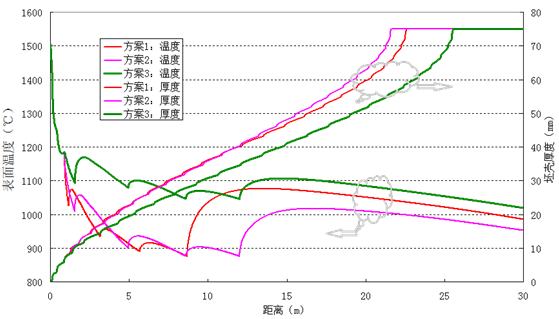

第一种:从足辊开始所有冷却区都采用较强的冷却,能提高冷却效率,如图4中方案1和方案2所示。缺点是出冷却区的铸坯表面温度会比较低,在二冷总长不够的情况下(如方案1),表面回温会很大,会恶化铸坯内部质量。而在二冷总长足够的情况下(如方案2所示),这种冷却工艺是一个可选的方式,同时要根据现场喷嘴的实际冷却效果做适当调整以避免内部质量恶化。这种方式也仅适合普碳钢;

第二种:采用较为柔和的冷却方式,如图4中方案3所示,通过尽可能保持冷却均匀的方式使铸坯通过二冷,也避免了出二冷后的铸坯回温过大,从而最大限度地降低产生铸坯质量缺陷的二冷因素。这种方式不仅适合品种钢,也适合普碳钢。

图4 不同高效冷却工艺温度曲线

Fig.4 The temperature curve of deferent cooling process

所以,针对高效全钢种小方坯,期望通过二冷水的强弱来控制、塑造铸坯质量的思想变的不太现实,采用相对柔和且均匀的冷却是制定工艺的核心思想。通过实践和模型计算,对于150×150mm小方坯,拉速大于3.0m/min后,采用全水喷嘴,不同钢种比水量建议为1.5~1.9 L/kg;除足辊外采用气雾喷嘴,不同钢种比水量建议为0.7~1.2L/kg。针对铸坯凝固过程形成的自然缺陷,如果不能满足后期轧材的要求,只有通过别的技术方式改善或者消除,比如轻压下和重压下技术等。

4 结论

1)本文通过实践和计算,给出了高效全钢种小方坯连铸机设备设计相关指标,包括冶金长度、二冷总长以及二冷形式等;

2)通过实践和计算,提出了高效全钢种小方坯二冷工艺思想是采用相对柔和且均匀的冷却,并据此有针对性的给出了比水量范围。

参考文献:

[1]蔡开科等著 连铸结晶器 北京:冶金工业出版社,2008 9、68页

[2]钱亮,李富帅,周干水等. 小方坯高效连铸技术成功实现[N]. 世界金属导报,2016.8.16.炼钢连铸B03

- 上一篇:宽厚板高碳钢边部裂纹缺陷分析 下一篇:高效连铸结晶器双排足辊的应用及改进

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页