通才3#炉低硅冶炼实践

浏览:次|评论:0条 [收藏] [评论]

通才3#炉低硅冶炼实践李亚光(山西建邦集团通才炼铁厂)摘 要 通过稳定炉况,推行标准化操作,实现在高冶强下高炉生铁[Si]控制在0.27%的,物理热在1490以上的铁水温度,并实现良好的技术经济…

通才3#炉低硅冶炼实践

李亚光

(山西建邦集团通才炼铁厂)

摘 要 通过稳定炉况,推行标准化操作,实现在高冶强下高炉生铁[Si]控制在0.27%的,物理热在1490以上的铁水温度,并实现良好的技术经济指标。

关键词 高炉 强化冶强 低硅 高物理热经济指标

1 前言

高炉冶炼过程中生铁含[Si]量的降低和稳定是高炉冶炼条件和技术指标的标志性指标,高炉进行低硅冶炼,可以降低焦比,提高产量,改善生铁质量,从而改善经济技术指标,高炉重冶强的下的低硅生产更为重要,不仅使高炉生产指标得到优化,又可以给后道工序炼钢带来良好的经济效益,入炉铁水[Si]降低1%,炼钢所需石灰石可降低3kg-5kg,氧气单耗可降低0.8m3,因而无论从高炉节能降耗还是从操作工艺上讲冶炼低硅生铁有一定的优势。

通才3#高炉(1860m3)设东西2个铁口,风口24个。2019年4月16日停炉中修,中修高炉本体项目包括更换4层以上冷却壁及炉壳,6月8日开炉复产。复产后各项技术经济指标不断改善,富氧率由5%提高到7.12%,冶强不断提高,7月份实现全月生铁Si含量全月0.27%的控制目标(见表1)

表1 通才3#炉2019年7月份生产技术指标 | |||||||

平均日产量 | 焦比 | 焦丁比 | 煤比 | 燃料比 | 风温 | 生铁Si% | 生铁S% |

5558.1 | 354.79 | 18.98 | 145.57 | 519.34 | 1170 | 0.27 | 0.024 |

1 高炉进行低硅冶炼的机理

高炉冶炼过程中,高炉铁水中的硅主要来源于焦炭的灰分,矿石脉石、煤粉中的SiO2,代高炉炼铁普遍认为焦炭的灰分中的SiO2是高炉铁水硅的主要来源。

(1) 在高炉冶炼过程中,硅(分子式为“Si”)主要是以SiO2形式存在,可是SiO2是非常稳定的化合物,分解压力很小,用CO还原SiO2几乎是不可能的,只能用固体碳部分地还原SiO2,且SiO2还原的还原率仅为5%~10%[1]。

大量研究表明[1],高炉内硅(Si)还原主要是分两步完成的:第一步是焦炭灰分中的SiO2与碳(C)反应形成SiO蒸气;第二步是随着煤气上升的SiO蒸气被铁珠吸收或吸附在焦炭块上,被铁中[C]和焦炭的C还原成Si,基本化学反应如下:

SiO2+C=SiO(g)+CO

SiO+[C]=[Si]+CO

SiO+C=[Si]+CO

(2) 在高炉冶炼过程中,(Si)被还原同时,还存在着[Si]被重新氧化成为(SiO2)的耦合反应,该反应发生在铁滴穿过渣层时和在炉缸贮存的渣铁界面上,基本化学反应如下:

[Si]+2(FeO)=(SiO2)+2[Fe]

[Si]+2(MnO)=(SiO2)+2[Mn]

[Si]+2(CaO)+2[S]=(SiO2)+2(CaS)

通才3#炉焦炭全部外购,干熄焦和水熄焦搭配使用,且比例不稳定,全月干熄焦和水熄焦比例为67.44%:32.56%。干熄焦为混干焦炭,由三种焦炭混合,水熄焦为两种焦炭,下为通才3#炉7月份焦炭成分分析(见表2):

表2 焦炭成分分析 | ||||||

焦炭品种 | 固定碳 | 灰份 | 挥发份 | S | 发热量 | 化验室水份 |

海燕湿 | 86.66 | 12.04 | 1.32 | 0.67 | 6921 | 4.22 |

中信湿 | 85.9 | 12.94 | 1.18 | 0.70 | 6854 | 2.45 |

海燕干 | 86.7 | 12.12 | 1.22 | 0.67 | 6919 | 0.25 |

光大干 | 86.26 | 12.59 | 1.21 | 0.63 | 6883 | 0.24 |

中信干 | 85.67 | 13.19 | 1.22 | 0.70 | 6834 | 0.24 |

2 通才炼铁厂对低硅冶炼的认识

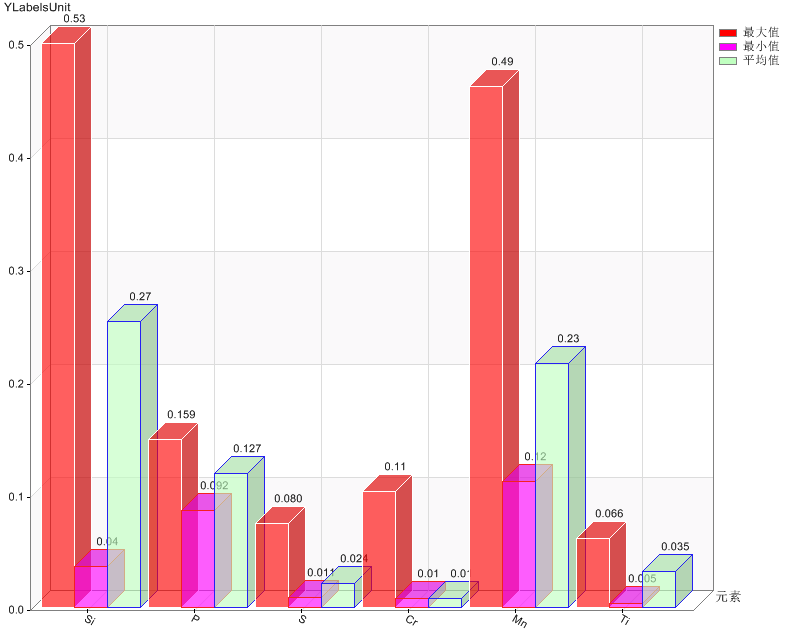

(1)低硅不低热,保证热量收支基本平衡和高炉安全生产运行的情况下,既要稳定低硅的铁水,又要满足生产的铁水物理热;全月生铁Si含量平均0.27%,铁水物理热1490℃。(见图1)

图1 7月份3#炉铁水硅与物理热趋势

(2)降硅不降质,全月生铁[S]含量平均控制在0.024%,充足的物理热和稳定的铁水质量为炼钢提高生产节奏,降低辅料消耗创造了的良好的条件(见图2)。

图2 7月份生铁成分分析汇总

3 通才3#炉降硅措施

(1)原料质量管理方面,在生产中,高炉十分注重对低硅冶炼的过程控制,在入炉原料的把控上,炼铁厂内部紧抓细节。针对入厂焦炭品种较多的情况,内部克服困难,做到及时取样,分类归置,烧结矿碱度及时通报,尽最大限度的保证入炉料的稳定。对于烧结粒级5-10mm控制在28%以内(见表3),对5-10mm超过28%的烧结仓做出相应料序的调整,不让料碎烧结直接布到中心;

表3 3#炉烧结粒级分析 | ||||

>40mm | 25-40mm | 10-25mm | 5-10mm | <5mm |

2.26 | 12.76 | 55.34 | 27.81 | 1.82 |

(2)稳定操作,对工长的日常操作做出规范化规定,操作上推行标准化,数据化,量化管理。稳定风温1170℃,班中料批误差不允许超过2批,全班调煤次数控制在3次以内,将操作对炉温的波动控制在最小范围内。只有稳定的操作才有可能最大限度地减少炉况波动,才有可能实现低硅生铁的冶炼,将[Si]控制在最佳范围内;

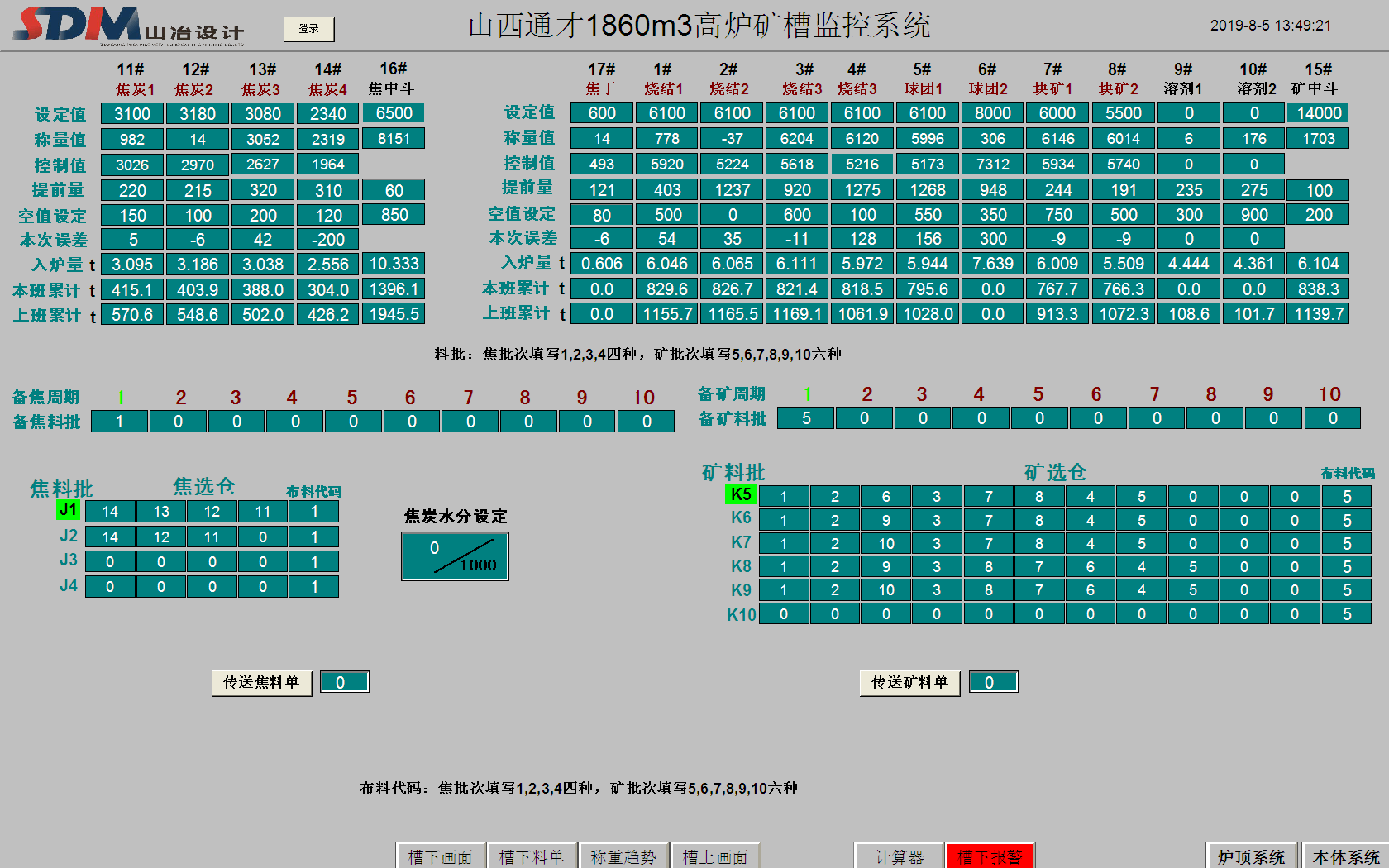

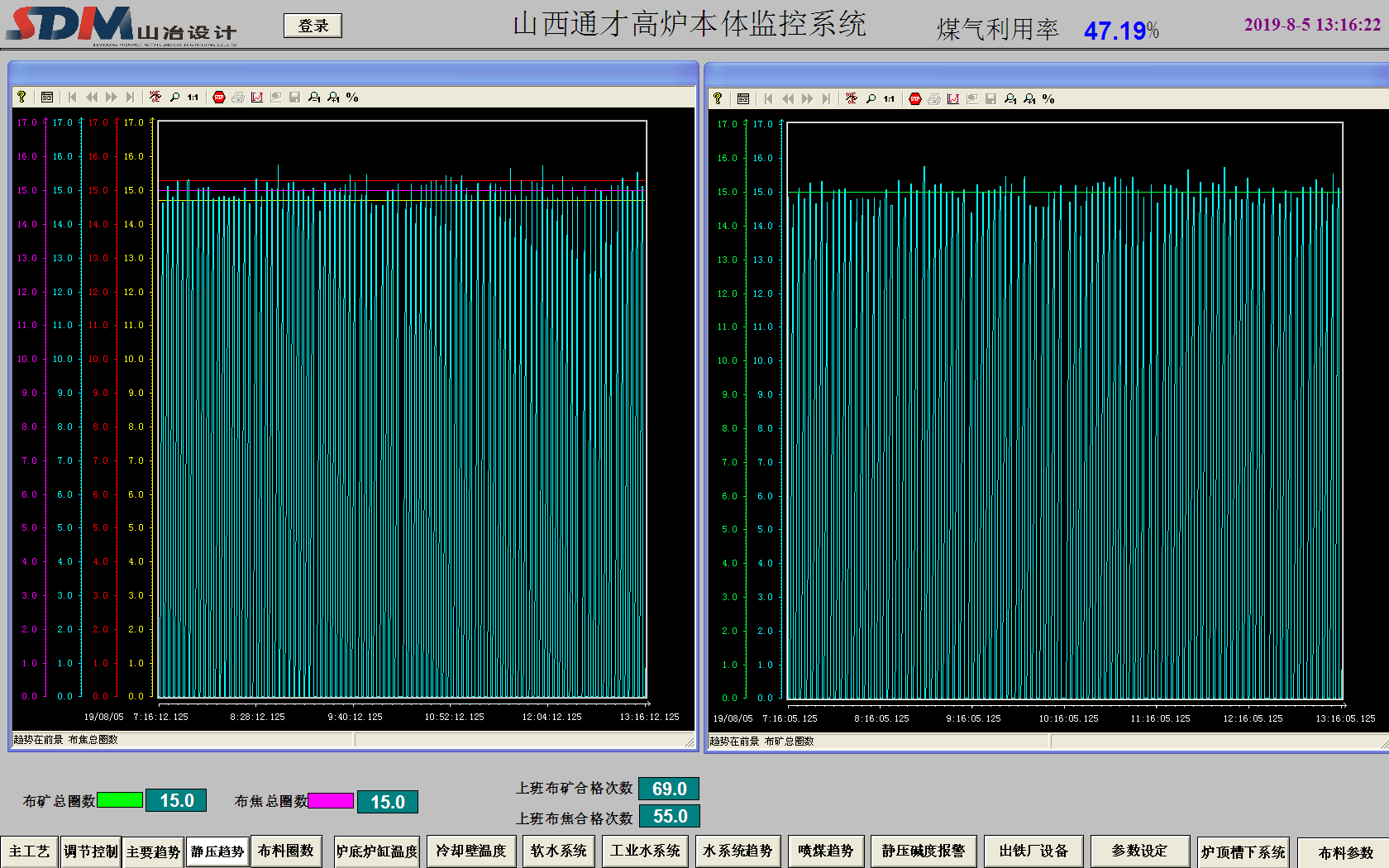

(3)优化上部调剂,提高煤气利用率。①、利用皮带上料优势,做好各种物料排序,矿采用烧结+块矿+烧结+球团+烧结的上料顺序,焦炭采用水熄焦在前干熄焦在后的料序(图3)。槽下勤观察烧结粒度变化,并适当对料碎仓做出料序变化;②、加强对布料工的监督管控,设立布料准确率趋势(图4),并对上班布料准确率做出记录登记,要求布料准确率误差控制在0.3圈以内,并将该数据指标并入槽下工的月底考核中,此举大大提高了布料准确率。

通过不断的优化措施,既保证边缘和中心区两条煤气流顺畅,又要适当发展中心煤气流,抑制边缘气流,提高煤气利用率,为降低人炉焦比、进行低硅冶炼创造了良好条件。3#炉的煤气利用率有了明显的提升,7月份全月煤气利用率基本可保持在46.8%以上。

图3 3#炉布料顺序

图4 矿和焦炭布料准确率趋势

(4)固定风温、高富氧及喷吹燃料的结合,通才公司炼钢产能大于炼铁产能,对高炉产量的要求比较高,3#炉的富氧率采用低压氧气和高压氧气配合的富氧方式,富氧率最高达到7.12%,在大富氧的情况下提高煤比为降硅创造了条件,随着煤比的提高,人炉焦比逐步降低,每批炉料装人的焦炭量相应减少,随之焦炭带人炉内的灰分也相应减少;其次由于提高喷煤量可以降低风口前理论燃烧温度,从而抑制SiO2的还原和SiO气体的产生。3#炉尽量发挥喷煤最大能力,可保持小时喷煤量在36t。制定合理的烧炉制度,保证合理风温使用水平,风温稳定在1170℃。

(5)量化炉外管理,及时排净炉内渣铁,减少渣铁在炉内的积存时间是进行低硅冶炼的有利保证。3#炉对炉前的打泥量,开口的方式和出铁间隔时间都做出明确的要求,炉前的铁口合格率提升明显,中修后3#炉炉前炉次由中修前的18次/天降到14次/天,为炉内操作提供了稳定的基础,为降硅打下了基础。

(6)大矿批的使用,大矿批能够使炉腰的焦窗加厚,有利于减少界面效应,提高负荷及稳定煤气流,3#炉通过技术攻关矿批由中修前的40t扩至50t,大矿批提高煤气利用率,为降硅提供了基础。

(7)提高顶压,提高顶压一可以降低高炉内煤气流速,增加煤气在炉内停留时间,改善煤气流分布,提高煤气利用率,降低焦比,减少焦炭灰分的人炉量。二是提高炉顶压力可以抑制SiO2的气化反映,减少SiO气体的产生,降低硅(Si)的还原率。三是提高炉顶压力可以抑制炉内的焦炭的直接还原,减少高炉高温区域焦炭的反应消耗,巩固焦炭对其灰分中SiO2的束缚,降低SiO2被还原的概率。四是提高炉顶压力可以加快冶炼进程,减少SiO2在炉内的滞留时间。3#炉顶压稳定使用在240kpa,高顶压为低硅冶炼创造了良好的条件

(8)造渣制度的控制,低硅冶炼必须适当提高炉渣碱度。提高炉渣碱度后,可以提高高炉内软熔带的熔化温度,适当降低软熔带的位置,缩小滴落带的空间范围,缩短液体渣铁在滴落带的滞留时间,减少硅(Si)的还原;二是可以促进[Si]被重新氧化成为(SiO2)的耦合反应;三是有利于提高炉渣的脱硫能力和炉缸的热量贮备等。在保证顺行的前提下,适当提高炉渣碱度。全月3#炉炉渣碱度控制在1.27倍,镁铝比控制在0.69(见表4),为低硅冶炼创造了条件。

表4 3#炉炉渣碱度分析 | |||||

CaO | SiO2 | MgO | AL2O3 | R2 | 镁铝比 |

39.45 | 31.78 | 9.73 | 14.14 | 1.27 | 0.69 |

(9)送风制度的控制,3#炉风机型号AV63-15,风机能力已用尽。送风面积由原来的0.2343㎡缩小到0.2316㎡,鼓风动能达到14500kj/s以上,充足的动能为打开中心创造了条件。

4 结语

通才3#炉通过改善焦炭质量、优化炉料结构、调整操作制度等多种措施进行低硅冶炼,保证人炉焦比稳步降低,极大地推进了高炉整体技术进步,实现了技术与经济的双赢目标。

(1)降硅是一个系统工程,精料是关键,只有保证精料入炉,提高焦炭质量是高炉实现低硅冶炼的物质基础;

(2)稳定高炉的各项技术参数,尽可能的减少人为因素对炉况的波动,也是降硅的保障;

(3)固定煤量操作,对稳定煤气流减少渣皮脱落,是冶炼低硅生铁的有效措施;

(4)提高炉顶压力,有利于降低焦比、提高煤气利用率,是实现低硅冶炼的有效途径。

5 参考文献

[1] 王筱留编.高炉炼铁知识问答.北京.冶金工业出版社.2004.(51.440).

- 上一篇:提高5流连铸机生产效率实践 下一篇:宽厚板高碳钢边部裂纹缺陷分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页