提高5流连铸机生产效率实践

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

提高5流连铸机生产效率实践王利波 马桂芬(1.天津天钢联合特钢有限公司 天津 300301;)摘要:天钢联合特钢有限公司针对单流停浇、铸坯质量差的问题开展了技术攻关。通过改进中间包结构优…

提高5流连铸机生产效率实践

王利波 马桂芬

(1.天津天钢联合特钢有限公司 天津 300301;)

摘要:天钢联合特钢有限公司针对单流停浇、铸坯质量差的问题开展了技术攻关。通过改进中间包结构优化中间包内钢液流场,使各流温度差由原来的7℃减小至2℃;通过对中间包内衬、水口和塞棒耐材的改进和工艺的优化,使中间包寿命由原来的24炉提高至31炉。改进后,单流停浇事故由原来的7次/月减少至0次/月,中间包过热度由原来的27℃降低至19℃,提高了生产效率和铸坯质量,年创造经济效益320.8万元.

关键词:中间包;流场;过热度;耐材消耗

The practiceof raising the production efficiency in five-strand tundish

Wang Libo

(1.Steel Making Plant of Tianjin Tiangang United Special Steel C.,Ltd.,Tianjin 301500,china)

Abstract: in order to solve the problems that single flow stop casting and poor casting blank quality in Tiangang United Special Steel Co.,Ltd, a technological research is carried out. After improving tundish structure, molten steel flow field is optimized, the temperature difference between the streams of tunish is decreased from 7℃ to 2℃; the life of tunish is increased from 24 to 31 by improving the refractory and optimizing Technology. After improving, the problems that single flow stop casting is decreased from 7 times to 0 times per month, the superheat is decreased from 27℃ to 19℃,the production efficiency and casting blank quality is raisd, the econmic benefit of 3.28 million is achieved every year.

Key word:tundish; flow field; superheat; refractory consumpation

前言

天津天钢联合特钢有限公司拥有3座120t转炉,3座LF精炼炉,四台连铸机,连铸坯坯型为方形和矩形,自2012年投产以来,受转炉生产节奏的限制,炼钢厂一直采用“三炉三机”的生产模式。

2018年,炼钢厂开始组织转炉冶炼技术攻关,使转炉的冶炼周期大幅缩短,由原来的40分钟降低至30分钟。2019年,通过进一步的优化改进,转炉冶炼周期由30分钟缩短至25分钟。

随着转炉生产节奏的加快,铸机的生产能力成为生产上的制约环节,炼钢厂的生产模式由原来的“三炉三机”逐渐向“三炉四机”转变,但在实际生产过程中,不断出现新的问题,如单流停浇、铸坯质量下降等,给生产组织带来不利影响,严重制约了铸机的生产效率,增加了生产成本。为此,天钢联合特钢有限公司技术科开展了提高5机5流连铸机生产效率的攻关。

1 连铸机主要技术参数

钢包容量:120吨

连铸机形式:全弧形

连铸机型号:R9m 5机5流矩形坯连铸机

铸流间距:1600mm

中间包容量:27吨

结晶器振幅:±3m

结晶器振幅频率:70-300次/min

结晶器振动机构形式:半板簧振动

铸机浇注断面:165mm×300mm、165mm×330mm、165mm×380mm

拉速:0.8-2.0m/min

二冷冷却:气雾冷却

结晶器液位控制:同位素法(CS-137),液面自动检测装置与液面控制装置形

成闭环控制,实现结晶器自动控制

2 生产现状及问题

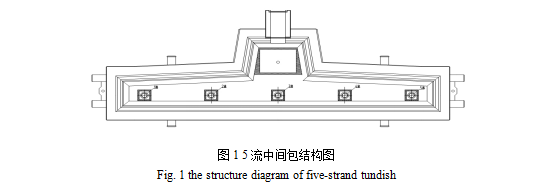

天钢联合特钢有限公司5机5流矩形坯连铸机中间包采用“T”型对称结构设计,如图1,在生产过程中频繁出现单流停浇、温度不均、内衬侵蚀严重等问题。

2.1 单流停浇

统计2019年1月至5月的生产数据发现,5机5流矩形坯连铸机累计发生38次单流停浇事故,如表1:

表1 单流停浇事故统计数据

Table 1 statistics of the problem that single flow stop casting

流数 | 1月 | 2月 | 3月 | 4月 | 5月 | 合计 |

1流 | 1 | 0 | 0 | 1 | 0 | 2 |

2流 | 0 | 0 | 1 | 0 | 0 | 1 |

3流 | 6 | 9 | 8 | 5 | 2 | 30 |

4流 | 1 | 0 | 1 | 0 | 1 | 3 |

5流 | 0 | 1 | 1 | 0 | 0 | 2 |

通过现场调查发现,钢包钢流开浇后直接冲击3流塞棒和中包上水口,由于距离过短,中间流塞棒受到高温且冲击力较大,浇注期间中间流塞棒时常失控停浇,其中单流停浇主要集中在中间流3流上,这种问题经过统计占到单流停浇事故的65%,其它流数因塞棒掉尖、中包上水口锆芯刺钢质量问题以及中包渣线位置侵蚀掉料导致单流停浇事故,引起生产不稳定,严重时堵不上流造成铸机非计划停浇事故。

2.2 温度分布不均

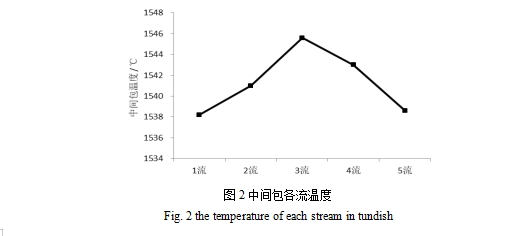

统计2019年1月至5月Q235B中间包各流温度数据,如图2所示。

图中数据表明,中间包内中间流温度明显高于边流温度,3流温度较1流温度平均高7度,较2流温度平均高4度,较4流温度平均高2度,较5流温度平均高7度。钢水过热度高,易造成铸坯鼓肚超标。统计生产数据也发现3流的铸坯质量明显低于其他各流。

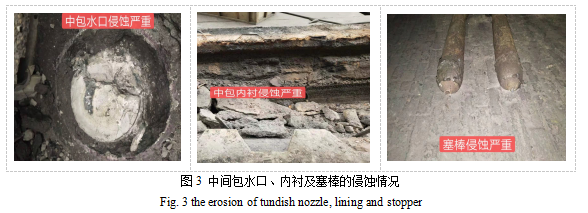

2.3、内衬侵蚀严重

中间包水口、内衬及塞棒的侵蚀情况如图3所示。由图3可以看出,中间包水口、内衬和塞棒均侵蚀比较严重。中包上水口的侵蚀主要表现在锆芯裂刺钢、锆芯掉块;内衬侵蚀主要表现在渣线侵蚀较快,内衬侵蚀不均匀;塞棒的侵蚀主要表现在棒头掉尖、渣线侵蚀断裂。塞棒棒尖与水口碗部的侵蚀速率达到9mm/h,在15炉左右即发生失控停浇事故。

3 原因分析

3.1 中间包结构的影响

天钢联合特钢有限公司5机5流矩形坯连铸机中间包采用“T”型对称结构设计,钢包长水口注流区设有紊流器,其形状如图4所示,紊流器设置的两个分配口正对3流位置,中间包内无挡墙。

对中间包的流场进行分析[1]:钢液经长水口注入紊流器后,钢液将向四周流动,在紊流器挡墙的作用下,部分钢液向上流动,部分钢液经分配口水平流动;向上运动的钢液在遇到中间包包壁时改变方向,部分在注流区形成回流,部分沿包壁向中间包1流和5流位置流动;水平流动的钢液部分钢液直接流向3流位置形成短路流,部分钢液在遇到包壁时改变方向,向2流和4流的方向流动。

紊流器的分配口正对3流位置是导致3流水口、塞棒侵蚀严重,单流停浇的主要原因,同时也是中间包内温度分布不均,3流位置过热度高,铸坯质量差的重要原因。

现场跟踪发现,浇注后期紊流器冲刷严重,失去作用,流场进一步恶化,钢液经钢包底部直接流向各流,夹杂物没有充分的上浮时间,难以去除,导致铸坯质量下降。

3.2耐材质量

耐材质量的影响主要表现在中间包内衬、塞棒、中包上水口的抗侵蚀性上。主要包括以下一个方面:1)中间包工作层采用镁质干式料,冲击区紊流器原使用整体安装,体积较小,中包流场不合理,冲击区对面的内衬冲刷较为严重;2)工作层烘烤时经常出现裂纹缺陷,裂缝处有喷火现象,中包工作层渣线部分侵蚀速度达到7.9mm/炉,冶炼12炉时已达到残衬预警值,增大漏包风险,给生产安全带来隐患;3)生产过程中,塞棒掉头、渣线侵蚀断裂现象时有发生,原塞棒长度为1200mm,用后塞棒长度为1169mm,侵蚀了31mm;4)中包上水口浇注10小时左右,时常因刺钢停浇,翻包后发现水口锆芯接缝处刺钢,影响中包上水口的寿命。

4 改进措施

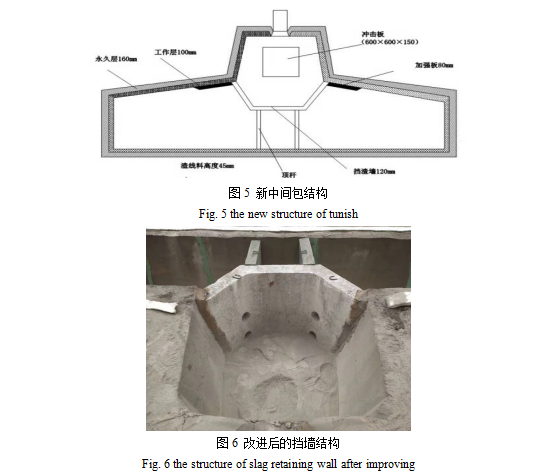

4.1 中间包结构改进

在分析了原中间包包型存在的问题基础上,提出了“冲击板+挡渣墙+支撑板”结构,如图5和图6所示。冲击板设置在大包长水口的冲击区,起到保护中包冲击区包底的作用;挡渣墙包括中间挡墙和位于中间挡墙两侧的侧墙,侧墙与中间挡墙所成的夹角为钝角,两个侧墙分别开有两个过钢孔,过钢孔的孔轴线与水平方向成15°~25°角,挡渣墙起到优化中包内钢液流场,延长钢液在中间包内的停留时间,提高夹杂物的去除率,提高钢水纯净度的作用;支撑板起到稳定导流墙的作用,同时能够优化3流区域的流场。

4.2 中间包钢水过热度优化

在中间包结构优化的基础上,通过专题技术研讨会,确定了降低中包钢液过热度的方案:1)技术科通过统计分析确定新中包过热度。2)根据各工序温降,确定各工序控制温度。3)优化钢包周转,提高钢包周转率,降低钢包温降。

5.3 中间包耐材改进

针对塞棒、中包上水口侵蚀的问题,采取了以下措施:1)优化棒尖材质,由AL2O3-C改为电熔法的尖晶石-C,提高了热震稳定性,热震稳定次数由原先4次提高到6次,由于棒尖与棒身用料不同,两者之间的气孔率、热膨胀系数、体密度不同,设计使用过度层进行结合,棒身还用铝碳质材质,渣线位置适当加粗;2)改进棒头倾角,由原来的67°调整为62°,改进后棒尖材质与钢水反应机理被减弱,提高了棒尖抗侵蚀能力;3)改进上水口锆芯接缝,将平头接缝改为螺旋接缝,避免水口刺钢。

针对中包工作层不耐侵蚀的问题,进行了如下工艺改进:1)工作层使用干打料大功率电机振动成型的工艺,工作层致密度大幅提高,抗侵蚀能力增强;2)延长脱模时间,脱模时间由原来的2小时延长至3小时,确保工作层自然风干;3)修订《中间包烘烤规定》,小火烘烤2小时,中火烘烤1小时,大火烘烤2小时,提高中间包烘烤效果,确保中包烘烤工作层内衬温度达到1000℃以上。

5 改进效果及经济效益

5.1 改进效果

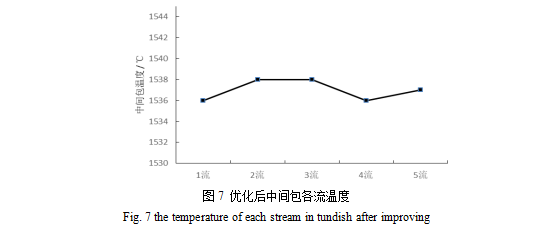

通过优化中间包结构,有效改善了包内钢液的流动,在挡渣墙导流孔的作用下,钢液在中间包内向上部流动,延长了钢液在钢包内的停留时间,促进中包内钢水温度的均匀分布,有效缓冲了钢液湍流对中间流塞棒、水口和中包墙体的冲击,促进了夹杂物的聚集上浮,提高了钢水的洁净度。优化后中包内钢液各流的温度如图7所示。图中数据表明,优化后,中间包内各流的温度差降低至2℃以内。说明优化效果显著。

优化耐材材质和加工工艺后,中间包塞棒、水口和工作层的耐侵蚀性增强,塞棒的控流能力增强,中间包的使用寿命由24炉提高到31炉,塞棒热震稳定次数由原先4次提高到6次,水口刺钢问题未再出现。

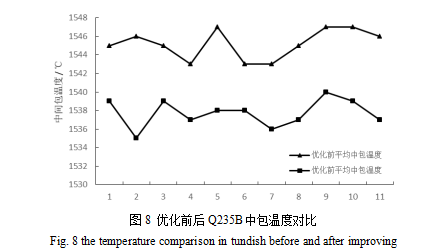

优化钢水过热度后,实现了中包钢液低温浇注,优化前后Q235B中包温度情况如图8所示。

从图中可以看出,Q235B中包温度由原来的平均1545℃降低值1537℃,钢包过热度由原来的27℃降低至19℃,铸坯质量得到大幅改善。

通过以上的优化改进,单流停浇事故由原来的平均7次/月降低至0次/月,彻底解决了中间包单流停浇的问题,提高了生产效率和铸坯质量。

5.2 经济效益

经过优化改进后,单流停浇事故由原来的7次/月减少至0次/月,中间包包龄由原来的24炉提高到31炉,给企业带来了巨大的经济效益:

1)中间包寿命的提高,不仅降低了中间包耐材的成本,而且减少了浇余的损失和换包造成的包头尾坯的切损,提高了金属收得率。经数据统计,中间包寿命由24炉提高到31炉,可减少中间包使用5个/月,减少钢铁料损失20t/月。按中间包耐材价格13900元/个,钢铁料利润150元/t计算,每年将增加收益85.8万元。

2)以165×380mm断面计算,平均拉速1.4m/min,浇注周期30min/炉,中间包寿命24炉,15炉后发生单流停浇,则单流停浇影响9炉,平均每月发生7次单流停浇,则影响产量1260.9t,按钢铁料利润150元/t计算,每年将增加收益227.0万元。同时单流停浇时,需要堵流操作,铝条、铸铁堵头、堵锥、甩坯等共计损失约1000元,每月可节约为7000元,年创经济效益8万元。

综上所述,每年可创造经济效益320.8万元。

6 结论

1)通过数据分析发现造成5机5流连铸机生产效率低的主要原因是单流停浇事故和中间包钢液过热度偏高。

2)引起中间包单流停浇的主要原因是中间包结构设计不合理和中间包内衬、水口、塞棒等耐材抗侵蚀性差。引起中间包钢液过热度偏高的主要原因是中间包内流场不合理,中间包内各流温度差过大。

3)通过中间包流场分析,提出了“冲击板+挡渣墙+支撑板”结构替代原有的紊流器,使中间包内流场得到大幅改善,各流温度差由原来的7℃减小至2℃;通过对中间包内衬、水口和塞棒耐材的改进和工艺的优化,使中间包寿命由原来的24炉提高至31炉。

4)优化改进后,单流停浇事故由原来的7次/月减少至0次/月,中间包过热度由原来的27℃降低至19℃,提高了生产效率和铸坯质量,年创造经济效益320.8万元。

[参考文献]

[1]齐士兵,程常桂,仝景文,等. 5流中间包流场优化及夹杂物去除水模型研究[J]. 铸造技术, 2014(3):552-555.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页