涌动式扒渣技术的开发与应用

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

涌动式扒渣技术的开发与应用万雪峰,2 曹东1,2 马勇3 张晓光1,2 赵亮1,2 王丽娟1,2(1 海洋装备用金属材料及其应用国家重点实验室,辽宁省鞍山市,114009,2鞍钢集团钢铁研究…

涌动式扒渣技术的开发与应用

万雪峰,2 曹东1,2 马勇3 张晓光1,2 赵亮1,2 王丽娟1,2

(1 海洋装备用金属材料及其应用国家重点实验室,辽宁省鞍山市,114009,

2鞍钢集团钢铁研究院,辽宁省鞍山市,114009,3鞍钢股份有限公司炼钢总厂,辽宁省鞍山市,114021)

摘 要:通过对铁水脱硫渣物性及铁水扒损产生原因分析,结合水模冷态、500kg中频炉热态实验及100-120t铁水罐工业生产试验数据,探讨了铁水涌动式扒渣技术的可行性。得出:在铁水自下而上的涌动力作用下,铁水罐顶部呈一半铁水裸露、一半脱硫渣淤积成“半圆形”状态,扒渣板操作由空间3维运动变成直线1维运动;对于100-120t铁水罐涌动式扒渣系统的净扒渣时间从8-10min缩短到5-6min,铁损从4-6kg/t,聚渣剂消耗为0的实绩。

关键词:涌动;扒渣;脱硫;回硫;聚渣剂

Technology Research and application of Gush Skiming

WAN Xue-feng1,2, CAO Dong1,2, MA YONG3, ZHANG Xiao-guang1,2, ZHAO Liang1,2, WANG Li-juan1,2

(1 State Key Labboratory of Marine Equipment Made of Metal Material and Application, Anshan Liaoning 114009,2 Iron and Steel Academe of AnSteel Group, Anshan Liaoning, 114009,

3 General steelmaking Plant of Ansteel Co., Ltd. Anshan Liaoning, 114021)

Abstract: By analyzing the properties of hot metal desulfurization slag and the causes of hot metal loss during slag skiming, combined with the data from cold state experiment by water-model and thermal state experiment by 500kg intermediate frequency furnace and industrial production test by 100-120t hot metal ladle, the feasibility of hot metal gush skiming technology was discussed. It was concluded that on account of hot metal bottom-up gush power, the top of hot metal ladle was shown such state which one half was naked and the other half was covered by "semicircle" desulfurization slag, slag skiming board operation was changed from space three-dimensional motion into straight line one-dimensional motion; For the 100-120t hot metal ladle, by gush skiming system, skiming time was shortened from 8-10min to 5-6min, and hot metal loss was reduced 4-6kg/t, and the consumption of slag-conglomerating agent was 0.

Keywords: gush; skiming; desulfurization; resulfurizatio; slag-conglomerating agent

目前,欧美一般采用全量铁水脱硫预处理,而日本大多采用全量铁水三脱预处理[1-3]。无论何种脱硫方法(喷吹或KR),脱硫后铁水罐表面均要覆盖大量脱硫渣,必须对其进行扒除。扒除不净的残渣中富含一定量的硫,在后序的转炉冶炼条件下,这些硫不但会重新转化到钢水中,造成“回硫”现象[4-9],而且增加其后序精炼成本及负担。当下常规操作是脱硫后向铁水罐投入一定量的聚渣剂,使脱硫渣变得粘稠而易于扒除。但当剩余少量较薄的残渣时,尤其纯镁脱硫法,脱硫后渣稀量少,不易彻底扒除,不得不二次、甚至三次投入聚渣剂[10],不仅延长扒渣时间,而且还增加成本。因此,本文研究一种快速、少铁损、不用聚渣剂的涌动式扒渣方法,并在大生产中取得积极降本效果。

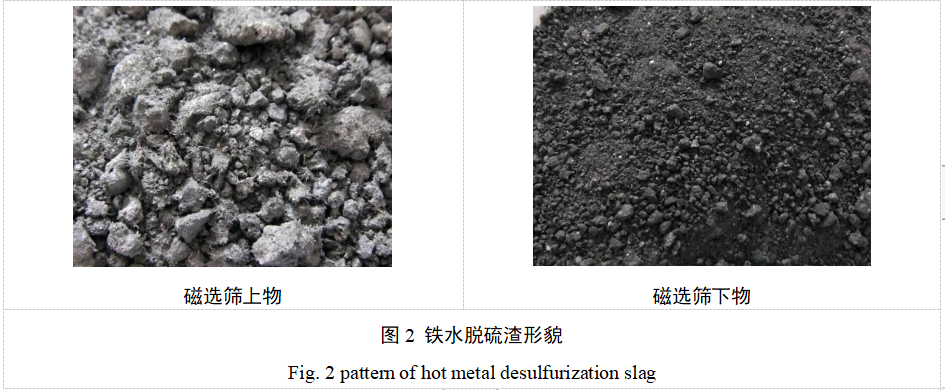

1 铁水脱硫渣中含铁量

正常的高炉铁水渣成分如表1所示,可见,铁水渣中近乎没有金属铁。但铁水喷吹钝化Mg+CaO粉脱硫后,取其扒渣中后期渣样,破碎筛分后形貌如图1所示,在筛上磁选分离物中直观可见铁粒,磁选分离物190g;剩余物110g,加权化学检验铁水脱硫渣中全铁量为53%。如图2所示。说明,渣中的铁基本来自扒渣过程,按100t铁水罐平均扒损3.5t/罐(扒渣时所带出的铁水损失简称扒损)计算(因冶炼钢种差别,有时扒损甚至达到6-7t/罐),则每罐次扒渣将带出约1.5t的金属铁。因此,如何减少因扒渣而带来的铁水损失对钢厂的降本增效是十分必要的。

表1 铁水渣主要成分/%

Table 1 Main composition of BF slag

TFe | SiO2 | CaO | MgO | S | Al2O3 | R |

0.206 | 34.298 | 40.719 | 7.331 | 1.144 | 11.148 | 1.188 |

图1 破碎后铁水脱硫渣

Fig. 1 Hot metal desulfurization slag after breaking

本厂各脱硫站采用钝化Mg粉+CaO粉混合喷吹脱硫工艺及机械扒渣板进行扒渣法。因此,铁损主要来自两方面,一是喷吹脱硫过程因铁水上下翻腾搅拌,致使渣中包裹一定量的金属铁液滴,一部分液滴在铁水罐从脱硫站到扒渣站转运搁置过程重新渗流回到铁水熔池中,但仍有另一部分滞留在渣中,随顶渣一起被扒除。针对这一问题,一般采取降低脱硫渣粘度措施以降低铁损,如在脱硫粉剂中配入一定量的NaCl或KCl[11],或在喷吹前加在铁水罐表面,或折铁前加在铁水罐底,生成低熔点物质以降低脱硫渣熔点,从而使渣中金属铁液滴更充分地渗流回到铁水熔池;二是人工扒渣时,在扒渣板往复运动扒渣过程不可避免地携带一定量铁液,尤其在扒渣后期残渣较少,且要求扒净时,这种铁损明显增加。通过添加NaCl或KCl降低顶渣熔点虽可减少渣中包裹的金属铁液滴,但流动性变好的顶渣极易于从扒渣板两侧回流,更加不易扒除,因此还要添加聚渣剂,其熔点一般在l100-1300℃,聚渣剂成分如表2所示。在铁水温度高时,如1350℃左右时,聚渣剂加入后融化速度较快,需加快扒渣板运行速度,在操作上很难控制铁水液面稳定,反而增加铁损,若调高聚渣剂熔点,则对于低温铁水的聚渣效果大大降低。以上添加NaCl或KCl和聚渣剂等措施对于减少铁损均有一定辅助作用,但也均增加一定成本。 表2 聚渣剂主要成分/% Table 2 the main composition of slag conglomeration agent

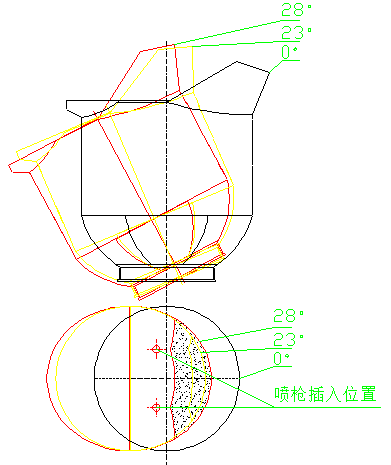

扒渣作业时铁水罐会有一定的倾斜角(约23°),由于几何形状变化,在表面张力作用下脱硫渣覆盖面积被扩大。在投放聚渣剂周围脱硫渣“成坨”,易于扒除,但坨状渣扒除后,剩余残渣不但量少,而且流动性极好,大部分会绕过扒渣板从两侧回流,只有扒渣板正面少部分顶渣被带出。为将脱硫渣扒除干净只能以牺牲铁损为代价,频繁扒渣。针对以上问题及弊端,涌动式扒渣技术原理为:喷气枪(喷吹N2)从铁水罐偏顶部(1/4-1/2半径处)插入铁水,在喷吹气体上浮力的作用下,形成“泉涌”状铁水自下而上翻涌,裸露的铁水将顶渣推向扒渣口,由于有2个发力点,顶渣呈“半圆形”淤积在扒渣口,扒渣板行程减半,扒渣动作由空间3维(上下左右)“S”形运动,变成仅需直线1维(前后)“一”运动。在铁水涌动源源不断推动力的作用下,既使稀渣也不易从扒渣板两侧绕过回流,淤积渣层厚度翻倍,因此扒渣速度加快,不但扒渣时间缩短,而且铁损大为减少,且不用聚渣剂。

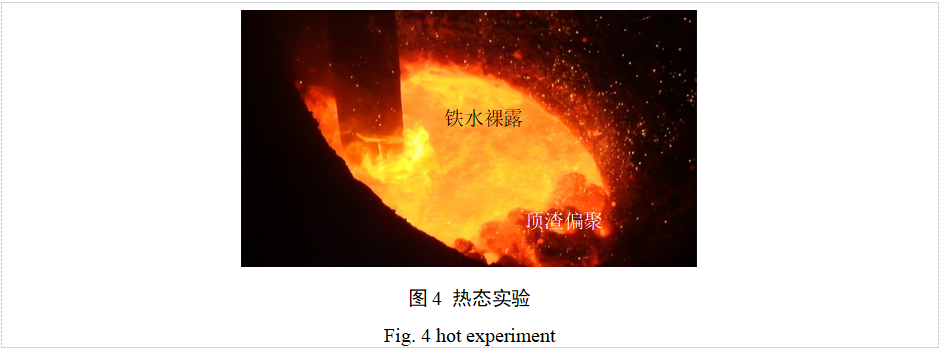

图3 涌动式扒渣喷气枪插入方式示意图 Fig. 3 sketch map of ejection gun insert mode of gush skiming 4 热态实验利用500kg多功能感应炉进行热态模拟铁水扒渣实验。生铁450kg,升温到1300℃时投入脱硫渣4.5kg,脱硫渣熔化后,将炉体倾斜23°,贴近炉口上沿内壁下降喷气枪,直至插入铁水深度约400mm,供气流量1m3/min。喷枪插入后铁液即自下而上翻滚涌动,仅约30s顶渣即偏聚在扒渣口一侧,效果如图4所示。

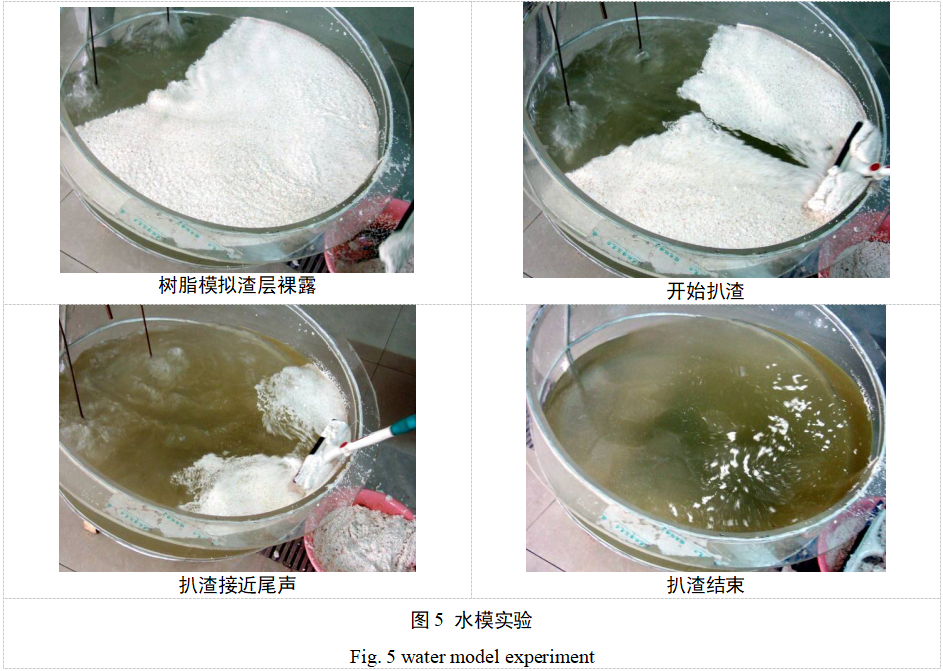

因500kg中频炉炉口限制,无法同时安装2支喷气枪,热态实验只能验证涌动效果,为精准确定各控制参数,进行水模涌动式扒渣实验。利用树脂颗粒模拟铁水脱硫后顶渣,顶渣厚度30mm,树脂颗粒直径1mm,密度0.4g/mm3。铁水罐模型倾斜23°,两支喷气管从铁水罐模型顶部贴近倾斜上沿垂直插入,供气流量60-80m3/h,气体压力0.6-0.8Mpa,实验效果如图5所示。仅20s即将模拟顶渣排开1/2裸露面积,且通过气体流量及压力的控制可实现“半圆形”顶渣。实验结果表明:不但扒渣速度快,而且残渣剩余少。甚至,若牺牲少量铁损的情况下,可以实现残渣“零”剩余。

(1)机械扒渣法的铁损主要来自渣中包裹金属铁液滴和扒渣板往复运动扒渣时携带的铁液,在扒渣后期残渣较少铁损明显增加; (2)涌动式扒渣可使顶渣呈“半圆形”淤积在扒渣口,扒渣板动作由空间3维“S”形变成直线1维“一”运动; (3)对于100-120t铁水罐涌动式扒渣系统的净扒渣时间从8-10min缩短到5-6min,铁损从4-6kg/t,聚渣剂消耗为0。 参考文献[1] 李伟东.铁水脱硫喷溅原因分析及解决措施[J].鞍钢技术,2014,4:44-46([1] Li Wei-dong. Analysis on Causes Leading to Hot Metal Splashing during Desulphurization and Its Countermeasures[J]. ANGANG TECHNOLOGY, 2014, 4: 44-46) [2] 王涛.铁水“三脱”的工艺特点及对转炉冶炼的影响[J].炼钢,2005,21(2):7-11([2] WANG Tao. Characteristics of Hot Metal Pretreatment Process and Its Influence on BOF Operation[J], Steelmaking, 2005, 21(2): 7-11) [3] 龙川江.宝钢全量铁水预处理的实践[J].钢铁,2008,43(1):6-8([3] LONG Chuanjiang. Practice of Total Hot Metal Pretreatment at Baosteel[J]. Iron and Steel, 2008, 43(1): 6-8) [4] 邹长东.脱硫剂粒度对铁水脱硫的影响试验[J].钢铁,2013,48(12):30-35([4] ZOU Chang-dong. Investigation on the Effect of Flux Particle Size on Hot Metal Desulphurization[J]. Iron and Steel, 2013, 48(12): 30-35) [5] 张彩军.管线钢的性能要求与炼钢生产特点[J].炼钢,2002,18(5):40-46([5] ZHANG Cai-jun. Performance Requirement and Productive Feature of Pipeline Steel[J]. Steelmaking, 2002, 18(5): 40-46) [6] 张茂林.KR法与喷吹法在铁水脱硫中应用的比较[J].炼钢,2009,25(5):73-77([6] ZHANG Mao-lin. Comparison of application of KR method with that of injection method in hot metal desulphurization[J]. Steelmaking, 2009, 25(5): 73-77) [7] 刘炳宇.不同铁水脱硫工艺方法的应用效果[J].钢铁,2004,39(6):24-27([7] LIU Bing-yu. Applied Effects of Different Hot Metal Desulfurizing Processes[J]. Iron and Steel, 2004, 39(6): 24-27) [8] 龚伟.喷吹镁粉和石灰粉铁水脱硫的统计模型研究[J].钢铁,2009,44(11):47-50([8] GONG Wei. A Statistical Model on Desulphurization Ratio of Magnesium and Lime Powder Injection in Hot Metal Pretreatment[J]. Iron and Steel, 2009, 44(11): 47-50) [9] 程煌.铁水深脱硫及其发展趋势[J].钢铁,2001,36(4):17-19.([9] CHENG Huang. Deep Desulphuriztion of Hot Metal and Its Development Trend[J], Iron and Steel, 2001, 36(4): 17-19.) [10] 秦登平.镁基喷吹深脱硫回硫控制分析[J].中国冶金,2013,23(7):33-36([10] QIN Deng-ping. Analysis of Resulfurization About Deep Desulphurization by Magnesium Injection[J]. China Metallurgy, 2013,23(7):33-36) [11] 李伟东.降低铁水预处理扒渣铁损的生产实践[J].鞍钢技术,2013,1:47-49([10] Li Wei-dong. Operating Practice On Reducing Iron Loss in Slag Skimming During Hot Metal Pretreatment[J]. ANGANG TECHNOLOGY, 2013, 1: 47-49) |

磁选筛下物 | |||||||||||||||||||

- 上一篇:河钢宣钢高炉炼铁技术进步 下一篇:浅谈如何提高冶金原料表观质量验收

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页