42CrMoA合金结构钢钢水纯净度控制实践

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

42CrMoA合金结构钢钢水纯净度控制实践许英华(福建三钢闽光股份有限责任公司炼钢厂, 福建 三明,365000)摘 要:通过对转炉终点、出钢下渣质控点的控制,降低钢水初始氧;LF快速成渣、稳定…

42CrMoA合金结构钢钢水纯净度控制实践

许英华

(福建三钢闽光股份有限责任公司炼钢厂, 福建 三明,365000)

摘 要:通过对转炉终点、出钢下渣质控点的控制,降低钢水初始氧;LF快速成渣、稳定白渣时间、钙处理等去除夹杂物;连铸加强保护浇注减少钢水二次氧化以及留钢操作避免卷渣、下渣影响钢水纯净度等各工序的关键质控点控制,实现了42CrMoA合金结构钢的开发,钢中非金属夹杂物等级满足要求。

关键词:白渣稳定时间,留钢操作,非金属夹杂物

Control Practice of Molten Steel Purity of 42CrMoA Alloy Structural Steel

Xv Yinghua

(Fujian Sansteel Minguang Co., Ltd, Sanming 365000,Fujian)

Abstract: The development of 42CrMoA alloy structural steel has been realized by controlling the end point of converter and the quality control point of slag under tapping, reducing the initial oxygen content of molten steel, removing inclusions by LF rapid slagging, stabilizing white slag time and calcium treatment, strengthening protection pouring, reducing secondary oxidation of molten steel and avoiding slag entrainment and slag dropping affecting the purity of molten steel in the operation of retaining steel. The grade of metal inclusions meets the requirements.

Keywords: White slag stabilization time Stay steel operation Non-metallic inclusions

1前言

42CrMoA属于超高强度钢,具有高的强度和韧性,淬透性也较好,无明显的回火脆性,调质处理后有较高的疲劳极限和抗多次冲击能力,低温冲击韧性良好,普遍用作高负荷下工作的重要结构件,因此该钢种对钢中的夹杂物要求也相对较高[1]。福建三钢为扩大产品结构,满足不同客户实际需求,同时为顺利开发42CrMoA合金结构钢,对如何保证42CrMoA钢钢水纯净度进行了相关工艺设计及研究。

2 钢种要求及生产工艺流程

2.1 钢种成分要求

42CrMoA钢钢种成分设计如下表1:

表1 42CrMoA钢成分要求

成分 要求 | 化学成分,% | |||||||

C | Mn | S | P | Si | Cr | Mo | Als | |

国标 | 0.38-0.45 | 0.50-0.80 | ≤0.020 | ≤0.020 | 0.17-0.37 | 0.90-1.20 | 0.15-0.25 | — |

内控 | 0.40-0.44 | 0.60-0.70 | ≤0.010 | ≤0.018 | 0.17-0.25 | 1.00-1.10 | 0.15-0.22 | ≥0.010 |

2.2 非金属夹杂物要求

42CrMoA高级优质合金结构钢中非金属夹杂物应符合表2要求:

表2 42CrMoA非金属夹杂物等级要求

A类 | B类 | C类 | D类 | ||||

细系 | 粗系 | 细系 | 粗系 | 细系 | 粗系 | 细系 | 粗系 |

≤3.0 | ≤2.5 | ≤3.0 | ≤2.0 | ≤2.0 | ≤1.5 | ≤2.0 | ≤1.5 |

2.2 非金属夹杂物要求

42CrMoA高级优质合金结构钢中非金属夹杂物应符合表2要求:

2.3 生产工艺流程

100吨顶底复吹转炉→100吨LF精炼炉→6机6流160×160方坯连铸

3 生产工艺实践

3.1 转炉冶炼工艺控制

3.1.1 冶炼终点控制

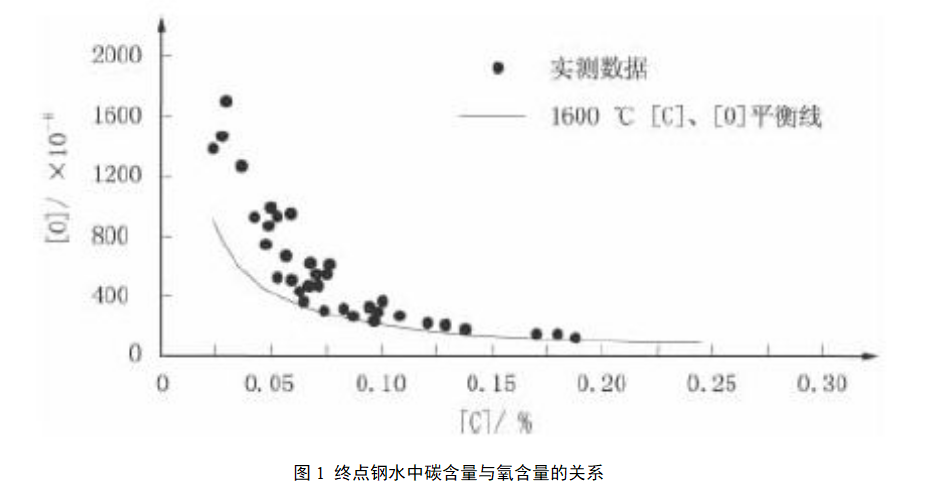

钢水中[C]等于0.07%时碳氧浓度积达到临界值,即当碳含量小于0.07%时,钢水中氧含量急剧增加,造成过氧化现象。随着转炉终点钢水温度的升高,碳氧积增加,在碳不变的情况下,钢中氧含量逐步升高[2],趋势图见图1。

为了降低终点钢水氧含量,转炉冶炼控制主要通过采用高拉碳操作法,做到冶炼终点成分磷、碳和温度的三命中,减少后吹次数,避免钢水过氧化,从而控制钢水中氧含量。同时枪位采用高-低-高-低枪位模式,通过优化吹炼末期氧枪枪位控制,强化底吹效果,使钢渣反应接近平衡。转炉出钢成分、温度控制情况见表3:

为了降低终点钢水氧含量,转炉冶炼控制主要通过采用高拉碳操作法,做到冶炼终点成分磷、碳和温度的三命中,减少后吹次数,避免钢水过氧化,从而控制钢水中氧含量。同时枪位采用高-低-高-低枪位模式,通过优化吹炼末期氧枪枪位控制,强化底吹效果,使钢渣反应接近平衡。转炉出钢成分、温度控制情况见表3:

为了降低终点钢水氧含量,转炉冶炼控制主要通过采用高拉碳操作法,做到冶炼终点成分磷、碳和温度的三命中,减少后吹次数,避免钢水过氧化,从而控制钢水中氧含量。同时枪位采用高-低-高-低枪位模式,通过优化吹炼末期氧枪枪位控制,强化底吹效果,使钢渣反应接近平衡。转炉出钢成分、温度控制情况见表3:

表3 转炉出钢温度及成分

项目 | C(%) | P(%) | 出钢温度(℃) |

最小 | 0.07 | 0.009 | 1621 |

最大 | 0.11 | 0.015 | 1656 |

平均 | 0.085 | 0.011 | 1635 |

3.1.2 出钢下渣量控制

严格控制钢包下渣量是降低钢包渣氧化性的最有效办法,三钢采用“滑板挡渣+挡渣塞”双重挡渣方式,并装备自动下渣检测系统,当出钢后期下渣瞬间,滑板自动关闭,确保出钢无明显下渣。

3.1.3 脱氧合金化及渣洗

出钢过程加入铝锰合金进行强沉淀脱氧,同时出钢每炉加适量石灰和精炼渣,对钢液进行渣洗,以提高钢包渣的碱度和脱硫能力,同时还有利于吸附夹杂净化钢液,为 LF精炼炉造还原渣做好前期准备。

3.2 LF精炼炉冶炼工艺控制

3.2.1 快速造白渣,提高白渣稳定时间

为降低钢水中氧含量,LF炉冶炼工艺控制要点是缩短白渣形成时间,并保证白渣稳定时间大于20分钟。LF精炼炉送电3分钟后开始小批量多批次加入铝粒、碳化硅进行扩散脱氧,直至白渣形成。白渣形成后至第一次送电结束前全程监控炉渣情况,根据炉渣变化情况,小批量增投铝粒,确保白渣稳定。冶炼中、后期送电期间再向渣面撒入少量铝粒,维持全程白渣。

3.2.2 合适渣系

LF精炼炉通过加入合适的石灰、精炼渣造铝酸钙渣,提高炉渣扩散脱氧能力和吸附夹杂能力,促进脱氧产物及时上浮去除,精炼渣目标渣系控制成分见表4:

表4 精炼渣目标渣系

CaO% | SiO2% | Al2O3% | MgO% | FeO+MnO% |

45~55 | ≤10 | 25~35 | 5~8 | ≤1 |

3.2.3 钙处理

利用纯钙铝线芯部为钙棒,喂线时可以喂入钢水底部的优势,使用纯钙铝线进行钙处理。根据钢面翻滚情况控制合适的喂线速度,确保钢液面不剧烈翻滚,丝线不回翻,同时将钢包底吹氩气调整为小流量状态,提高及稳定钙收得率,将钢水中的夹杂物变性为低熔点的钙铝酸盐类夹杂物。

3.2.4 软吹控制

精炼结束后保持一定弱搅拌时间非常重要,有利于细小夹杂物颗粒排出,对进一步提高钢水洁净度起到关键作用[3]。因此,钢水出站后进行≥15分钟的软吹时间,软吹过程保证钢液面不裸露,渣面轻微波动为宜,促进夹杂物充分上浮被炉渣吸附。软吹结束后,控制镇静时间10~15分钟,确保钢液上层未完全上浮的夹杂能进一步上浮被炉渣吸附。

3.3 连铸工艺控制

3.3.1 保护浇注

针对浇注过程钢水二次氧化的问题,连铸实行全过程保护浇铸。通过浸入式水口碗口涂高温密封胶、勤排中间包渣、勤换大包套管以及中包加覆盖剂等措施,有效的减少了浇注过程的二次氧化,降低了连铸浇注过程产生的非金属夹杂物。

3.3.2 留钢操作

由于连铸大包未配备下渣检测系统,为避免大包浇注后期的卷渣及下渣对中间包钢水纯净度的影响,实行了大包留钢操作,控制大包剩钢量3~5吨,避免浇注后期大包发生卷渣及下渣污染中间包钢水。

4 钢材实物质量情况

4.1 化学成本稳定控制

化学成分均匀性是影响钢材性能的主要因素,在工艺技术稳定的情况下,化学成分窄带控制、稳定性、均匀性是保证钢材性能的前提条件。在实际生产中采用钢包出钢合金化与LF炉成分微调相结合,成品成分控制稳定详见表5:

表5 成品成分控制情况

项目 | C×10-4 | Mn×10-4 | S×10-5 | P×10-5 | Si×10-4 | Als/ppm | Alt/ppm | Cr×10-4 | Mo×10-4 |

最小 | 41 | 64 | 2 | 12 | 21 | 163 | 193 | 102 | 16 |

最大 | 43 | 67 | 8 | 18 | 24 | 251 | 300 | 107 | 19 |

平均 | 42 | 65 | 4 | 14 | 22 | 198 | 237 | 104 | 17 |

4.2 低倍情况

通过取样做酸浸低倍分析,未发现目视可见的缩孔、气泡、裂纹、夹杂、翻皮、白点、晶间裂纹等对加工有害的缺陷,酸浸低倍组织检验级别见表6。

表6 酸浸低倍组织检测情况

项目 | 中心偏析/级 | 中心疏松/级 | 一般疏松/级 | 一般点状偏析 | 边缘点状偏析 |

标准 | ≤2 | ≤2 | ≤2 | 不允许有 | |

实测 | ≤1 | ≤1 | ≤1 | 无 | |

4.3 轧材非金属夹杂物等级控制情况

按要求对每批次轧材区2个样进行非金属夹杂物检测,夹杂物等级满足技术要求。检测情况见表7。

表7 非金属夹杂物检测情况

项目 | A类/级 | B类/级 | C类/级 | D类/级 | ||||

细系 | 粗系 | 细系 | 粗系 | 细系 | 粗系 | 细系 | 粗系 | |

标准 | ≤3.0 | ≤2.5 | ≤3.0 | ≤2.0 | ≤2.0 | ≤1.5 | ≤2.0 | ≤1.5 |

实测 | 0 | ≤0.5 | ≤2.0 | ≤1 | 0 | 0 | ≤0.5 | ≤0.5 |

5 结语

(1)转炉过程采用高拉碳、减少补吹,同时利用“滑板挡渣+挡渣塞”双重挡渣方式,降低钢水及钢渣的氧化性,减少了脱氧产物。

(2)LF精炼炉冶炼过程采用快速造白渣、全程维持白渣、钙处理技术以及软吹控制等措施去除钢中夹杂物。

(3)连铸利用全过程保护浇注、大包留钢操作等减少二次氧化及外来夹杂物,提高钢水纯净度。

通过对各工序相关主要工艺控制点的控制,提高了42CrMoA合金结构钢钢水的纯净度,实现了42CrMoA合金结构钢的顺利开发。

参考文献

[1] 王秀兰,徐咏梅等.42CrMoA钢曲轴坯的试制. 大型铸锻件,2005年第4期.

[2] 纪瑞东.转炉高拉碳法冶炼中高碳钢技术[J]. 世界钢铁, 2013,2.

[3] 俞海明等.转炉钢水的炉外精炼技术.北京:冶金工业出版社.

- 上一篇:铁包用氧燃枪加热废钢的工艺研究与应用 下一篇:河钢宣钢高炉炼铁技术进步

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页