抗酸管线钢炼钢工艺探讨与应用

来源:2019炼钢生产新工艺新技术新产品研讨会|浏览:次|评论:0条 [收藏] [评论]

抗酸管线钢炼钢工艺探讨与应用曹余良 周贺贺(南京钢铁股份有限公司,江苏南京,210035)摘 要:采用铁水预处理→转炉→RH→LF→连铸生产工艺流程,实现高洁净度和良好内部质量抗酸管线钢连…

抗酸管线钢炼钢工艺探讨与应用

曹余良 周贺贺

(南京钢铁股份有限公司,江苏南京,210035)

摘 要:采用铁水预处理→转炉→RH→LF→连铸生产工艺流程,实现高洁净度和良好内部质量抗酸管线钢连铸坯的批量化生产的冶炼技术。其应用控制水平达到钢水中[C]≤0.04%;[P]≤0.012%;[S]≤0.0008%;[N]≤0.0040%;[H]≤0.0002%;连铸坯低倍评级C类0.5级及以下;钢中B类夹杂物控制1.0级以下合格率99%以上,无长条状硫化锰夹杂,抗酸性能满足要求。

关键词:抗酸管线钢,钢水洁净度,炼钢,技术

1 引言

管道输送是长距离输送石油、天然气最经济、合理的运输方式,具有高效、经济、安全等特点。目前输送管道正向大口径、高压力方向发展。管线钢在要求高强度的同时还要求具有高的低温止裂韧性和良好焊接性。而且20 世纪70 年代以来,各国石油、天然气的开发条件发生了明显变化,目前虽然天然气在输送前进行了净化处理,但H2S及水的存在引起管道腐蚀仍然不可避免。还有一些特殊油、气输送地区的管线钢也会发生腐蚀现象。管线内部硫化氢腐蚀是输气管线腐蚀的主要形式之一,这种腐蚀破坏主要是由氢致裂纹、硫致应力腐蚀开裂和及电化学腐蚀三种方式引起的[1]。为保证油气输送安全性,近年来管线钢对抗腐蚀能力,特别是抗氢致裂纹(HIC)和硫化物应力腐蚀(SCC)的要求越来越高。抗酸腐蚀管线钢是石油管线用钢生产难度最大的一类,其对钢水洁净度和连铸坯中心偏析的控制要求极高,在控制硫含量方面接近极限控制,所以抗酸腐蚀管线钢的开发对生产工艺,特别是炼钢工艺有非常严格的要求。通过近几年的摸索研究,工艺优化,成功开发一种铁水预处理→转炉→RH→LF→连铸生产抗酸管线工艺流程,实现批量化生产,产品质量稳定。

2 炼钢工艺流程

本工艺抗酸管线炼钢工艺流程:铁水预处理→转炉→RH→LF→连铸

3 成分设计

为保障管线的安全可靠性,在具有良好强度和韧性的同时,还必须保证其具有良好的抗酸性;抗酸管线钢在成分设计上,充分考虑各元素对铸坯偏析和抗酸性能的影响,大体上都是低碳、超低碳的Mn-Nb-V(Ti)系,有的还加入Ni、Cu、Cr等元素。代表钢种成分见表1。

表1 抗酸管线代表钢种化学成分(%)

成分 | C | Mn | P | S | Si | Alt |

X65MS | 0.02-0.04 | 1.20-1.30 | ≤0.012 | ≤0.001 | 0.20-0.30 | 0.015-0.050 |

4.1铁水预脱硫

为控制转炉终点硫含量,避免LF造高碱度渣脱硫影响夹杂物吸附,高炉铁水首先经铁水预处理进行脱硫。铁水预处理选用铁水包喷吹法脱硫辅助涌动式聚渣扒渣装置,铁水脱硫温降小,扒渣干净,脱硫率可达85%以上;保证入炉铁水中硫含量小于0.0030%,转炉吹炼后回硫量小于0.0020%。

4.2 转炉冶炼

将脱硫后的铁水采用顶底复吹转炉进行冶炼,向铁水中加入占铁水总量的10~15%的低磷、低硫自产废钢,充分利用顶底复吹转炉优势,冶炼前期合理控制枪位,做到早化渣,化好渣,尽快形成高碱度、高FeO且流动性好的初期渣,加强底吹搅拌,强化前期脱磷;中后期严格控制脱碳速度,避免炉渣返干和升温过快、过高导致回磷;转炉吹炼过程造渣料石灰50~65kg/t、轻烧白云石15~25kg/t,炉渣碱度控制在3.5~4.0;终点钢水碳含量控制在0.03%~0.05%,氧含量在0.06%~0.08%,磷含量≤0.010%,出钢温度控制在1650~1680℃,确保到RH温度不低于1580℃;出钢时采用挡渣操作,控制出钢时间不少于3.5min,渣厚不超过50mm,以防止回磷。根据终点碳和氧含量,出钢采用锰、铝弱脱氧,留氧出钢,控制钢包钢水中氧含量400~600ppm。

4.3 RH真空脱碳脱氧

利用转炉出钢后钢水中富余氧含量,通过抽真空降低[C]+[O]={CO}反应的CO气体分压,在真空压力80~100mbar保持2min;碳氧反应平缓后真空度控制在5mbar以内,采用大的环流气体流量1200~1400L/min进行真空循环,脱碳时间3~5min,自然脱碳后钢水终点碳含量要求控制≤0.012%;脱碳结束后对钢水进行脱氧合金化,控制钢中Alt:0.040-0.060%,脱氧后钢水中氧在20ppm以内,合金化结束真空保持时间≥15min,确保合金成分均匀和脱气效果。

4.4 LF炉深脱硫及夹杂物控制

LF到站后钢水温度较低,炉渣流动性较差,精炼前期采用短弧加热,控制底吹流量100~200 NL/min,避免前期埋弧不好导致钢水增氮;炉渣熔化后采用喂铝线和渣面上加铝丝的方式对钢水进行沉淀和扩散脱氧,根据过程渣况不断补充渣料,及时调整炉渣流动性和碱度,埋弧后可提高钢包底部吹氩流量至400~600NL/min,采用CaO-Al2O3-SiO2三元碱性渣系深脱硫,过程碱度控制在6.0~8.0,吨钢渣量控制在12~15kg(含转炉出钢渣料),渣中的FeO和MnO含量小于0.8%,精炼过程保持微正压,确保炉内良好的还原性气氛;精炼末期调整底吹流量100~150 NL/min,加入石英砂调整炉渣碱度,终渣碱度控制在5.0~7.0,使钢包顶渣处于粘度合适的液相区或固液混合区,有利于夹杂物吸附;精炼处理时间为35~45min,LF炉精炼终点硫含量可控制在≤0.0008%,碳含量为0.02%~0.04%;成分、温度合格后进行钙处理,钙处理采用无缝纯钙包芯线,控制[Ca]/[S]比(1~2),确保硫化物夹杂全部改性[2];喂丝速度200m/min,确保钙线在钢包中下部反应均匀,使钢水中夹杂物充分变性,同时降低钙线在钢水表面剧烈反应导致的钢水二次氧化;钙处理结束后软搅拌底吹流量精确控制在30~50Nl/min,软吹时间要求15min以上,使夹杂物充分的聚集、上浮。

4.5连铸浇注

4.5.1 做好保护浇注

钢包水口清理干净,加强引流砂的灌砂操作,确保钢包自流,避免连铸开浇烧氧,污染钢水;大包开浇前5min中包开始吹氩,一直到第一轮中包覆盖剂添加结束;采用从大包到中包使用长水口连接,通入氩气正压保护钢液;中包加无碳覆盖剂、中包浸入式水口,结晶器加管线钢专用保护渣等手段,做到全程保护浇注。连铸工序增氮控制在5ppm以内。

4.5.2过热度与拉速的控制

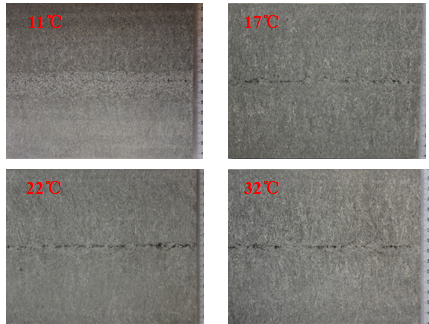

过热度控制10~20℃,低过热度恒拉速浇注;控制好水口的插入深度,严格结晶器水口对中,避免因结晶器钢水液面波动大,造成钢水卷渣。图1为不同过热条件下对应低倍质量。

图1 不同过热度条件下铸坯中心偏析

4.5.3设备精度控制

生产前 48小时内必须保证测量过一次辊缝;提高离线设备检修质量,保证在线辊列精度控制;稳定结晶器、二冷水温;执行低碳合金钢的冷却制度。合理使用电磁搅拌和动态轻压下技术,有效减小铸坯中心偏析;使用中包稳流器,改善中间包内流场,防止卷渣导致的外来夹杂物。

4.5.4铸坯缓冷

铸坯要求缓冷时间大于48小时;通过堆垛缓冷,有效的消除铸坯的组织应力、热应力;有利于氢的析出,降低了铸坯裂纹的发生。

5 实施效果

5.1成分控制

碳含量:转炉“高”碳、留氧出钢,充分利用RH真空过程自然脱碳以及LF精炼过程增碳控制,终点碳含量有效控制在0.035%以内,降低钢水夹杂物数量的同时也有利于炉衬的保护。

硫含量:通过铁水预处理深脱硫及扒渣处理,使用低硫自产废钢等优质原辅料吹炼,转炉出钢硫含量控制在0.0008%以内;RH 真空结束对钢水进行预脱氧,控制出站钢水氧含量20ppm以内;LF炉快速造白渣,精炼过程底吹氩搅拌工艺控制、白渣精炼时间≥30min等方式,钢水终点硫控制在0.0008%以内,有效降低连铸坯偏析及硫化锰夹杂的形成。

氮含量:转炉出钢弱脱氧,有效减少出钢过程钢水二次氧化;RH纯脱气时间≥15min,LF埋弧及全程微正压精炼,连铸保护浇注,钢中氮有效控制在0.004%以内,满足抗酸类管线钢冶炼要求。

氢含量:RH炉低真空度控制在100pa以下,纯脱气时间≥15min;合金、保护渣、中包等严格执行烘烤制度,减少辅料、合金等带入钢水中氢含量;控制转炉出钢硫含量≤0.008%,减轻LF脱硫压力,减少LF精炼过程渣料加入导致钢水增氢,钢水终点氢含量有效控制在2ppm以下。

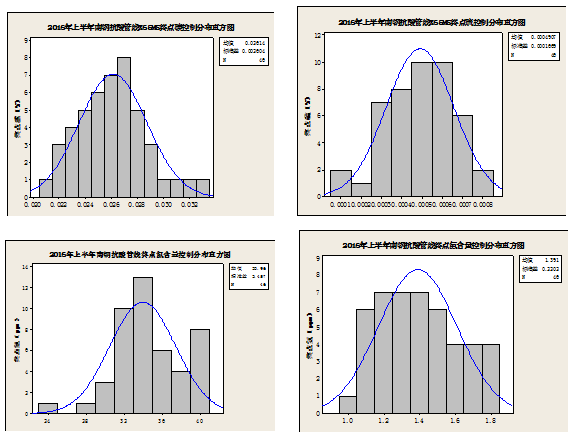

图2 抗酸管线钢重点成分控制

5.2夹杂物控制

在夹杂物控制方面,主要控制对抗酸管线性能影响最大的夹杂物类别:①细长条状类夹杂物:(影响非轧制方向和抗HIC性能):MnS类夹杂物;簇群状Al2O3类夹杂物;钙处理形成的较低熔点CaO-Al2O3夹杂物;②大型夹杂物(焊接区超声波探伤不合)[3-5]。

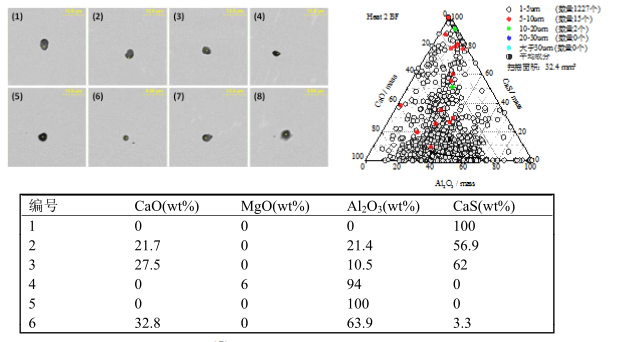

转炉采用“高”碳留氧出钢;RH真空脱碳,脱氧,低真空度下保证脱气时间;LF快速造白渣,控制合理的底吹工艺,精炼终点渣控制为(CaO ):50%~60%,(SiO2 ):7%~12%,(Al2O3):28%~35%,TFe≤0.80%,碱度R:5~7,LF精炼结束向钢包中喂无缝钙线,对夹杂物进行变性处理,同时对钢水进行软吹,保证夹杂物充分上浮,去除。采用ASPEX扫描电镜对铸坯样非金属夹杂物进行自动检测,连铸坯中夹杂物尺寸控制在20μm内,最小为1μm,夹杂物中心以CaO-Al2O3-MgO为主,外层附有CaS的复合态夹杂物,见图3。

图3 X65抗酸管线铸坯夹杂物分析情况

轧材中非金属夹杂物B类大多控制在1.0以下,基本无长条状MnS夹杂,控制效果如表2所示。

表2 X65抗酸管线夹杂物控制效果

样本数 | A 硫化物类 | B 氧化铝类 | C 硅酸盐类 | D球状氧化物 | DS单颗粒球状类 | ||||

细系 | 粗系 | 细系 | 粗系 | 细系 | 粗系 | 细系 | 粗系 | ||

237 | 0 | 0 | ≤0.5 | 0 | 0 | 0 | 0 | 0 | 0 |

9 | 0 | 0 | 1.0 | 0 | 0 | 0 | 0 | 0 | 0 |

2 | 0 | 0 | 1.5 | 0 | 0 | 0 | 0 | 0 | 0 |

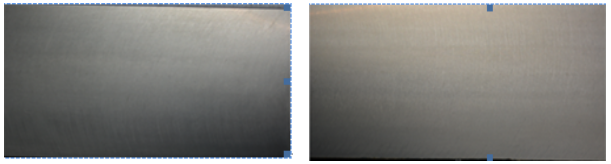

5.3 铸坯内部质量

对铸坯头、中、尾取低倍样进行检验,低倍检验结果表明铸坯组织较为均匀、致密,无裂纹、缩孔、气孔等缺陷,X65抗酸管线钢铸坯低倍评级和实物见表3、图4所示。

表3 X65抗酸管线低倍检验结果

板坯号 | 中心偏析 | 中心疏松 | 中间裂纹 | 角部裂纹 | 针孔状气泡 |

1630745904 | C0.5 | 0.5 | / | / | / |

1630745702 | C0.5 | 0.5 | / | / | / |

1630820803 | C0.5 | 0.5 | / | / | / |

1610785902 | C0.5 | 0.5 | / | / | / |

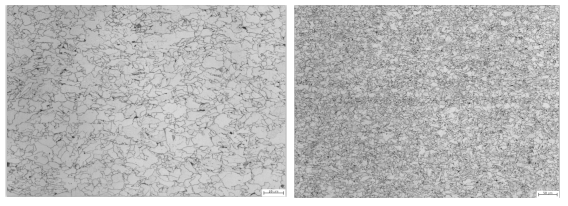

图4 X65抗酸管线低倍实物照片

5.4 抗腐蚀性

钢板进行HIC试验、SSCC试验,在板宽1/2、1/4处纵向取一组试样,按NACE TM0284规定进行HIC试验,试验溶液为A溶液,试验时间96小时,试验结果全部满足CSR≤2%,CLR≤15%,CTR≤5%;在板宽1/2处取3组试样,按NACE TMO177和ISO7539规定的采用4点弯曲法进行SSCC试验,试验结果试样未发生裂纹或断裂,图5所示。

1/4位置 200 1/2位置 500

图5 X65抗酸管线腐蚀后金相照片

6 结论

采用铁水脱硫预处理→转炉冶炼→RH真空脱碳处理→LF精炼→板坯连铸生产流程,结合低碳、超低硫、夹杂物形态控制的纯净钢冶炼技术实现抗酸类管线钢批量、稳定的生产。

使用该工艺技术生产X65及以下级别抗酸管线,成分控制稳定,其中[C]≤0.04%;[P]≤0.012%;[S]≤0.0008%;[N]≤0.0040%;[H]≤0.0002%;连铸坯低倍评级C类0.5级及以下;钢中B类夹杂物控制1.0级以下合格率99%以上,基本无长条状硫化锰夹杂,抗酸性能满足要求。

参考文献

[1] 梁成浩.现代腐蚀科学与防护技术[M].上海:华东理工大学出版社,2007.142-172。

[2] 余其红.钢水及其铸坯非金属夹杂研究[D].武汉科技大学,2007.

[3] 李正邦.超洁净钢的新进展[J].材料与冶金学报,2002.1(3):161-165.

[4] 潘秀兰,郭艳玲,王艳红.国内外纯净钢生产技术的新进展[J].鞍钢技术,2003(5):9-11.

[5] 许春雷.超纯净钢冶炼技术[J].宝钢技术,1996(4):1-5.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页