炉渣余热回收方法研究概况分析

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

炉渣余热回收方法研究概况分析李德军1 刘清海2 崔福祥2 于赋志1 许孟春1 李晓伟1(1海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山,114009;2 鞍钢股份有限公司鱿鱼圈钢铁分公…

炉渣余热回收方法研究概况分析

李德军1 刘清海2 崔福祥2 于赋志1 许孟春1 李晓伟1

(1海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山,114009;

2 鞍钢股份有限公司鱿鱼圈钢铁分公司,辽宁 营口,115007)

摘 要:针对炉渣余热回收是钢铁企业实现降本增效措施之一,对炉渣余热回收的当前现状进行了介绍,并对炉渣余热回收方式中的物理方式和化学方式的原理及方法进行了详细分析,对制氢方法和煤气化方法从热力学角度进行了计算分析,得出制氢方法中采用CH4与CO2反应为最佳,煤气化方法中采用C与CO2反应为最佳。同时还对化学方式进行炉渣余热回收存在的问题进行了阐述,并提出了解决问题的思路和方法为炉渣余热化学回收方法提供借鉴。

关键词:炉渣;余热回收;物理方法;化学方法;回收效率

Analysis of research situation about the method of waste heat recovery of slag

LI De- jun1, LIU Qing-hai2, CUI Fu-xiang2, YU Fu-zhi1 ,XU Meng-chun1, LI Xiao-wei1

(1. State Key Laboratory of Metal Material for Marine Equipment and Application,

Anshan 114009, Liaoning, China; 2.Bayuquan Iron & Steel Subsidiary Co.of Angang Steel Co.,Ltd.,Yingkou 115007,Liaoning,China)

Abstract: The waste heat recovery of slag is one of measures to decrease costs and increase benefit for steel enterprise. In this paper, the present research status about the waste heat recovery of slag is introduced, and the principles and methods about the physical mode and chemical mode of waste heat recovery of slag are analyzed in detail respectively. Based on the thermodynamics principle, by the calculation and analysis of the hydrogen production method and coal gasification method, the results show that: for hydrogen production method, the optimum reaction is between CH4 and CO2; for coal gasification method, the optimum reaction is between C and Co2. Meanwhile, the existing problems about waste heat recovery of slag by the chemical mode are described, and then the corresponding solutions are proposed..

Key words: slag; waste heat recovery; physical mode; chemical mode; recovery efficiency

负能炼钢是转炉实现节能减排,降本增效的重要技术之一。目前鞍钢生产过程中的高温炉渣中含有大量的显热能量还没有被回收,造成这部分能量被大量的浪费了。以转炉为例,转炉冶炼过程中所产生的高温液态钢渣一般约占转炉装入量的10%~15%,以装入量为100吨的转炉来说,在冶炼过程会产生10~15吨温度可达1450~1650℃左右的高温熔融态钢渣,其热焓值约为1670MJ/t渣[1-2]。以鞍钢一工区年产300万吨粗钢为例,每年可产30~45万吨的高温钢渣,则钢渣产生的热能能可达到5.01×105~7.52×105GJ。若将钢渣产生的热能能按60%回收,将回收的热能能转换成电能,按1GJ热能可转化成277.78kWh的电能,电能以0.53元/kWh的市场价格计算,则全年可额外创效4428~6108万元,具有很高的回收价值。随着钢铁行业亏损不断的加剧,若能够将转炉渣的热能进行回收创效,对于我国的钢铁行业实现可持续发展具有重要的意义。

1 炉渣热能回收现状

高温炉渣的热能回收可分为物理方法和化学方法两种方法。大多数的研究集中于物理回收方式,即以水、空气、蒸汽等为传热介质,通过它们将热量用于民用、预热物料、发电、等途径当中[3-7]。另外,利用高温炉渣热能对自身进行烘干处理以达到热能回收节约能源的技术在高炉渣的粒化处理工艺上也得到了应用[8]。但转炉产生的高温炉渣的热量由于难以储存,目前大多数钢厂的处理方法都是采用露天泼渣打水冷却,对炉渣进行降温或自然冷却,在其温度降至80~100℃后运到炉渣场进行储存。个别钢厂采用浅盘热泼法、闷罐法、粒化轮水淬法、滚筒法以及风淬法等对钢渣进行处理,但是这些处理方法使钢渣的热能回收效率都比较低,个别方法几乎没有得到回收 [9-11]。

2 炉渣热能物理回收方法

高温炉渣热能物理回收是指在热能回收过程中,采用的回收介质没有发生化学变化的一种回收方式。回收原理就是通过回收介质(通常是水和空气)与高温炉渣发生接触或间接接触利用回收介质与高温炉渣之间存在的温度差,将热量从高温炉渣中转移出来,从而达到高温炉渣热能回收的目的。

2.1 机械破碎法炉渣热能回收方式

通过机械破碎对炉渣热能回收的主要方法有固体颗粒冲击法、机械搅拌法和转鼓法,国外已经有了相关研究[12-14]。固体颗粒冲击法由瑞典Merotec公司开发,基本原理就是利用已固化的循环渣粒将新渣进行淬碎粒化,粒化后的炉渣被送入流化床换热,然后对其热量进行回收,装置示意图如图1所示。此方法可产生大约250℃的饱和蒸汽,热能的回收效率大约在65%左右。日本的川崎钢铁公司开发了一种以机械搅拌为破碎方式的炉渣热能回收系统,如图2所示。在该热能回收系统中,高温熔渣在一个碗状的容器中被搅拌破碎并飞向容器的侧壁,通过布置在容器侧壁的换热水管将炉渣热能进行回收,破碎后的炉渣细粉被送入到流化床,炉渣细粉与流化床中的空气完成热量交换,被加热的空气送往送往热能锅炉,该回收系统可使炉渣显热回收率达到59%左右。NKK公司用的另一种热回收设备是将熔融的高炉渣通过渣沟或管道注入到两转鼓之间,转鼓在电动机的带动下连续转动,转鼓中通入热交换空气,热量由转鼓内的输入的空气吸收实现能量回收,装置示意图如图3所示。通过转鼓对热量回收,受设备的限制该方法的热量回收效率波动比较大,一般在35~45%。

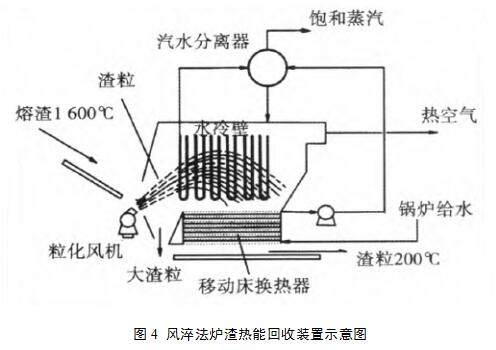

2.2 风淬法炉渣热能回收方式

风淬法与机械碎渣法类似,其原理是通过向炉渣内吹入高速空气,将炉渣击碎,然后对其热量进行回收,装置的示意图如图4所示。Mitsubishi和NKK对此方式进行了研究[15],首先将液态炉渣倒入倾斜的渣沟里,在渣沟下面设有鼓风机,当炉渣从渣沟末端流出时与鼓风机喷出的高速空气流接触被粒化,随之被吹到热交换器内,完成对炉渣热量的回收。该方法的热回收率可达40%~45%左右。

2.3 离心式炉渣热能回收方式

20世纪80年代由Pickering[16]等人发现利用离心力能够很好地将炉渣粒化为其热能回收可创造良好条件,并提出了转杯法热能回收系统,装置的示意图如图5所示,该方法的热能回收率可达到60%。随后,日本北海道大学的Akiyama提出了转碟法,2002年澳大利亚CSIRO的研究组对该方法进行了改进[17],被转碟甩出的渣膜采用高压空气对其进行破碎,空气被加热完成部分热量交换,破碎的渣粒落入到下部的填充床内,再对其进行热能回收,装置的示意图如图6所示,该方法的热能回收率可达58.5%。

2.4 物理回收方法中存在的不足

炉渣热能物理回收方法中普遍存在的问题就是热能回收效率低通常不超过60%。此外,为了提高炉渣热回收效率,不得对炉渣进行细化处理,以便将热量更好地提取回收,但随着细化的程度的提高,就要额外消耗更多的能量,从而导致有效的热量回收率降低,由于存在这样的矛盾,很难通过物理方法将回收效率提高。

3 炉渣热能化学回收方法

以化学方式回收炉渣热能其方法按其反应物和产物的不同可以分为两种,一种是制氢法,一种是煤气化法。通过炉渣的热量作为化学反应的热源进行热能回收,虽然国内外学者也都在此方面进行了相关研究[18-20],但对以何种反应才能够实现最佳的热能提取的论述比较少。

3.1 制氢法回收

在制氢法回收炉渣热能中,可以利用CH4与H2O(g)或CO2反应来实现热能的转换,其反应化学式如下所示。

CH4+ H2O(g)=3H2+CO (1)

△G01= 338544-252.32T

CH4+ CO2=2CO+2H2 (2)

△G02 257594-281.67T

通过上式可知,反应能够进行的最低温度分别为:T1=1342K=1069℃, T2=915K=642℃,而转炉产生的高温炉渣其温度在1450~1650℃范围内远远大于反应的初始温度,因此能够使上述化学反应顺利进行。根据能量守恒原理,反应过程中吸收的热量越多,则将热能转化成化学能就越多,因此反应能够从高温的炉渣中吸收多少热能是制氢法回收炉渣热能的关键参数。反应在进行过程中,吸收的热能可以通过焓变差值计算式(3)得出。

△H0=∑△H0生成物-∑△H0反应物 (3)

通过文献查出上述反应中各物质的焓变值将其代入计算式(3),得出各反应吸收的热能分别为:△H01=206.76kJ/mol,△H02=247.25kJ/mol 。为了比较制氢法回收炉渣热能效果,上述反应过程中反应的初始温度及吸收的热能比较如图7所示。

不难理解为了将炉渣的热能转化成化学能,过程中所进行的化学反应初始温度越低且吸收的热能越大对热能的转化能力就越好。从图7中可以看出,反应2中CH4与CO2反应不仅反应初始温度最低且反应过程中吸收的热能也最大,对通过制氢法回收炉渣热能的能力要明显好于反应1中CH4与H2O(g)反应。

3.2 煤气化法回收

对炉渣热量回收提取的另一种化学反应方法可以通过煤气化法,可以利用高温下C与CO2或H2O(g)反应来实现,其反应化学式如下所示。

C+CO2= 2CO (4)

△G04= 166550-171T

C+ H2O(g)=H2+CO (5)

△G05= 133100-141.65T

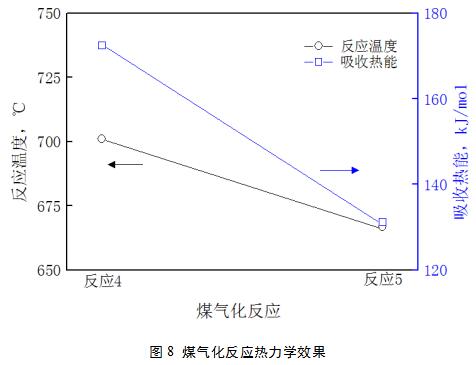

可知,各反应能够进行的最低温度分别为:T4=974K=701℃,T5=940K=667℃。通过(3)式可分别计算得出,△H04=172.44kJ/mol ,△H05=131.27kJ/mol,煤气化反应4与反应5的热力学效果如图8所示。

从图8中可以看出,煤气化反应4与反应5对于热能的回收从热力学角度来看各有利弊。从反应的最低温度上看反应4不如反应5效果好,由于反应4中C与CO2的煤气化反应需要的最低温度要比反应5中C与H2O(g)的煤气化反应要高,而在反应过程中炉渣温度会逐渐降低,从而会使反应受到限制,不利于对炉渣余热的吸收,但从反应吸收热能的能力角度来看反应4要比反应5效果好。

3.3 反应平衡常数

从以上的计算可以看出,在转炉渣温度范围内,虽然各反应都能够进行,但反应能否进行彻底则关系到该反应能否将热能最大程度转化成化学能。众所周知,反应的平衡常数是衡量反应进行是否彻底的一个重要参数,对以上各式的平衡常数在不同温度下进行了比较,其结果如图9所示。

从图9以看出,在转炉渣温度范围内,反应2的平衡常数最大,表明CH4与CO2的制氢反应进行得更彻底,热能转化成化学能的效率越高。反应1的平衡常数最小,表明CH4与H2O(g)的反应的制氢反应相对进行得不够彻底,对炉渣余热的回收能力有限。因此,对于以制氢法回收炉渣余热,应该选择反应2即CH4与CO2的制氢反应最佳。对于煤气化反应4与反应5,在炉渣温度范围内反应4的平衡常数略高于反应5的平衡常数,因此对于以煤气化的方式对炉渣余热进行回收,选择反应4即C与CO2反应相对比较理想。

3.4 化学方法回收存在的问题及解决方法

3.4.1 存在的问题

炉渣余热回收过程其实质是能量的转换过程,其能量转换过程的示意图如图10所示。在化学方法回收炉渣余热中,回收效果受限于参加反应炉渣温度影响,在前期炉渣温度要远高于反应的最低温度,反应能够顺利进行,但是随着反应物的不断吹入炉渣温度会不断降低,当炉渣温度低于反应的最低温度,反应将不能进行,此时无法继续完成对炉渣中剩余的热量的回收,这部分能量就会损失。而化学反应完成后,生成的气体温度一般也要高于反应的最低温度,生成产物气体中还含有一定显热热能,这部分热能如果不利用也会损失。此外,在整个化学反应过程中,也会有部分能量以辐射的形式而损失掉。根据能量守恒,这些损失掉的能量若是不能得到回收,那么炉渣的余热回收效率就要大幅降低。

3.4.2 解决的方法

从图10中能量流的转换来看,高温炉渣的热能和参加反应物的内能(化学能和热能之和)流入到炉渣余热回收化学反应系统,通过化学反应后,以生成物化学能、生成物显热能、炉渣剩余热能及反应过程中损失热能流出。其中,生成物化学能是以将炉渣热能转换成化学能固定到反应产物的高能化学键中得到回收,而其它流出能量还不能得到回收,根据能量守恒,若要提高炉渣余热的回收效率,就必须将参加反应后炉渣中剩余的热量以及反应后生成气体中的显热得到进一步充分利用。由于炉渣余热化学回收中的化学反应是吸热反应,提高反应物的初始温度将有利于反应的进行,为此采用反应后炉渣中剩余的热量、生成气体中的显热以及辐射损失的热能来加热反应物,提高参加反应物的内能,使炉渣余热回收化学反应系统流出的能量得到最大程度的回收利用,其调整后的炉渣余热化学回收能量转换示意图如图11所示。

4 结束语

随着钢铁企业成本压力的增大,如何实现降本增效是迫在眉睫要解决的问题,而高温炉渣余热回收技术不仅可以实现降本增效同时还能提高企业市场竞争力,因此得到了钢铁企业的重视。为此,本文对高温炉渣的余热回收方式中的物理方式及化学方式进行了详细介绍,并从热力学角度对化学方式中的制氢方法和煤气化方法进行了计算分析,指出制氢方法中采用CH4与CO2反应为最佳,煤气化方法中采用C与CO2反应为最佳。此外,对化学方式进行炉渣余热回收存在的问题进行了阐述,在此基础上提出了解决问题的方法,可以为炉渣余热化学回收方法提供借鉴。

- 上一篇:利比里亚粉矿在烧结使用的分析 下一篇:热态改性转炉渣转杯粒化试验研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页