永钢1080m3高炉长寿高效生产及新技术应用

来源:2019年第七届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

永钢1080m3高炉长寿高效生产及新技术应用张新天 陈亚飞 张子彬 朱卓平 黄庆华(江苏永钢集团集团有限公司) 摘要:对江苏永钢集团1080高炉近年来高炉炼铁技术和操作经验进行总结,在实践…

永钢1080m3高炉长寿高效生产及新技术应用

张新天 陈亚飞 张子彬 朱卓平 黄庆华

(江苏永钢集团集团有限公司)

摘要:对江苏永钢集团1080高炉近年来高炉炼铁技术和操作经验进行总结,在实践中不断总结提高,减少失误,保持高炉长期稳定顺行,达到高炉长稳久顺的目的,并对这3座高炉开炉后在生产实践中采用的新技术、新工艺以及自动化方面的进步,做简要的论述。

关键词:高炉、技术进步、炉役寿命、高炉L2系统、风温

江苏永钢集团有600~1080m3不同容积高炉10座,其中8#、9#、10#为3座1080m3高炉,这3座高炉采用相同的炉型。永钢焦炭全部外购,炼铁二厂1080m3高炉从开炉之初的4~-5家焦炭到近年来近20家焦炭供应厂家,焦炭质量波动较大,高炉操作人员克服了重重困难,各高炉总体上保持了稳定顺行,指标稳步提升,本文对永钢集团3座1080m3高炉开炉以来的操作和技术进步进行论述。

永钢1080m3高炉设2个铁口,20个风口,炉缸炉底采用优质碳砖+陶瓷杯结构综合炉底,炉腰、炉腹和炉身下部设4段铜冷却壁,炉底、炉缸和炉体1-13段冷却壁采用软水密闭循环冷却系统,配3座顶燃式热风炉,串罐炉顶,煤气采用自动取样,其中10#高炉设计之初采用了铁水摆动溜槽。8#、9#高炉于2016年将原4罐位改造为摆动溜槽受铁,优化了炉前出铁工艺;布袋除尘采用气力输灰技术,高炉鼓风机采用BPRT技术,鼓风脱湿,焦炭使用热风炉废气脱湿。2013~2015年,3座高炉分别投用了定压换炉技术、热风炉自动烧炉技术和自动换炉、高炉L2系统等技术,提升了高炉生产自动化、智能化水平,促进了高炉长寿和高炉技术和指标进步;2018年10月份,3座1080m3高炉在消化吸收国内外各家煤气回收技术基础上,通过改进完善,全面投用炉顶均压煤气回收技术,杜绝了粉尘外溢和放散噪音产生,改善了环境,取得良好的经济效益。

1技术指标情况

1.1 关键技术经济指标

江苏永钢集团8#、9#、10#为3座1080m3高炉,分别于2011年7月、2011年8月、2013年10月开炉。高炉设计系数3.0t/m3.d,设计年产量113.4×104t,燃料比520kg/tFe,设计寿命12年。通过操作人员合理控制,3座1080m3高炉年产量均超过设计产能,指标逐年攀升。

表1 炼铁二厂历年主要生产指标一览:

| 产量(×104t) | 利用系数(t/m3.d) | 富氧率 (%) | 煤比 (kg/tFe) | 燃料比(kg/tFe) | 备注 |

2011年 | 88.1 | 2.50 | 1.71 | 109.8 | 547.8 | 7月份8#1080开炉,8月份9#1080开炉 |

2012年 | 248.3 | 3.18 | 2.87 | 144.2 | 528.6 | 8#、9#2座高炉生产 |

2013年 | 285.7 | 3.27 | 3.14 | 160.1 | 520.7 | 10月份10#炉开炉 |

2014年 | 399.4 | 3.41 | 3.35 | 159.1 | 527.6 | 3座高炉生产 |

2015年 | 399.9 | 3.41 | 2.82 | 155.8 | 518.7 | 3座高炉生产,9~-12月份限产 |

2016年 | 387.4 | 3.30 | 2.84 | 145.0 | 518.2 | 3座高炉生产,1~-10月份限产 |

2017年 | 394.8 | 3.37 | 3.47 | 157.4 | 531.8 | 3座高炉生产 |

2018年 | 395.2 | 3.38 | 3.26 | 146.6 | 528.7 | 8#高炉11月份焖炉18天 |

永钢第1座1080m3高炉开炉后,铁水产量稳步提升,燃料比亦实现逐年下降。为简化数据,将3座高炉数据进行加权平均处理,表1为2011年开炉至今二铁厂(3座1080m3高炉)产量和燃料比数据,其中2015年铁厂年产量达到399.87×104t,2015年、2016年铁厂燃料比达到518.7、518.2kg/t,取得历史最好水平。

1.2 高炉顺行及长寿情况

第1座8#1080m3高炉于2011年7月份开炉后,后续2座高炉在总结8#高炉开炉成功经验基础上,对开炉装料和操作参数做了必要的优化,9#、10#高炉开炉一次成功,并实现短期达产达标,尤其是10#高炉,开炉第3天,即转入正常生产。各高炉在总体上保持炉况稳定顺行前提下,指标逐步提升。

截止2019年6月,永钢集团8#、9#2座1080高炉已连续生产近8年,单位炉容分别达到9675.6、9737.8t/m3,3座1080高炉炉缸炉底温度合理,炉体冷却壁及水管无一损坏,永钢8#、9#、10#3座1080m3高炉炉体冷却壁和冷却壁水管无一损坏,炉缸、炉底温度可控。开炉至今,3座高炉在近8年的生产期间,烧坏的风口5只,从3座1080高炉当前炉底、炉缸温度和炉身冷却壁温度情况看,各高炉有望达到或超过12年的设计炉役,实现高炉稳产、高效、长寿的目标,在与国内同行对标交流中,永钢1080m3高炉在同类型高炉属长寿高炉。第一座1080m3高炉自2011年7月份开炉至2019年6月份,近8年的生产中,3座高炉仅烧坏风口5个,风口使用寿命一般10至12个月,个别风口使用寿命达到14至16个月,绝大多数风口是在计划检修中更换的,长期稳定活跃的炉缸工作状态,减少了风口的在线烧损,也杜绝了风口漏水对炉缸耐材侵蚀及其对炉况不利影响。

表2 2019年2月份8#、9#1080m3高炉炉缸炉底温度:注:铁口标高9.33米。

8#1080m3高炉炉缸、炉底温度(单位,℃)

层数 | 标高,m | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

四层 | 10.89 | 204 | 183 |

| 179 | 149 | 157 | 167 |

| 155 | 143 |

|

|

三层 | 10.13 | 136 | 136 | 176 | 244 | 182 | 124 | 134 | 134 | 251 | 176 | 140 | 131 |

9.37 | 117 | 131 | 217 | 234 | 116 | 168 | 166 |

| 255 | 223 | 170 | 168 | |

8.61 | 181 | 174 | 234 | 241 | 197 | 155 | 171 | 211 | 355 | 264 | 211 | 207 | |

二层 | 7.85 | 195 | 186 | 319 | 327 | 350 | 369 | 301 | 227 | 325 | 307 |

|

|

7.04 | 158 | 147 | 226 | 174 | 266 | 267 | 172 | 181 | 183 | 241 |

|

| |

一层 | 6.14 |

| 394 | 396 | 515 | 414 | 418 | 173 | 426 | 145 |

|

|

|

5.69 | 100 | 316 | 95 | 159 | 176 | 207 | 257 | 101 | 318 | 168 |

|

| |

炉底 | 5.19 | 181 | 155 | 163 | 156 | 154 | 168 |

| 124 | 168 |

|

|

|

9#1080m3高炉炉缸、炉底温度(单位,℃)

层数 | 标高,m | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

四层 | 10.89 | 256 | 258 |

| 241 | 266 | 233 | 228 | 214 | 293 | 174 |

|

|

三层 | 10.13 | 147 | 155 | 221 |

| 141 | 196 | 141 | 154 | 157 |

| 85 | 140 |

9.37 | 203 | 197 | 209 |

|

|

| 137 | 197 | 195 | 182 | 226 | 147 | |

8.61 | 273 | 182 | 247 |

| 220 | 246 | 255 | 249 | 350 | 248 |

|

| |

二层 | 7.85 | 425 | 356 | 474 | 349 | 328 | 362 | 221 | 257 |

| 243 |

|

|

7.04 | 214 | 269 | 283 | 200 | 260 | 289 | 182 | 206 | 115 | 171 |

|

| |

一层 | 6.14 | 167 | 264 | 158 | 279 | 431 | 145 | 429 | 154 | 152 | 121 |

|

|

5.69 | 127 | 177 | 113 | 176 | 190 | 282 | 169 |

| 107 |

|

|

| |

炉底 | 5.19 |

| 176 | 135 | 157 | 153 | 165 | 140 | 185 | 136 | 187 |

|

2 高炉顺行及长寿的主要经验:

2.1 重视炉缸工作情况

炉缸活跃程度关系到高炉稳定顺行和技经指标,长期风速不合理,炉缸有堆积的可能。因此,各高炉以风口标准风速210m/s为基准,经常关注风量、风速是否达标,尤其是各类休风的复风恢复过程,以合理的标准风速和鼓风动能决定恢复进程(如风量使用和和开风口速度),并采取合理略高的渣铁物理热,以活跃炉缸,做到稳步、快速恢复炉况。

2.2 重视休、复风管理

高炉休风一般分为计划休风、非计划休风,或按照休风时间长短分为短期休风和长期休风,无论哪一种休风,都会对高炉炉况带来影响,因此,高炉生产中应尽量减少各类休风,降低高炉休风率。开炉后,铁厂通过加强设备和工艺操作管理,加强设备寿命周期管理,提高现场设备点检维护和检修保障水平,各高炉休风率逐年降低。2012~2018年,8#、9#、10#3座高炉年均休风率0.56%(日历时间),2016年达到最低0.48%,低休风率降低了休风对高炉炉况的不利影响,有利于炉况的长稳久顺。

虽然休风对炉况有不利影响,但关键设备更换维护是必不可少的,同时,高炉必要的休风也是炉况调整的有利时机。针对计划休风,提前做好休风方案,对休风料的数量、质量、加入位置、加入时机和需要调整的风口(风口直径、长度)等参数予以确认,休风过程中可根据实际情况适当微调。

工艺条线外,针对每次休风,设备、安全条线也有完善的方案和预案,保证检修工作有条不紊,一般不做计划外的检修项目。在检修中发现重大设备问题,马上召开现场会,各条线共同协商制定临时方案再检修,这些管理措施保证了高炉休风的合理、有序、可控。

对于非计划和事故情况下的低炉温休风,要高度重视。1080高炉开炉之初,由于对非计划休风和复风后的炉温管理不够重视,导致炉况长时间波动,炉缸温度不足导致炉缸活跃性差是根本原因。经过总结,逐步形成了复风后不以化学热为考量因素,快速提高铁水物理热为目标的操作思路,通过强化复风炉温管控(铁水物理热),此后的各类休风炉况恢复都很成功。

2018年6月份,8#1080m3高炉一次14小时计划休风,对休复风焦炭加入量和加入位置进行准确控制,复风后6小时全风,8小时全氧,实现了快速恢复炉况的目标。

表3 8#高炉2018年6月份计划休风前后炉温:

炉次号 | Si(%) | S(%) | T理(℃) | 注: |

0984 | 0.53 | 0.025 | 1500 | 休风前炉温 |

0985 | 0.87 | 0.020 | 1441 | 复风第1炉 |

0986 | 1.01 | 0.012 | 1456 | 复风第2炉 |

0987 | 1.16 | 0.016 | 1500 | 复风第3炉 |

2.3 重视铁水[Si]、[S]配合

渣铁流动性的关键因素是温度,除此之外,炉渣流动性与炉渣成份关系很大。生产中一般通过调节炉渣成份达到调节铁水的硫含量控制质量的目的,而过高的炉渣二元碱度会导致炉渣流动性恶化。相同配料条件下,铁水硅含量增减,带来炉渣二元碱度的升降,从而影响铁水[S]含量和铁水质量。铁水中硫含量除了以上因素外,还与炉缸工作状态、硫负荷、渣量及炉渣中的其他成份有关。

相同物理热下,[S]含量过低,铁水流动性变差,对炉缸工况和炉况顺行带来不利影响。因此生产中必须及时根据铁水硅含量及时调整炉渣碱度以调节铁水[S]含量,保证铁水流动性,通过合理的炉渣、铁水流动性活跃炉缸,保持炉况长期稳定顺行。

为保持公司用料整体目标,保持物料供应平衡,在公司用料配比整体要求下,允许各高炉根据自身情况自主选择炉渣碱度,以保证铁水[S]在0.020~0.035%内,以此调整炉渣R2,对于铁水[S]含量连续低于0.020%的,要求其尽快降低炉渣碱度,以提高铁水[Si]含量。并且,允许个别高炉的料种比例比规定有小范围偏差,以保证高炉自身脱硫要求,保证炉况稳定顺行。

2.4 休复风快速恢复技术

快速引煤气:开炉之初,各高炉复风到引煤气,一般要30~40min甚至更长,炉顶不引煤气,高炉无法大幅度加风,严重影响炉况恢复进程。为加速炉况恢复进程,铁厂会同公司煤气和安全管理部门,经过讨论论证,改进煤气检验方法和引煤气方式。改进后,各高炉复风后5~10min引完煤气。引煤气结束,随着加风进程管理恢复炉顶高压,复风1~1.5h加风到70~80%,到第1次出铁前风压达到260~300kPa,高风压可以保证炉内冷渣铁尽快排出,腾出下料空间,使休风焦炭尽快加热炉缸,加速炉况恢复进程。

合理加入休风料:提前计算好休风料的碱度及负荷,将休风料(净焦及其他熔剂)严格按照规定分段加入炉内,保证复风后休风焦炭在1~2h进入炉缸,尽快加热炉缸,保证炉缸热量充沛;同时,休风料中控制适当低的Al2O3含量和炉渣R2,有利于提高渣铁流动性;

堵风口保证合理鼓风动能:采取堵风口恢复,12~16h的计划休风,一般堵3~4个风口,根据恢复进程,可在2~8h捅开全部风口。在实践中,为提高堵风口的可靠性,并保证风口好开,现场人员总结出了用轻质砖堵风口的办法,保证了风口堵牢、易开,提高了炉况恢复的可靠性。

2.5 严禁过度发展边缘:

第1座1080高炉开炉之初,铁厂通过各类管理制度,严禁长期过度发展边缘气流。软水一串到顶+炉腰炉腹铜冷却壁壁的冷却工艺,常见问题是铜冷却壁渣皮不易稳定,操作中以维持炉体热负荷合理来防止冷却过度,从而保持炉腰炉腹渣皮稳定。为此,高炉本体软水总温差控制在2.5~4.0℃内,冬季适当提高进水温度,降低炉腰炉腹的冷却强度。同时,软水水质水质管理等一系列管控措施,保证了3座高炉生产近8年,冷却壁及水管无一损坏。炉体冷却系统的正常工作,也保证了高炉的稳定和寿命。

2.6 合理低硅冶炼:

日常操作中,高炉[Si]按0.30~0.50%控制,物理热以1480~1500℃为目标,坚持低硅不低热,物理热优先的原则。为保证低硅冶炼目标的实现,高炉在保证铁水[S]≥0.020%的前提下适当提高炉渣R2,确保铁水物理热及铁水质量。

2.7 高风温操作:

两座1080m3高炉热风炉煤气空气双预热,用板式预热器将煤气和空气分别预热至300℃和200℃,生产中,要求各高炉全关混风操作,风温稳定在1200~1240℃。高风温操作,保证了低硅冶炼的实现,也有利于降低高炉燃耗,优化高炉指标。

3 新技术应用

2013年-2016年,1080高炉分别投用了热风炉定压换炉、自动烧炉和自动换炉、高炉L2系统和铁水摆动溜槽等技术,提升了炼铁自动化、智能化水平。

3.1 铁水摆动溜槽改造:

2014年起,我们开始对8#、9#高炉的4个罐位模式进行改造。4罐位的工艺对高炉生产影响很大,主要弊端有:1、每炉的尾罐兑到下一炉,导致罐满未风堵口时有发生;2、每炉需要4个铁水罐,因此在线铁水罐多,周转率低;3、弯沟点多线长,检修和维护工作量大,浪费人力物力,检修时影响生产;4.为保安全,出铁必须等3个以上的铁水罐到位才能开口,出铁间隔较长。

2015年,铁厂用近半年时间完成了8#、9#高炉摆动溜槽改造,改造后,摆槽优势很快显现出来:1、罐位由8个减至4个,每个铁口只有2个罐位,炉下有2个铁罐即可出铁,出铁间隔由25min以上下降到10~15min左右;2、摆槽使每炉配罐达4个以上,消除了未风堵口现象;3、在线铁水罐减少,铁水罐周转率提高,铁罐运行成本下降;4.铁水支沟长度缩短,降低了炉前修沟工作量及其对高炉操作影响;5.支沟长度缩短及罐位减少,减少了炉前除尘抽风点,降低了炉前除尘电耗,改善了炉前环保效果。

3.2 热风炉智能化技术:

定压换炉:高炉PLC和鼓风机PLC之间通过电缆通讯,并对8#1080高炉鼓风机程序进行了优化,换炉期间对鼓风机静叶进行实时调整,保持换炉送风管路压力平稳。经过长期探索调整,实现了定压换炉的目标,换炉风压波动从原来的15~20kP降低到3kPa左右,换炉时间由15~20min缩短为8~10min,降低了换炉时热风工的劳动强度,提高了炉况稳定性。

第一台风机定压换炉功能实现后,其他高炉迅速跟进,利用休风时机做程序调试和完善,到2014年底,各高炉均实现了定压换炉。

从上图可以看出,热风炉换炉时热风风量增加,压力平稳;换炉结束,鼓风机自动回到换炉前静叶角度,风量风压恢复到换炉前状态。

自动烧炉(优化燃烧)技术:2016年,由于外协公司的自动烧炉软件无法满足我厂要求,技术人员决定开发自动烧炉软件。在此后的一年多的实践中,软件和操作人员密切配合,在热风炉PLC上实现了自动燃烧。永钢热风炉自动烧炉软件主要功能:1.自动跟踪煤气压力波动情况,自主优化空燃比参数,大幅节约高炉煤气;2.在规定的燃烧周期内,自主决策控制大烧和小烧进程,保证热风炉拱顶、烟道温度达标;3.在故障检修等异常情况下,系统自动控制燃烧进程,保证短期内达到烧炉目标;4.通过优化程序连锁,实现了热风炉自动换炉,换炉过程中实现风压稳定,换炉结束后系统自动切入自动烧炉,并在烧炉过程中优化烧炉参数,节约煤气,自动优化烧炉使煤气单耗较使用前下降6.5~11.5%。

定压换炉、自动烧炉、自动换炉技术的实现,使热风炉实现了全自动操作,大幅降低现场人员劳动强度。热风炉系列优化技术在提高自动化、智能化水平的同时,也因为节约了大量煤气提升了企业的经济效益。

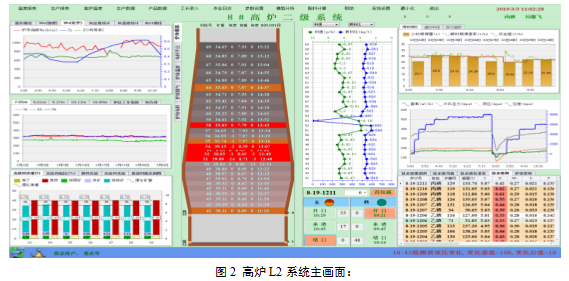

3.3 高炉L2系统

高炉二级系统(L2)是在炼铁工艺和自动化人员配合下共同开发的一种高炉操作管理软件,实现部分专家系统功能。2013年上线后,软件开发人员不断根据工长、炉长提出要求,完善系统模块,提升系统功能,目前该系统已成为高炉工长、炉长操作的重要辅助工具。

L 2 系统主要功能:

(1)高炉炉身仿真:

每次探尺探尺动作,触发一次计算,根据冶炼周期,自动计算后用图形(或列表)直观显示当前炉内各批物料在高炉内部的位置,并图形展示每批料的矿批、焦批、碱度、焦比、煤比、燃料比及趋势,对入炉的异常料批(如净焦、酸料)在到达风口前进行报警;

(2)各类电子报表:

自动记录高炉各项操作参数,生成操作日志及其他电子报表,并可根据需要导出各种格式,减少记录工作量和人工记录的误差;

(3)高炉出铁管理:

记录各铁口工作情况,生成出铁时间、出铁间隔、出渣时间、出铁速率情况,生成出铁管理报表;

(4)各类关键参数趋势图形展示:

记录并展示炉内煤比、焦比、燃料比、炉热指数(法国钢铁研究院Wu指数)、炉渣R2(R3、R4)、煤气利用率等趋势;

(5)自动配料及料单传输:

自动采集检化验系统里面最新物料成份,按照规定炉温计算(校核)焦炭负荷、燃料比、煤比、炉渣成份等装料参数,配比符合要求后,二级系统(L2)生成变料单,并发上料操作电脑(L1)执行并发回上料操作反馈(变料批数、操作人信息等)。自动配料及其电子变料单减少了人工计算和手写工作量,减少了人工输入各物料成份的工作量,大幅降低了人为变料错误。

(6)上料数据采集:

采集上料PLC上每批入炉物料中各种物料的重量、下料时的料线、布料时间、布料角度、炉料负荷、焦比、碱度等参数,并有炉料结构饼图、实际重量柱状图等展展示方式。入炉料采用图形展示后,可直观发现称量错误。根据炉料实际入炉时间,精确计算1h实际料批,再以此计算小时燃料比,用实际料速核算出来的燃料比为高炉操作人员调节炉温提供了重要依据。

4 结语

江苏永钢炼铁在3座1080m3高炉开炉后,技术人员持续总结提高,不断完善操作和工艺管理,保持了高炉炉况的稳定顺行。在此基础上,通过摆槽改造、热风炉智能化和高炉二级系统(L2)等技术革新,为高炉稳定提供了重要外部技术保障,实现了高炉长寿和技经指标的提升,取得了良好的经济效益。

- 上一篇:连铸混浇技术开发和质量控制 下一篇:板坯结晶器跑锥机理分析及优化

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页