165*225连铸坯表面凹陷原因分析和控制

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

165*225连铸坯表面凹陷原因分析和控制王明元1 刘明秀1 潘宇1 张小华1 袁智2 李海涛2(1.钢铁研究总院华东分院,江苏 淮安223000,2.东方润安集团有限公司,江苏常州 213100) 摘 要…

165*225连铸坯表面凹陷原因分析和控制

王明元1 刘明秀1 潘宇1 张小华1 袁智2 李海涛2

(1.钢铁研究总院华东分院,江苏 淮安223000,2.东方润安集团有限公司,

江苏常州 213100)

摘 要:Q195钢通过控制保证连铸设备精度,重新优化渣系,稳定浇铸过热度、拉速 ,保证水口插入深度,提高结晶器一冷水质指标及优化水缝流速,加大足辊冷却水量,使Q195和Q235铸坯凹陷量明显改善。

关键词:Q195;工艺和设备优化;铸坯凹陷改善。

1 前言

连铸坯表面凹陷分为横向和纵向凹陷;纵向凹陷平行于角部,有连续的和断续的,严重的铸坯内部会产生皮下和中间裂纹。

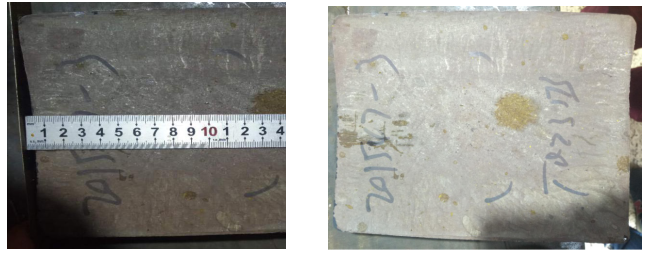

东方特钢二炼钢分厂新转炉投产以来,3#连铸机生产的Q195和Q235B矩形坯165mm×225mm窄边产生严重的凹陷(见图1、2),达到4-5mm,影响了产品质量。

图1 图2

2 原因分析钢中化学成分控制范围 表1

钢种 | C% | Si% | Mn% | P%≤ | S%≤ |

Q195 | 0.06∽0.12 | 0.12∽0.30 | 0.25∽0.50 | 0.045 | 0.050 |

Q235B | 0.12∽0.20 | 0.12∽0.30 | 0.30∽0.70 | 0.045 | 0.045 |

对碳素钢含碳量为0.09%~0.17%时,钢水在结品器弯月面区形成的初生坯壳,在固相线温度以下25℃~50℃时发生包晶反应(δ+L→γ),并伴随较大线收缩,坏壳与结晶器壁脱离产生大的气隙,结品器导出热流减少,坯壳变薄,而且厚度极不均匀[2]。当坯壳所受应力超过其抗拉强度时,坯壳表面产生凹陷。资料显示:碳在0.10%~0.12%,发生包晶反应后,钢的线收缩最大,结晶器内凝固坯壳极不均匀,凹陷也最严重。

2.2结晶器保护渣性能的影响

保护渣性能影响凹陷主要是渣子粘度和渣子熔化速度;渣子粘度不合适影响渣子的铺展性和熔化性,导致渣膜不均匀,结晶器传热不匀匀,局部厚度不均匀,促使凹陷发生。渣子熔化速度直接影响液渣层厚度。

2.3水质的影响

如冷却水水质不达标,使铜管冷却面有各种颜色的附着物影响传热效率;铜管外壁面无附着物而整体发黑,冷却不好,壁面温度过高氧化,严重的会引起铜管变形;如果附有棕黑色铁氧化物,冷却水没加处理剂时管道与总成内部腐蚀物产生的铁氧化物附着;浅黄色厚附着物,特别是在弯月面处最厚,一定是冷却水没加处理剂。

2.4结晶器装配的影响

水缝偏差大,冷却不均匀,零段支撑辊装配精度不够。

2.5工艺操作的影响

1)一冷冷却强度大,增加弯液面热流密度,增加坯壳线收缩。

2)侵入式水口不对中

中间包侵入式水口不对中、歪斜,浇注过程中钢流中心偏移,冲刷坯壳。

3)保护渣加入不当

操作时由于责任心不强,向结晶器内推入保护渣不能均匀覆盖钢液面或未及时捞出铜管四周渣团,造成液渣不能均匀侵入气隙起到润滑作用,影响均匀传热。

4)结品器液面波动

生产中由于塞棒不好用,或其它事故造成拉速频繁变化,结晶器液面波动较大,影响保护清润滑作用。

5)过热度高超过1555℃,拉速高,结晶器内坯壳厚度减薄。

6)水口插入深度不合理,影响保护渣熔化效果。

7)零段配水比例不合理

3 措施

3.1 连铸工艺操作和设备要求

表2

序号 | 项目 | 要 求 |

1 | 结晶器水质 | 定期检查、冲洗过滤器,保证过滤效果。 |

2 | 一冷弱冷 | 将结晶器水流速12-11m/s调整为9-10m/s。(100-110m3/h) |

3 | 过热度和拉速匹配 | 过热度20-35℃,过热度超出时,适当调整拉速,保证出结晶器的坯壳厚度,防止坯壳太薄,导致凹陷。 |

4 | 水口插入 深度 | 80mm-100mm。 |

5 | 足辊段冷却 | 为了增加铸坯的坯壳厚度,采用加大分配比。 |

6 | 浸入式水口对中 | 对中偏差≤5mm。 |

7 | 液位波动 | 液位波动≤±3mm。 |

8 | 结晶器铜管的装配 | 严格按照规定装配结晶器铜管,保证水缝精度4±0.2mm,零段支撑辊装配精度误差<0.2mm,做好台账记录。 |

3.2 外部要求

外部参数调整 表3

序号 | 项目 | 要 求 |

1 | 水质 | 达到连铸机设计时的参数要求。 |

2 | 结晶器保护渣 | 结合结晶器保护渣的生产厂家,对保护渣的相关参数粘度和熔速进行调整,保证保护渣的传热效果,防止传热差或过快,影响一冷的冷却。 |

4 效果

通过连铸结晶器一冷水流速从12-11m/s调整为9-10m/s,降低结晶器内冷却强度及初始凝固坯壳收缩,二冷比水量从0.45kg/L,调整为0.50kg/L;水处理承包商保证一冷水质品质;操作方面保证水口插入深度和对中偏差,严格控制结晶器和足辊的对弧、对中以及二冷设备的精度;同时优化了保护渣的粘度和熔速等性能指标,铸坯凹陷缺陷取得明显的改善效果。

前后凹陷对比如下: 表4

序号 | 钢种 | 规格mm | 炉号 | 凹陷深度mm | 备注 |

1 | TQ235B | 165×225 | 201547-3 | 4.5 | 攻关前见图1 |

2 | Q195 | 165×225 | 102185-4 | 1.5 | 攻关后见图2 |

图3攻关前 图4攻关后

5 结束语根据以上生产中实施的方案,Q195钢种及Q235B 165*225连铸坯表面凹陷得到很大的改观,主要措施如下:

1)降低结晶器一冷水冷却强度。

2)优化保护渣的使用性能,保证其传热的均匀性。

3)将钢液过热度控制在20-35℃范围内,恒拉速浇铸,保证出结晶器的坯壳厚度。

4)严格按照规定装配结晶器铜管,保证水缝精度4±0.2mm,零段支撑辊装配精度误差<0.2mm。

5)一冷水质的改善。

参考文献:

[1] 田燕翔主编.现代连铸新工艺、新技术与铸坯质量控制[M].北京:当代中国音像出版社,2004 .

[2] 蔡开科,程士富主编.连续铸钢原理与工艺[M].北京:冶金工业出版社,1994

[3] 冯捷,贾艳主编.连续铸钢实训[M].北京:冶金工业出版社,2004.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页