超高连铸拉速和一冷传热简述

来源:唐杰民译|浏览:次|评论:0条 [收藏] [评论]

超高连铸拉速和一冷传热简述连铸高拉速已经成时髦好像现代化连铸技术重要标志之一就是高拉速,特别是在生产普碳钢连铸机上普遍常用了较高拉速生产模式,以150mm连铸方坯为例,目前国内一般的…

超高连铸拉速和一冷传热简述

连铸高拉速已经成时髦

好像现代化连铸技术重要标志之一就是高拉速,特别是在生产普碳钢连铸机上普遍常用了较高拉速生产模式,以150mm连铸方坯为例,目前国内一般的拉速都是在3~4m/min左右,每一流铸机产能突破了25~30万吨/年,与十几年的拉速相比有了显著的提高。但是看到欧洲几家的冶金设备制造商宣称他们的铸机能够达到7m/min,甚至9m/min的拉速,这么高的拉速对于常规的连铸机设计、制造和组织生产来说是不可想象的。也看到文献中宣称使用波纹管式结晶器铜管,拉速稳定在4m/min以上,但是我没有现场看到这样的拉速来生产,我曾经几次到意大利乌迪内看达涅利的月亮工程,这台连铸机将电炉和轧钢结合在一起,据说能够达到6m/min的拉速,铸坯不用切断,通过很长的隧道窑补热后进入轧机直接轧制,但遗憾的是没有能够亲眼看到使用这么高的拉速来生产,现场总是3.5m/min的拉速,这样只能将铸坯切割成定尺,进入隧道窑补热后进入轧机轧制。从中国目前的现实角度上看,还没有看到一台小方坯连铸机能够达到6m/min以上的拉速正常生产,要实现这个超高拉速,看来还是要等待一段时间。据欧洲几个冶金设备制造商介绍他们的正常生产拉速已经达到7m/min以上了,只要一流连铸对应轧钢连轧机组,就能够年产60万吨钢材,但是到目前没有看到生产厂家的报道,是否具有强大的竞争力,整个机组的配套是否成熟,连铸机顺产状态如何,与轧机之间的衔接是否合适,成材率和产能效率是否达到要求,对现场条件的要求,比如对钢水温度和成分要求,对冷却水质的要求,对操作工技术水平和熟练程度的要求,对自动化的要求等等,希望看到厂家写的资料介绍,不能仅听设备制造商的一面之词。组织生产的钢铁企业需要的是成熟先进的技术,是能够给他们带来高效益的装备技术。时髦不实用反而是危险的,毕竟建设钢厂资金投入量巨大,风险也是存在的,如果在装备技术环节上再有大的风险,项目成功的可能性就要打折扣了。

为什么无头轧制需要5m/min以上的咬入速度?

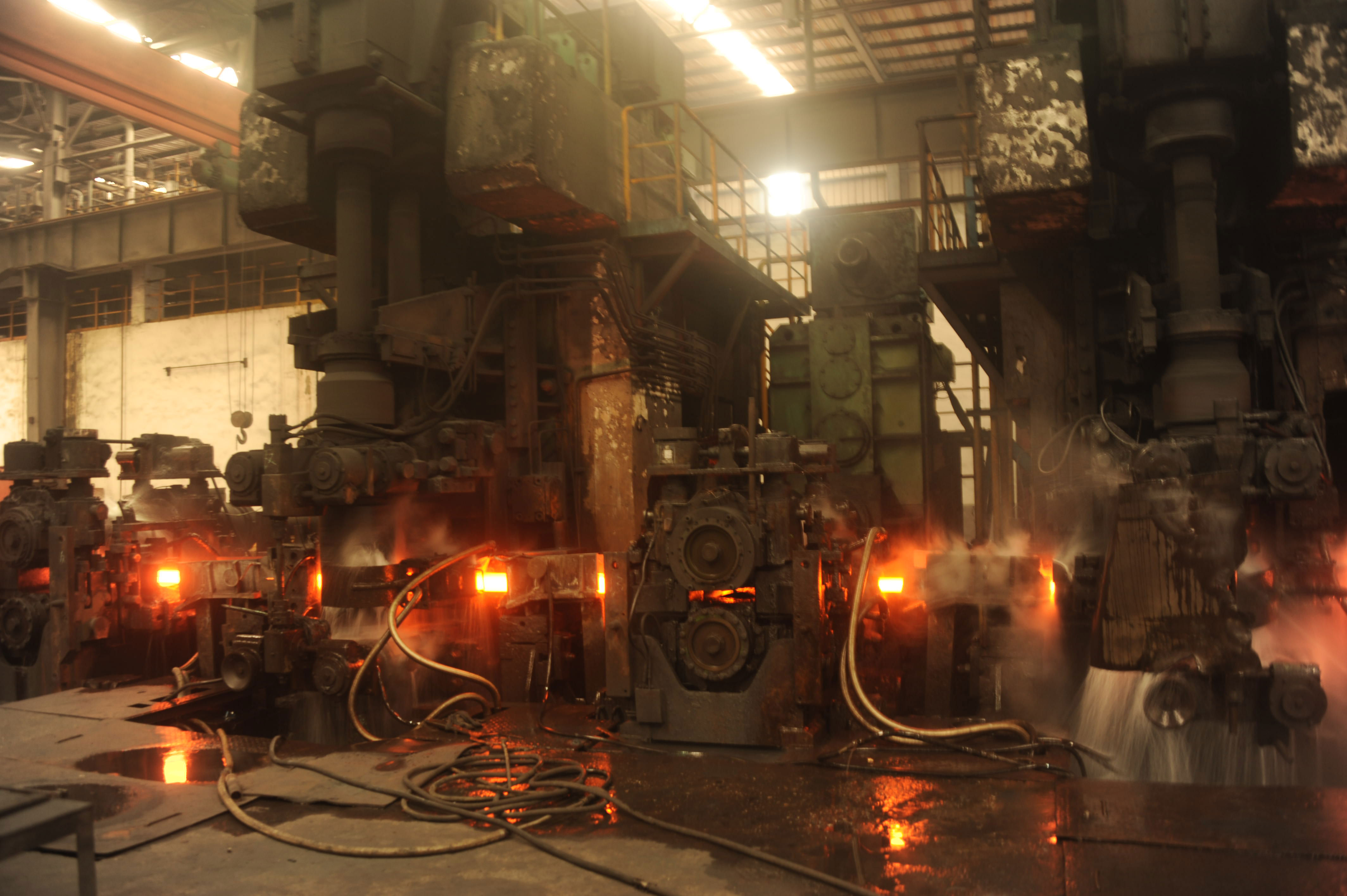

为什么构成连铸连轧的布局模式需要连铸达到5m/min以上的拉速呢?这也是轧钢连轧第一道次要求的最低咬入速度,其根本原因为了防止烫辊,这与轧辊的传热和散热有关。过低的咬入速度和轧制速度将造成轧辊散热条件恶化,从而影响轧辊的机械性能,轧辊温度过高,轧辊强度下降,在大轧制力和轧制扭矩的作用下容易断辊,造成工艺事故。同时过高的温度将造成孔型冷却不足,轧槽磨损过重,增加了轧辊使用量。所以连轧第一架轧机的咬入速度就决定了连铸连轧工艺的连轧拉速不能低于5m/min。

粗轧机由于考虑到咬入条件和巨大的轧制压力,轧辊直径较大,虽然连铸机以4m/min的高速拉速生产,但对于粗轧机前几架轧辊传热来说还是条件恶劣,不能实现连铸连轧,原因是:

轧辊直径大,造成了变形区较长,

压下量大,变形区变长,

咬入速度低,经过变形区时间长。

上述三个因素造成了铸坯和轧件通过变形区时间变长,铸坯和轧件有充足的时间接触传导传热,如果不能平衡或者减小轧辊的表面和亚表面增加的温度,势必经过一段时间由于温度的积累造成轧辊温度过高,影响孔型的耐磨性和轧辊的强度,将要出现断辊等事故。

如果要达到铸坯传导传热进入到轧辊热量和离开变形区后的冷却带走的热量能够平衡,这就可以保持连轧的一个基本条件了,这个平衡最低拉速就是6m/min,为了保险如果你能够达到更高的拉速最好。

我们看到的薄板坯拉速可以在5m/min范围内实现无头轧制,那是因为薄板坯的厚度与棒材轧机相比还是较低的,薄板坯的厚度一般在70mm以下,而小方坯厚度在150mm以上,变形区长度不一样的,所以棒材的连铸无头轧制工艺难度更大,需要更高的拉速来适应。

当然如果轧机的粗轧机采用横列式布置,就不存在这种问题,比如使用一架550轧机,将150mm方坯经过几个道次减小其断面后,比如75方坯,再进入到后面的连轧机组轧制。这种布置特别适应于年产50万吨电炉钢生产模式,采用三机三流铸机生产,切割成6米定尺后,直接送入粗轧机轧制。这样就可以使用2.7-3.2m/min的拉速生产,达到免加热直接轧制的目的。

超高拉速带来的益处和不好

超高拉速组织生产的目的就是要达到无头轧制的目的,无头轧制的益处就是避免轧制头尾的冲击,整个轧制线上达到温度和尺寸的均匀,减小轧辊磨损,减轻对设备的冲击,不需要机组之间的飞剪切头或切尾,提高钢材的定尺率和成材率,对轧钢是较为有利的。

但是超高拉速也是一个双刃剑,有利有弊的,钢铁企业必须考虑现实问题:

超高拉速连铸机号称能够达到高的生产效率,猜想单流连铸机造价高昂,其建设投资之巨,可能会远超过多一流的连铸机投入。

维护保养之难,如果没有精心的保养,超高拉速的漏钢和质量事故也是不断的,

铸坯内在质量的保证难度增加,特别是最中心部位的缩孔和疏松加重,对轧钢的压缩比的要求增大,增加铸坯和钢材的偏析。

操作要求之精心,对钢水过热度要求之高,就是担心目前的生产和职工素质不能适应,往往不能达到高效生产的效果,结果生产成本上升。

备件加工精度和价格成本增加。

按照当前绝大多数国家的现实状态,还不如增加一流铸机来保持正常拉速合理有效。再则就是铸坯内部质量问题始终是高效连铸的一个心病,也是阻挡高质量铸坯提高拉速的根本原因。

小方坯高拉速这种模式由于质量问题,所以仅仅局限在普通钢材生产上,比如建筑用螺纹钢和线材,基本上是碳锰系列钢,力学性能要求不高,对偏析等要求较低,可以使用高拉速来生产。

我始终呼吁轧钢工序要正视高拉速连铸带来的缩孔和疏松级别加大的问题,在目前的技术水平阶段上连铸内部组织这些缺陷不可避免,需要轧钢工序从加热和压下制度来解决,同时对于免加热系统铸坯长度上的温度不一致现象给与必要的修正克服,当然对于真正意义上的连铸连轧就没有这个头尾温度差的问题了。

现代技术发展高拉速或者超高拉速,甚至达到了与轧钢机构成连铸连轧的模式,比如薄板坯连铸连轧技术就是当今的代表之作,占据着带钢生产相当大的比例,我国就有十几条这样的生产线,意大利克莱莫亚的薄板坯连铸连轧技术,即ESP技术,是当今世界上第一个实现不切断铸坯直接无头轧制的系统,2009年参观的时候其拉速达到5m/min,在相当长的一段时间内铸坯没有剪切分段。经过三机架粗轧机后的轧件进入感应加热器段补热,将铸坯温度从850℃提高到1000℃以上,随后进入到精轧机组轧制,薄板成品经过层流冷却后由一台高速飞剪分段,分段的带钢分别进入3个地下卷取机。

要达到与轧机构成连轧关系,连轧拉速必须达到5m/min以上,也就是轧钢机第一道次的咬入速度必须大于0.08m/s以上,只有达到这个拉速才能满足全连轧工艺的基本要求,薄板坯的拉速就是按照轧钢最低的咬入速度来设计的,文献上看到最高生产拉速达到了7m/min,甚至更高。

板带连铸机生产的一般以低碳钢为主,薄板坯厚度方向尺寸小,铸坯在不同扇型段可以实现压下,在高拉速情况下,可以这样认为,是将内外弧形成的固态坯壳压合在一起,构成了薄板坯,所以铸坯的偏析相比矩形坯和方坯要小的多,从成品质量角度上看,薄板坯是可以实现高拉速的。但是生产高质量的板带,仍然是采用常规的厚板坯铸机,比如汽车面板,白色家电的钢板等,都是使用约200mm厚度的铸坯,经过加热炉加热轧制而成。高拉速的薄板坯仅仅使用在要求不高的领域,高拉速带来的液面急剧波动,对铸坯表面质量构成较大的影响,难以使用在表面质量要求特别高的领域,所以对板带的高拉速也是需要有一个正确的认识。

经济性考虑

高拉速生产是一个相对概念,是随着技术的发展不断提高拉速,这里面也有一个经济性问题,单纯追求高拉速,往往造成设备要求,计算机控制水平,钢水过热度控制,操作水平等等都必须达到特别高的状态,否则一旦条件发生波动,系统的适应性是很脆弱的,将要发生漏钢事故,处理起来非常困难。在当前条件下,一味将拉速提高到5m/min以上,即使能够达到,其经济性和可靠性往往使得用户望而却步,钢铁工业还是遵循实用先进原则,选用成熟可靠的技术,达到人机物完美的统一,即从采用合理先进技术,操作者的知识水平又能够迅速掌握,产品的经济性又能够得到体现。对当前150mm连铸普碳钢方坯来说,经济合理的应该在3-4m/min的范围内。随着中国这几年钢铁蓄有量快速增长,电炉废钢冶炼的mini钢厂将逐渐成为建筑用材生产的主力军,70吨左右的电炉配置3流铸机年产可以达到60万吨,甚至更高,设想如果仅仅安装两流高拉速连铸机,拉速达到4.5-5m/min的拉速,一旦出现漏钢等事故,仅仅一流生产将会造成生产次序打乱,难以在线处理故障的一流,使用三流按照3m/min左右的拉速生产,生产稳定正常,就能够达到稳产高产的目的,消耗反而低,能够得到更大的效率。90-100吨电炉配置4流连铸机就年产可达90万吨。

当然随着时代的进步,各项技术成熟发展,生产普碳钢的连铸拉速越来越高,现在看来拉速能够稳定在4m/min的拉速来生产150方坯,亚新在铜陵福鑫生产150方坯的拉速就在3-3.5m/min,目前生产155方坯的拉速也是在3.5m/min以上,无锡新三州钢厂经过亚新振动装置改造后拉速能够稳定在4m/min,适应了一座50吨转炉每天生产103炉的高产模式,也达到了很高的生产水平。如果延长结晶器铜管到1米甚至更长,加强对足辊段冷却和二冷一段冷却的研究,就能够使得150方坯的拉速达到4m/min,至少可以稳定在3.5m/min的拉速水平上。这样来看今后对普碳钢连铸机按照单流25~30万吨年产计算,生产100万吨只需要4流就可以了,当然对于设备的要求也是比较高的。

对于振动装置,我认为亚新的全板簧振动系统是过硬的,能够适应高拉速的要求,主要问题是振动源,我始终认为高拉速生产普碳钢不需要液压振动系统和数字缸振动系统,这是浪费高技术,过多过烂使用高技术。使用偏心振动电机传动就可以了,除非这个系统不能适应高拉速要求。

铸坯免加热

连铸连轧有一个必须要分清楚概念,即是否需要加热或者补热。我见过的意大利达涅利月亮工程,如果拉速达到5m/min以上,是能够实现不切割直接轧制的目标,但是连铸和轧机之间有120多米的隧道加热,将铸坯温度进行均匀化,这个均匀化有两层含义:

(1)经过隧道窑加热后,进入轧机的铸坯温度全长方向上一致性,为均匀的性能提供的先决条件。

(2)经过隧道窑加热后,铸坯内部和表面温度趋于一致,也同样为钢材在横截面组织达到基本一致性创造了条件。

使用最为广泛的是红送,即将小方坯红送进入轧钢加热炉,一般的红送温度能够达到500℃以上,好的厂家能够达到850℃以上。经过加热炉加热和均温后,保证铸坯在全长和横向上的温度达到轧钢工艺要求。

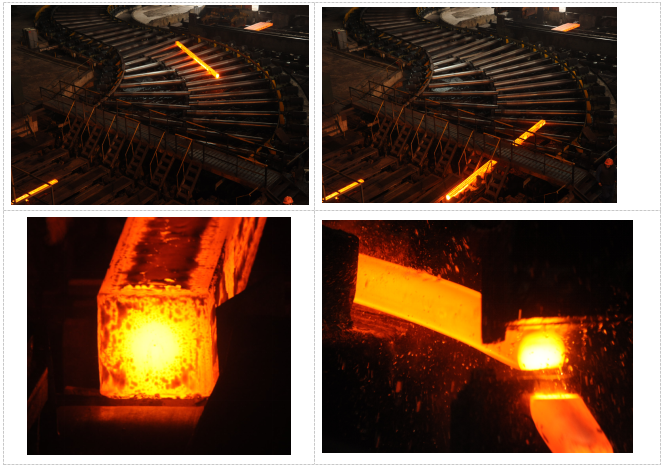

再则就是免加热系统,下面几张照片记录完全不使用加热炉,连铸较高拉速,切割分段进入轧机直接轧制,实现了免加热。连铸无头轧制这是冶金工作者的梦想之一,在棒材生产领域内,可以先进行免加热,等到技术成熟后再实现超高连铸拉速和无头轧制,这大概是世界潮流,今后普碳钢长材和建筑盘卷生产就完全可以采用这种模式,我们在等待这个时代的快速来到。

|

|

免加热连铸传送和粗轧后剪切断面 如果能够做到小方坯连铸拉速达到6m/min以上正常稳定生产,与连轧机组构成无头轧制,就会带来一个优点,即进入轧机的铸坯温度可以保持一致,钢材的性能均质性可以得到保证。而目前国内使用的3~4m/min拉速切割成6~12m长度铸坯进入轧机轧制,这会带来铸坯头尾温度差较大的问题,从而造成成品温度的不均匀性,在一定程度上影响了性能的均质性,对要求性能标准偏差的订单就受到限制。 无头轧制受到连铸拉速限制而不能发挥产能 有人说这个不是连铸连轧,是的,不是真正意义上的铸坯不切断的连铸连轧,如果报着所谓理论上的连铸连轧那就要误导决策了。铸坯不切断实现免加热轧制目前看来是不现实的,主要还是连铸的拉速不能满足单线轧制的轧机产能要求,比如不仅仅连铸拉速要高达15m/min以上,现代化的棒材和线材轧机的粗轧机咬入速度都达到了0.2-.03m/s,换算成每分钟就是12~16m/min,轧机的产能是年产100万吨。若使用单流连铸机来对应,拉速就要15m/min以上,冶金界大概还没有考虑这么高的拉速吧。目前看来现实的是使用正常的高拉速,比如3~4m/min的拉速多流生产,比如4流3.5m/min拉速生产,切割长度为9米,快速输送到第一架轧机前,这也是可以达到相同的目的,年产至少为100万吨,对于轧钢来说这是一个普通的产能,生产效率高的能够达到120万吨/年。 如果使用单流达到7m/min的拉速组织生产,充其量年产55万吨左右,而轧机的能力是100万吨以上,这就不能发挥轧机性能,大大限制了轧钢设备效能的发挥。这也是这种无头轧制生产建筑用材主要缺陷之一。 铜杆连铸无头轧制 目前我看到铜连铸最高拉速为11m/min,要想再突破也是有相当大的困难,连铸相当于95mm方坯,年产量也就是30万吨左右。

|

高拉速轮带铜连铸机

连铸连续无头轧制铜棒生产线

我总是觉得黑色金属生产是步有色金属的后尘,好像都是有色在前发展,然后再来考虑黑色冶金,这与钢铁生产高温、氧化速率高、同素异构、变形抗力大、夹杂物多等相关。对于钢铁产品的高拉速,还是多看看有色特别是铜的连铸连轧,作为参考,唐工有幸在铜生产线工作一段时间,对此做了一番调查和小研究,所以有点小了解,当然我也没有继续深入下去,了解的知识还是不够的,但是基本情况是知晓的,对轧机部分是熟悉的,毕竟就是线棒材轧机,高速线材布置,大同中异,自己干过轧钢,所以能够很快上手的。

高温铜固态坯壳传热能力强大,即使是比较小的Δt驱动力下,也是能够将大量热量从铸坯中心传递出来,这是与钢铁不同之处,铜和钢高温固态坯壳传热要相差15倍之多,只要连铸钢水凝固到一定厚度时候,其传热就是坯壳厚度的函数关系了,热流密度就受到坯壳厚度的限制。铜的导热系数强大,不管坯壳多厚,都能够传递铸轮所能导热的最大能量,所以说从弯月面到脱模区其传热的热流密度基本一致,冷却的每一段都是需要强大冷却水来冷却的。

铜的导热系数远大于钢,坯壳形成后的导热系数在300W/m.K以上,而钢只有33W/m.K左右,所以即使铜形成较大的厚度坯壳,其导热能力远大于钢的固态坯壳,铜连铸可以达到很高的拉速,不管多厚的铜件,都能够及时将内部传过来的热量带到铸坯表面,然后通过铜结晶器传走热量。钢的坯壳形成后,由于坯壳厚度不断增加,一般来说,在结晶器弯月面下面100~200mm区域内就形成了坯壳传热成为主要限制性因素,不管怎么样来改善结晶器铜管传热,都不能改变固态坯壳的传热效率,所以我认为小方坯高拉速连铸是受到固态坯壳热阻的限制,难以在短时间内达到需要的一冷临界安全厚度。也可能我保守了,当然可以使用冷料等其它措施来进入到结晶器内,使得钢水迅速冷却来实现具有足够的安全的固态坯壳离开结晶器。

连铸与轧机合理匹配

追逐效益的驱动需要充分发挥产能,随着技术不断发展,现有转炉电炉纷纷缩短冶炼周期,大幅度提高了冶炼能力,造成连铸设备必须与之相应,提高现有铸机拉速成为必然,生产螺纹钢和建筑用高速线材铸坯多数为150mm方坯,十几年前的拉速在2~3m/min,现在大多数都是3~4m/min的拉速,大大提高了钢厂的产能,随着老板们对产能更高要求,于是就出现了继续提高拉速,实现超高速连铸生产,在欧洲几家钢铁设备制造大家宣传鼓动下,国内也纷纷摩拳擦掌准备超高速连铸建设,单流年产60万吨宣传较甚。

能否达到7m/min的拉速,我看关键在一冷,即使采用一米长度的铜管,在这么高的拉速下离开结晶器的固态坯壳厚度只有不到7mm,这么薄的坯壳不能裹挟内部高温钢水正常在二冷室内下行,极有可能鼓肚重熔漏钢。为了解决这个问题,必须提高固态坯壳的厚度,我认为必须达到10mm以上的厚度,思路只有延长铜管的长度,但是延长铜管的长度,不仅仅加工制造困难,而且一冷阻力过大,连铸难以顺行,所以只能加长足辊段,把足辊段当做铜管的延伸,如果足辊段达到一米长度,这样和铜管一起构成2米的长度,就可以将固态坯壳的厚度达到10mm以上,这就需要足辊段加工精度和安装精度都需要达到一定的水平,需要足辊能够起到固定加持作用,限制铸坯在钢水静压下出现鼓肚现象,足够厚度的固态坯壳保持良好周正的铸坯形状下行到二冷阶段,继续接受二冷水的洗礼。

棒材的粗轧机组

如果将轧机位于拉矫机后部对接连铸,这样即使能够达到6m/min的拉速生产,其小时产量只有62吨,日常低于1400吨,年产不到50万吨。但是构成全连轧机比如18架,只能发挥其能力的50%,这也是为什么板坯坯连铸连轧为了充分发挥轧钢能力而布置两个薄板坯连铸机的目的所在,而且这个薄板坯必须拉速达到5m/min以上的拉速。

小方坯连铸机目前还没有看到能够稳定在6m/min的拉速生产实例,能够和一个轧机相匹配的拉速必须达到15m/min左右,这还是建立在150mm方坯的基础上,如果连铸断面更小,需要的匹配拉速更高。

针对第三世界国家或者是区域消耗废钢生产的电炉模式,比如50~60万吨规模的mini-mill,我主张两机两流连铸机,以合理稳定的高拉速生产,后面配置一个三辊轧机或者是二辊可逆式轧机作为粗轧机,在一个机架内来回轧制,比如将150方坯开坯成为70~75方坯,送入到后面的连轧机组生产线棒材。这样的布置就大大节约投资,特别是生产建筑用螺纹钢,不需要高精尖的技术。我在芬兰就看到这种高线轧机,前面就是一个三辊轧机开坯,后面接的是连轧机组和精轧机组,生产高质量的线材盘圆。

当然如果有钱,也是可以形成连轧机组来生产螺纹钢或者大盘卷线材盘圆,如果是这样最好采用100~120吨的电炉,使得产能达到100~120万吨/年,使用两线轧制的方案,这样就能够充分发挥轧机的能力。当然这样做对轧机的负载将大大提高,传动动力也是需要适当增加的,需要综合起来进行考虑,目前也是有参加使用双线轧制的方案。

新的时代科学技术发展很快,观念的转变必须跟上来。钢铁工业是一个传统行业,对于生产企业必须考虑其经济效益,必须慎重考虑采用的适用先进技术,高拉速情景好像是具有很大的诱惑力,但是投资代价大,生产作业要求严苛,对职工的素质也维护要求都是高的,从目前情况来看,还没有看到超高拉速企业有良好的表现,欧洲这些制造商也没有给出实实在在的数据,只是可以,可以。

我不排除高技术,不排除将来可能达到超高拉速,但是必须解决连铸一冷传热问题,当然还有其它的问题,只有这些问题得到真正解决,而且的确具有一些生产厂家做出了榜样,证明是一种成熟技术,民营企业家才能决断采用,毕竟不是国企,民企借银行投资的钱是要连本带息归还的。

这次阐述主要是高拉速一冷过程和无头轧制一些主要热点问题,唐工水平有限,知识范围窄,代表自己的观点,请大家评说。

唐杰民

2018年12月

- 上一篇:汽车齿轮用Ni系钢的研制应用 下一篇:CrMnTi系钢种保护渣性能研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页