非双联法冶炼低磷钢种工艺优化与实践

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

非双联法冶炼低磷钢种工艺优化与实践郭伟达 王忠刚 高志滨 薛志(莱芜钢铁集团银山型钢有限公司,山东 莱芜,271104) 摘 要:通过研究转炉留渣双渣法冶炼工艺,提高了冶炼过程深脱磷效…

非双联法冶炼低磷钢种工艺优化与实践

郭伟达 王忠刚 高志滨 薛志

(莱芜钢铁集团银山型钢有限公司,山东 莱芜,271104)

摘 要:通过研究转炉留渣双渣法冶炼工艺,提高了冶炼过程深脱磷效果;通过优化氧枪参数,开发与优化自动炼钢模型,解决冶炼低磷钢种时终点补吹率高、钢水过氧化问题。实现了转炉冶炼低磷高端品种钢的稳定生产,磷含量稳定控制在0.001 2%以内,各类消耗不断降低,其中石灰消耗控制在38 kg/t左右,转炉总渣量控制在85 kg/t左右,终点磷合格率达到98%以上。

关键词:低磷钢;非双联法;留渣双渣;氧枪参数;自动模型

Process optimization and practice of non - duplex smelting of low phosphorus steel

GUO Weida, WANG Zhonggang, GAO Zhibin, XUE Zhi

(Laiwu Steel Group Yinshan Section Steel Co., Ltd., Laiwu 271126, China)

Abstract: The effect of deep dephosphorization in the smelting process is improved by studying the converter slag retention and double slag smelting process. By optimizing the parameters of oxygen lance and developing and optimizing the automatic steel-making model, the problems of high end-point blow-up rate and molten steel peroxidation in smelting low phosphorus steel were solved. The stable production of low-phosphorus high-end variety steel smelted by converter is realized, the phosphorus content is stably controlled within 0.001 2 %, and various consumption is continuously reduced, wherein the lime consumption is controlled at about 38 kg / t, the total slag amount of the converter is controlled at about 85 kg / t, and the qualified rate of the final phosphorus reaches more than 98 %.

Key words: Low phosphorus steel; Non - duplex method; slag-retention double-slag; oxygen lance parameters; automatic model

1 前言

随着用户对钢材质量要求的提高,钢中磷含量的工艺控制要求也越来越苛刻,降低钢中磷含量成了高附加值钢材产品生产过程中的重要环节。传统的单渣法冶炼低磷钢种时存在着终点补吹率高的问题,造成终点钢水过氧化。而双联法炼钢则会造成渣料消耗高、能源损失大、生产周期长等系列问题。因此寻找合适的工艺冶炼低磷钢种是提高生产率、降低消耗的唯一途径。目前国内许多钢铁企业开始试验研究MURC转炉炼钢工艺,即“双渣+留渣”冶炼工艺,如首钢迁钢公司SGRS工艺等。“留渣+双渣”冶炼工艺的关键技术在于:第一阶段(从吹炼到倒渣)实现高效脱磷;倒渣时炉渣物性控制。若第一阶段未能实现高效脱磷,会增加第二阶段(倒渣后至吹炼终点)的脱磷负担,容易造成补吹,同时会使第二阶段留渣中磷含量增高,造成恶性循环,难以循环往复;若倒渣时炉渣物性控制不好,会造成炉渣难以倒出和渣中含Fe量高,难以实现降低辅料和钢铁料消耗的目标。而留渣量对“留渣+双渣”冶炼工艺的关键技术有重要影响:一方面,留渣量过大,会造成第l阶段炉渣碱度过高,虽然可以实现脱磷,但炉渣黏度大,渣中含Fe高,使得钢铁料消耗升高;另一方面,留渣量过少,会造成第1阶段需加入大量辅料,其短时间内难以熔化,使炉渣黏度大,渣中含Fe高,生产过程中存在问题较多。因此,要研究出具有高脱磷率的转炉炼钢脱磷工艺,方可获得高端超低磷钢稳定生产能力。

为解决低磷钢种冶炼生产过程中终点命中率低、质量控制不稳定的问题,通过工艺研究与创新,制定双渣留渣深脱磷工艺,氧枪参数优化,转炉全流程自动炼钢技术,双渣刹铁工艺等,成功解决了转炉生产低磷品种钢终点命中率低的问题,为今后炼钢提高高端品种钢比例含铁资源利用率,降低钢铁料消耗奠定了坚实的基础。

2 留渣双渣深脱磷工艺实践

根据理论研究,转炉冶炼过程脱磷反应80%以上是在渣钢界面进行,脱磷速率主要受渣钢两侧的传质速率控制。因此,充分的搅拌是促进脱磷反应的动力学条件。若要实现预期的脱磷效果,不能刻意追求某单一因素来满足要求,而应实现脱磷阶段热力学和动力学两者的协同[2]。在制定留渣双渣深脱磷工艺路线之后,莱钢炼钢厂对留渣量的控制及冶炼过程优化进行了大量研究与实践。

2.1 留渣量的精准控制

由于120 t转炉采用干法除尘系统,留渣量必须进行严格控制,否则极易造成因开吹打火不良产生的泄爆等安全问题。为此,采取“冶炼终点拉碳倒渣+溅渣结束倒渣”相结合的方法进行留渣作业。终点关氧提枪后摇炉角度控制在82°~86°,防止出钢过程中因渣量大造成的炉口下渣的问题,避免炉下设备的烧损及钢包内下渣。通过对不同摇炉角度下渣量数据进行摸索,确定“留渣+双渣”工艺标准留渣量及对应的摇炉角度。现场试验数据如表1所示。

表1 留渣角度与渣量控制

拉碳倒炉角度/° | 溅渣后倒炉角度/° | 炉数/炉 | 平均渣量/t |

82~86 | 140~150 | 7 | 10.28 |

82~86 | 150~160 | 9 | 8.46 |

82~86 | 160~165 | 8 | 7.53 |

注:留渣角度的确定需要在炉体渣面深度相对固定的前提下。

根据现场摸索数据,制定留渣摇炉控制标准:120 t转炉溅渣结束后摇炉角度控制在150°~165°之间,确保留渣量稳定控制在7~10 t以内,可以完全满足冶炼过程化渣及开吹打火安全的需要。考虑到转炉留渣量多的情况下炉渣碱度降低的可能性,选取部分常规单渣留渣炉次炉渣碱度进行化验分析,具体结果如表2所示。

表2 常规单渣留渣炉数与炉渣碱度变化对比

炉号 | 留渣炉数/炉 | 炉渣碱度 | 终点磷含量/% |

H173-07312 | 3 | 3.025 | 0.020 |

H173-07315 | 5 | 2.413 | 0.022 |

H173-07317 | 7 | 1.891 | 0.023 |

H171-08224 | 3 | 2.877 | 0.019 |

H171-08226 | 5 | 2.032 | 0.025 |

注:选取炉次过程石灰加入量基本一致。

根据留渣炉数与炉渣化验数据对比可见,当留渣炉数增加时,炉渣碱度有明显下降趋势,同时转炉终点磷含量有明显主要受渣中3CaO·P2O5及4CaO·P2O5等生成物饱和影响。因此,在留渣双渣深脱磷工艺控制过程中,要求单一炉座连续生产超低磷钢时留渣炉数不得超过3炉,超过3炉时则需在最后一炉溅渣结束后将炉渣倒净重新造渣。

2.2 过程冶炼控制[1]

采用留渣双渣法冶炼超低磷钢种时,前期供氧时间控制在5~6 min之间,枪位控制在1.80~2.20 m,起渣后逐渐将枪位提升,确保炉渣真正化好、化透。提枪后,为防止渣中带铁量大,需要使用氮气对炉渣进行适当的刹铁操作,枪位控制在4~5 m,氮气吹扫时间控制在20 s以内,避免吹扫时间过长造成的炉渣倒不出的问题。刹铁结束,操作人员摇炉倒渣,并由相关人员做好过程监督,避免炉渣溢出渣盆的现象。倒渣结束后,抬炉至零位再次开吹,打火正常后开始加入渣料及冷料继续冶炼操作。部分冶炼过程数据控制如表3所示(一次打火正常)。

表3 留渣双渣炉次冶炼过程数据

炉号 | 铁水情况 | 一次渣料加入情况/kg | 二次渣料加入情况/kg | TSC P/% | TSO/% | 脱磷率/% | |||||||

T/℃ | Si/% | P/% | 石灰 | 白云石 | 烧结矿 | 石灰 | 白云石 | 烧结矿 | C | P | |||

1-6032 | 1 237 | 0.68 | 0.114 | 3 862 | 1 585 | 3 734 | 2 820 | 0 | 3 311 | 0.015 | 0 | 0.007 | 93.86 |

1-6035 | 1 279 | 0.47 | 0.110 | 2 345 | 949 | 2 020 | 1 738 | 0 | 2 211 | 0.013 | 0.095 | 0.012 | 89.09 |

2-5985 | 1 224 | 0.45 | 0.128 | 1 602 | 1 188 | 2 082 | 2 812 | 0 | 2 930 | 0.011 | 0.046 | 0.007 | 94.53 |

3-7151 | 1 281 | 0.41 | 0.144 | 2 101 | 1 214 | 2 215 | 2 254 | 0 | 3 048 | 0.010 | 0.040 | 0.012 | 91.67 |

3-7155 | 1 261 | 0.35 | 0.140 | 2 164 | 984 | 1 631 | 1 884 | 0 | 3 416 | 0.010 | 0.090 | 0.010 | 92.86 |

3 氧枪参数及枪位控制优化

3.1 氧枪参数优化

原有氧枪采用喉口直径36.1 mm氧枪,在使用过程中由于过程供氧强度控制偏低,留渣双渣操作过程中容易出现溢渣喷溅等问题,不利于过程的稳定控制以及终点的有效命中。同时,氧枪枪头侵蚀明显,氧枪消耗偏高。为此,通过优化氧枪参数,改善过程供氧强度,减少氧枪消耗,实现留渣双渣操作模式下的稳定控制。原用氧枪与优化后氧枪参数对比如表4所示(其中喷孔夹角13°不变,5孔不变)。

表4 氧枪优化前后参数对比

项 目 | 设计氧压/MPa | D喉/mm | D出/mm | 供氧强度/ (m3·min-1·t-1) | 马赫数 |

优化前 | 0.80 | 36.1 | 46.9 | 3.2 | 2.00 |

优化后 | 0.90 | 35.6 | 47.2 | 3.5 | 2.05 |

3.2 过程枪位控制优化

原有留渣双渣深脱磷炉次吹炼前期枪位控制在1.55~1.65 m,实际操作过程中,前期起渣明显不足,极易出现带铁喷溅的现象。经过对不同枪位的试验比较,最终确定,在吹炼4 min之前适当使用高枪位,4 min之后基本枪位控制在1.8 m。5~6 min若仍不起渣,可再次加入烧结矿或枪位可适当提高至2 m以上,促进化渣。开吹至起渣前氧压可控制在0.85 MPa,起渣后若反应程度较缓慢,可降氧压至0.8~0.83 MPa,延长把泡沫渣生成时间,促进脱磷反应的进行,再次开吹后氧压可保持在0.88 MPa以上。

枪位及氧压控制优化后,前期泡沫渣起渣效果良好,加快了前期低温条件下的脱磷反应速率,钢渣界面中脱磷反应进行的更加彻底。钢水中的磷元素有75%~80%被氧化进入炉渣中,经过第一次倒炉倒渣后基本倒出炉外。二次开吹后,再次加入渣料造渣,即可进一步将磷脱除,以达到深脱磷的目的。

3.3 生产数据对比

经过对氧枪参数及枪位控制的优化,结合生产实践,对比得出相应结论,如表5所示。

表5 氧枪使用效果对比

项目 | Si% | 铁水 温度/℃ | 铁水 重量/t | 废钢 重量/t | 石灰/ kg | 白云石/ kg | 烧结矿/ kg | 终点 温度/℃ | TSO 碳/% | TSO 磷/% | 氧耗/m3 | 吹炼 时间/s |

36.1 mm氧枪 | 0.389 | 1 295.8 | 128.5 | 12.48 | 4 928 | 1 516 | 2 894 | 1 637.0 | 0.072 | 0.012 56 | 6 534 | 983.9 |

35.6 mm氧枪 | 0.370 | 1 275.3 | 132.2 | 10.24 | 4 517 | 1 558 | 2 447 | 1 632.6 | 0.093 | 0.010 43 | 6 615 | 920.3 |

差值 | -0.019 | -20.5 | 3.7 | -2.24 | -411 | 42 | -447 | -4.4 | 0.021 | -0.002 13 | 81 | -63.6 |

根据生产跟踪情况,结合转炉指标控制情况,可以得出结论:转炉冶炼过程控制相对稳定,采用留渣双渣深脱磷炉次终点命中率显著提升,同时,炼钢过程物料及能源消耗降低,优化效果整体良好。

4 自动炼钢模型开发与优化

4.1 自动冶炼模型开发与优化

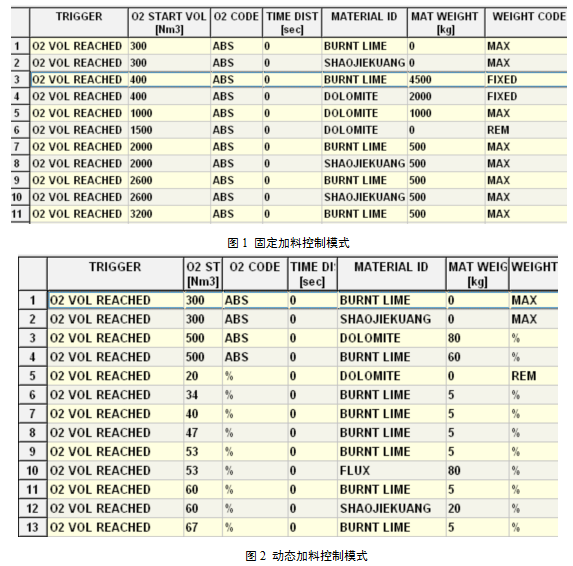

在双渣留渣法操作过程中,由于不同操作人员的操作习惯、主观判断及业务水平的差异,操作标准不能实现完全统一,进而导致班组之间终点控制水平及经济技术指标差距较大。为此,特针对双渣留渣深脱磷工艺的使用而开发自动冶炼模型,使用计算机控制替代人为操作,进而实现操作标准统一与钢水质量提升。考虑到不同的铁水条件下,前期起渣时机存在差异,因此在建立自动模型过程中需要对前期提枪时机进行动态处理,依据氧气消耗比例建立动态控制模型,加料时机(量)、枪位控制依据氧气消耗总量的比例进行设定,过程控制可随氧气消耗量动态调整。充分考虑了不同吹炼时间段的反应特点,计算机指令更符合实际冶炼过程规律,炉内反应更平稳。以副枪二级为基础建立的动态控制模型如图1、图2所示。

4.2 非对称性底吹模型开发

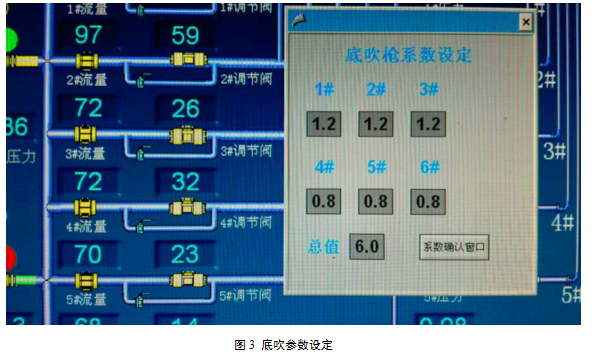

采用非对称性底吹流量设置,提升熔池搅拌动力,实现更好的混匀。前期针对冶炼过程中的反应特点,对底吹参数进行了优化。以目前经过优化后的底吹流量参数为基础,对不同底吹枪流量调节阀开度进行不同系数的设定,促使单枪输出流量实现差异,但总流量和与原来的设定保持不变。根据炉龄不同阶段炉况的不同特点,对底吹流量进行差异性设置,力求冶炼过程中的熔池搅拌更加均匀,更好的促进过程反应的进行,稳定终点控制,实现良好的终点命中。底吹枪系数设定如图3所示。

当总流量为360 Nm3/h时,正常每支单枪底吹流量为60 Nm3/h,其中3支底吹枪系数每支均设定为1.5,则该3支每一支实际输出流量为90 Nm3/h。为了保证总流量不变,剩余3支底吹枪流量系数需要调小,每支系数设定为0.5,每一支实际输出流量为30 Nm3/h。从动力学的角度来看,熔池内钢水搅拌更加均匀,底吹搅拌无死角,更好地促进了钢水在熔池内的流动。从生产实际来看,转炉开吹后未出现明显的喷溅事故,冶炼终点时炉渣变黏,炉渣全铁进一步的降低。同时,冶炼过程脱磷效果进一步提升,减少了终点磷高补吹的现象,继而进一步稳定低磷钢种终点控制水平。

5 结语

随着钢铁行业的不断转型发展,以客户需求为导向的市场背景迫使公司不断提高产品等级,大力发展超低磷钢是炼钢生产的发展趋势,通过工艺技术创新来降低生产成本也成为当下的必由之路。随着济钢的全面停产,大部分高附加值产品也不断由莱钢承接生产,包括油罐用钢、贝斯耐磨钢、高强钢、水电用钢、 海洋用钢等,品种钢中低磷钢的需求不断增加。经过工艺的优化创新,我们在低磷钢种生产过程中终点稳定控制水平进一步提升,磷含量稳定控制在0.001 2%以内。转炉冶炼低磷钢种各类消耗不断降低,其中石灰消耗控制在38 kg/t左右,转炉总渣量控制在85 kg/t左右,终点磷合格率达到98%以上,真正的实现了成本的有效节约及产品质量的稳步提升。

参考文献

[1] 朱英雄,钟良才,萧忠敏.复吹转炉深脱磷技术在国内的应用与进展[J].炼钢,2013,29(4):1-6.

[2] 姜迪刚.120 t转炉双渣留渣操作工艺实践[J].江西冶金,2014,34(2):19-21.

[3] 李翔,包燕平,王敏,等.转炉留渣双渣工艺脱磷阶段成渣路线研究[J].炼钢,2016,32(1):6-11.

- 上一篇:SPHC钢硅窄成分控制 下一篇:石钢高品质轴承钢生产工艺研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页