河钢炼钢技术进步与展望

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

河钢炼钢技术进步与展望李建新 王新东 李双江(河钢集团有限公司,河北石家庄,050023) 摘 要:本文简要介绍了河钢炼钢工艺的技术进步,对比分析了河钢炼钢生产关键经济技术指标的生产实…

河钢炼钢技术进步与展望

李建新 王新东 李双江

(河钢集团有限公司,河北石家庄,050023)

摘 要:本文简要介绍了河钢炼钢工艺的技术进步,对比分析了河钢炼钢生产关键经济技术指标的生产实绩。阐述了河钢近年来开发、集成和应用的钢水高效精准过程控制、转炉干法除尘、自动炼钢、板坯重压下、钢渣气淬和余热回收以及大数据质量管控等工艺技术。上述技术为河钢低成本绿色炼钢生产以及高等级、高附加值产品开发提供了有利支持。本文还指出了河钢炼钢技术的发展方向,并对河钢未来在智能炼钢技术、转炉大废钢比喷射冶炼新工艺开发以及炼钢工序流程控制等方面进行论述,展示河钢在炼钢技术创新的生力。

关键词:自动炼钢;连铸重压下;大数据流程和质量管控;清洁生产

Progress and prospects of steelmaking technology in Hesteel

LI Jian-xin, WANG Xin-dong, LI Shuang-jiang

(HBIS Group Co., LTD, Shijiazhuang 050023, Hebei, China)

Abstract: A briefly introduces technological progress of steelmaking process in Hesteel is given in the paper. And the key economic and technical indicators of Hesteel are comparative analyzed simultaneously. The following techniques are described in detail, and it include precise and clean steel control technology, dry dust removal in converter, automatic steelmaking technology based on flue gas analysis, continuous casting slab heavy pressure technology, steel slag quenching and waste heat recovery,and big data quality control system. All of above techniques have been applied in Hesteel production line which provided favorable support for low costing green steelmaking and high grade, high value-added product development. In addition, the direction of development would be point out in the paper. And the intelligent steelmaking, jet metallurgy for big scrap radio and process flow control technology being developed and applied in the further to show innovative ability of Hesteel are also introduced in the paper.

Key words: automatic steelmaking; continue casting heavy press; big date process & quantity control; clean manufacturing

河钢集团年产钢4600万吨,品种钢比例达64%,产品覆盖除无缝钢管外的所有领域。经过10年的发展,河钢确立了以“高质量、低成本、资源节约和环境友好”的炼钢制造理念,自主开发、集成和应用了一批国际先进水平的炼钢新技术和装备。本文就河钢炼钢现状、技术进步和展望进行论述,诠释河钢在炼钢技术领域创新发展的生力。

1 河钢炼钢装备及水平

1.1 主要装备

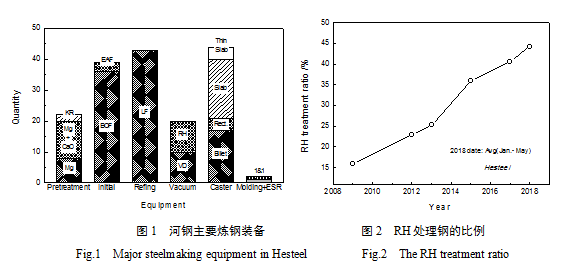

河钢炼钢装备具体如图1所示。其中100t以上转炉的比例为86.1%,RH处理钢水的比例达40%以上(如图2),连铸坯最大尺寸330mm*2500mm,钢锭最大厚度700mm。

1.2 主要钢种技术水平

河钢典型的线材、长型材、深冲钢和抗HIC钢的实物水平如表1所示。从表1中可知,河钢IF钢、轴承钢实物质量达到国际先进水平,帘线钢还有一定差距。

表1 典型钢种的纯净度[1](w(B), B=T.O, N, H ....)

Table1 The purity of typical steel grades(w(B), B=T.O, N, H ....)

企业 | 帘线钢 | 轴承钢 | IF钢 | 管线钢 | ||||||||

T.O | Als | ds | T.O | Ti | T.O | N | P+S | T.O | N | H | Σ | |

国际领先 | - | ≤4 | ≤5 | 4.9 | - | <20 | 16 | - | <20 | 29-45 | - | - |

国内领先 | - | ≤4 | ≤10 | 5.4 | - | <20 | - | ≤70 | <20 | 35-45 | - | <100 |

河 钢 | <20 | ≤10 | ≤13 | 5.5 | ≤15 | 14.7 | 15 | ≤90 | ≤10 | 35 | 1.0 | <120 |

注:w(B)为质量分数 /10-6;

ds为夹杂物直径 /μm.

2 关键技术开发及应用现状

2.1 高效精准清洁炼钢技术

2.1.1 精准过程控制

河钢对各工序影响钢水洁净度的因素进行系统研究,自主开发了多品种高效洁净钢平台,实现了炼钢全工序自动监控和智能控制,确保生产工艺的标准化和稳定性。

(1)钢水碳、磷动态控制

以碳氧积管控为核心开发转炉复吹技术,采用BP神经网络建立转炉终点磷含量预报模型,吹炼终点钢水磷命中率达到88.9%(±0.004%)。

(2)快速炉渣分析

由初始信息、烟气激光动态检测和吹炼数据相耦合,实时计算炉渣中Mn、P和S含量,利用副枪进行修正校准,炉渣检测周期降低80%,显著提高炉料控制水平。

(3)精炼智能辅助系统

开发应用电热特征、温度预报和控制、物料自动分配等模型,使精炼钢水成分内控合格率由70%提高到98.5%,中包温度命中率由80%提高到95%。

通过上述技术的开发和集成应用,连铸坯成材率达到99.97%,超深冲IF(DC06)的全氧、氮的质量分数均可控制在15×10-6以下。

2.1.2 基于红外烟气分析的自动炼钢

基于红外烟气分析,河钢自主开发了铁水碳精准检测、负称重下料系统、变枪变压吹氧工艺、新型双渣、动态碱度控制、终点碳分析及高低温切换模型、终点镇静与复吹保证等关键技术,形成了100t转炉高投入率、高命中率自动炼钢技术。该技术应用使转炉终点控制准确性达到副枪效果。

(1)基于红外烟气分析,CO浓度达到22%-28%,提枪进行双渣操作可大幅提高成功率,目前双渣成功率达到95%以上。

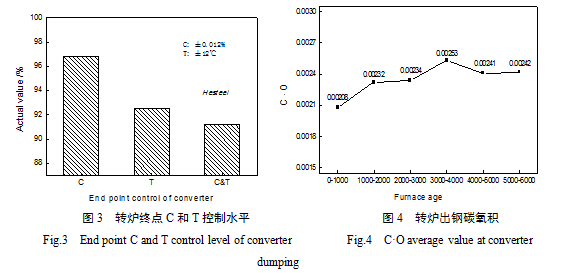

(2)无人工干预自动化炼钢,自动炼钢比例达到99%以上,超低碳钢直接出钢率92%以上。转炉终点C、T命中率以及全炉役C·O积水平分别如图3、图4所示。

2.1.3 转炉煤气干法除尘

干法除尘(LT)是转炉煤气净化领域的技术革命。除尘器泄爆、冷却器板结、除尘器极线极板腐蚀是干法除尘的技术难点,泄爆是关键技术瓶颈,先前国内钢企基本通过成套进口。2010年,河钢自主开发150t转炉干法除尘系统填补了国产化应用空白。

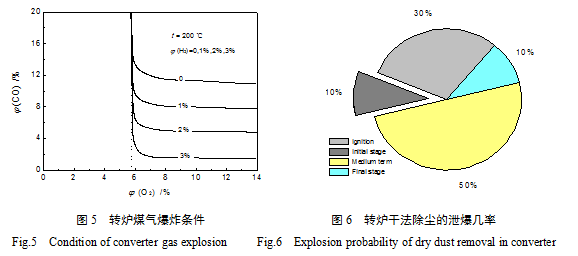

转炉煤气爆炸的条件如图5所示[2],控制煤气中O2和CO的体积分数分别在6%、9%以下是防止除尘器泄爆的必要条件。河钢对吹炼过程进行了系统分析,指出吹炼中期脱碳反应阶段泄爆发生的几率最大,约占50%,其他阶段泄爆的几率如图6所示。

为了防止泄爆,河钢提出了各吹炼阶段“零泄爆”控制工艺[3],在吹炼中期,针对性地开发了双联和双渣法供氧模型以及倒渣、静置、缓慢跟枪等7步操作法,采用惰性气体稀释和气柱阻隔等技术,有效控制烟气中O2和CO的含量,杜绝泄爆事故发生。

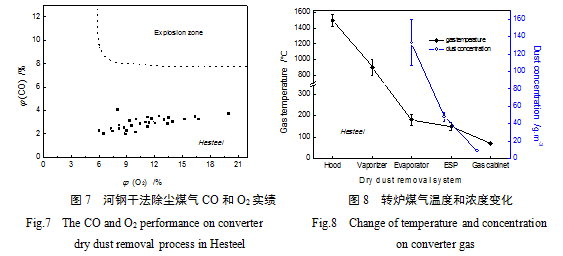

河钢150t转炉吹炼中期,煤气中爆炸性混合气体控制的实绩如图7所示,

采用气液双向雾化喷嘴、优化荒煤气管路长度和蒸发冷却器结构,有效控制冷却器板结和除尘器极线极板的腐蚀。河钢转炉干法除尘的应用效果如图8、表2所示。

表2 河钢转炉干法除尘的应用效果

Table2 Application effect of converter dry dust removal in Hesteel

项目 | 煤气回收 /m3·t-1 | 水消耗 /kg·t-1 | 电消耗 /kwh·t-1 | 除尘灰回收 /kg·t-1 |

LT | 133 | 25.38 | 2.51 | 21.92 |

OG | 110 | 150 | 6.88 | 26 |

河钢150t转炉采用干法除尘技术,煤气粉尘含量控制在10 g/m3以下。与OG法(湿法)相比,吨钢煤气回收提高了20.9%,除尘水耗和电耗分别降低了83.1%、63.5%,经济和社会效益显著。

2.2 高质量连铸坯控制技术

2.2.1 连铸板坯重压下技术

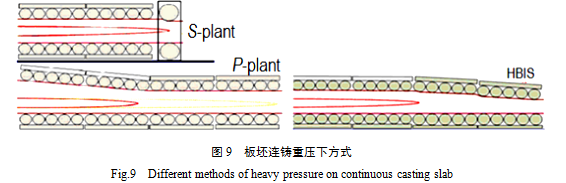

河钢基于连铸坯凝固末端压下工艺,与中国东北大学合作开发了宽厚板坯连铸坯重压下技术及其控制系统。该技术在连铸机水平段,采用增强型扇形段对铸坯实施单点和连续的大变形压下,从而改善宽厚板连铸坯内部缩孔、疏松等质量缺陷。

单点和连续压下是重压下技术的核心,利用扇形段入口液压缸位置设备压下能力强的特点,实施单道次大变形压下有利于压下变形向铸坯芯部传递,而扇形段后继各辊持续压坯,可强迫铸坯收缩,防止压下变形回弹,从而有效控制铸坯疏松。

河钢开发的厚板重压下技术与其他相关工艺的比较如图9、表3所示,

表3 不同板坯压下方式对比

Table3 Comparison of different slab pressing processes

公司 | 名称 | 压下位置 | 压下设备 | 压下量 | 备注 | Ref. |

S-Plant | PCCS | 水平段 (fs >0.8) | 轧辊 | - | 愈合缩孔和疏松 压缩比:1.5~2.5 | [4-6] |

P-Plant | HARP | 弧形段 (0.3< fs <0.6) | 扇形段 | - | 压下速率:5~20mm/min 避免中心裂纹,减小偏析 | [7] |

河钢 | CSHP | 水平段 (矫直后) | 扇形段 | 35 mm | 消除缩孔和疏松 提高真密度 | - |

重压下技术在河钢产线应用后,连铸板坯最大压下量达到35mm,单道次压下量可达15mm,连铸坯中心疏松小于1.0级别比例99%以上,铸坯芯部致密度提高了14.5%。采用重压下后的254mm厚度连铸坯轧制120mm钢板,板材的力学性能合格,探伤满足国标I级标准。

2.2.2 微合金钢角裂控制技术

微合金钢连铸坯角部裂纹控制研究较多,基本理念是使连铸坯角部温度避开第三脆相区[8-10]。以大倒角结晶器[11, 12]“弱冷”为代表的高温矫直技术缓解了连铸坯角部横裂纹。有研究表明,碳氮化物沿晶界呈链状析出和晶界先共析铁素体膜降低晶界强度是引起微合金钢角部裂纹的重要原因,铸坯表面裂纹与其表层组织晶粒尺寸密切相关[13-15]。为此,日本提出了铸坯表层组织控制(SSC)技术[16,17],但未见详细应用报道。

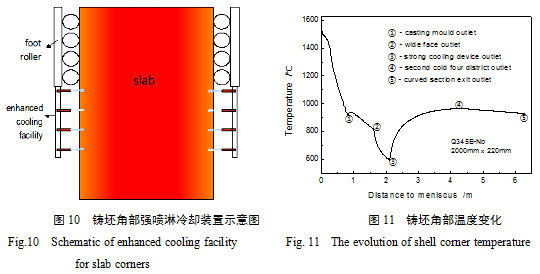

基于铸坯表层组织演变控制角部裂纹的思想,河钢集团和东北大学合作提出了多相变铸坯表层组织晶粒细化控制理论,开发了铸坯角部强冷和回温工艺控制角部裂纹技术(MSRC),通过二冷区多相变控冷,细化铸坯角部组织晶粒,提高铸坯角部组织塑性及抗裂纹能力,防止角部横裂纹产生。

在结晶器窄面足辊下方增加6组针对铸坯角部的强喷淋冷却装置(如图10),使铸坯角部温度下降至约600℃,而后减少立弯段段中下部3区与4区冷却水量,使铸坯角部温度回温至900℃以上,使角部组织完成γ奥氏体→δ铁素体→γ奥氏体快速循环相变,满足铸坯角部多相变温度控制条件。

2000mm×220mm规格的Q345B-Nb钢连铸坯角部温度变化如图11所示,

河钢实施MSRC技术后,铸坯角部距表面0~20mm范围内的组织晶粒由传统“奥氏体+先共析铁素体膜”结构转变成“铁素体+珠光体”结构,且晶粒在20μm以下,铸坯抗裂纹能力提高,含铌钢连铸坯角部裂纹减少。

2.3 资源回收和综合利用

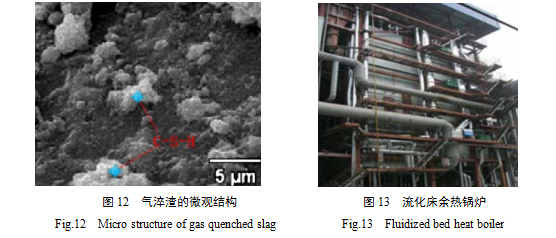

基于气淬粒化、液态渣滴冷却与凝固和钢渣矿相生成等机理研究,河钢开发了钢渣气淬处理与余热回收成套装备与技术,涉及钢渣氮气气淬与粒度控制、“双载热体-双层流化床”钢渣显热高效回收与活性组分耦合控制等关键技术,在国际上首次建成年处理能力30万吨的钢渣氮气气淬处理示范工程。气淬渣的微观结构和流化床余热锅炉分别如图12、图13所示。

钢渣经气淬处理后,粒径小于3mm的比例达96%-98%,吨渣蒸汽回收量110kg,气淬钢渣f-CaO含量在2.8%以下,单质铁提取率96%,气淬钢渣100%资源化利用。

河钢开发的钢渣气淬和余热回收技术与同类技术的实施效果对比如表4所示,

表4 经济技术比较

Table4 Economic and technical comparison

企业 | 钢渣粒度 /mm | 蒸汽回收 /kg·t-1 |

河钢集团 | <3 | 110 |

日本先进 | <8 | 不回收 |

国内先进 | <10 | 不回收 |

2.4 大数据质量管控

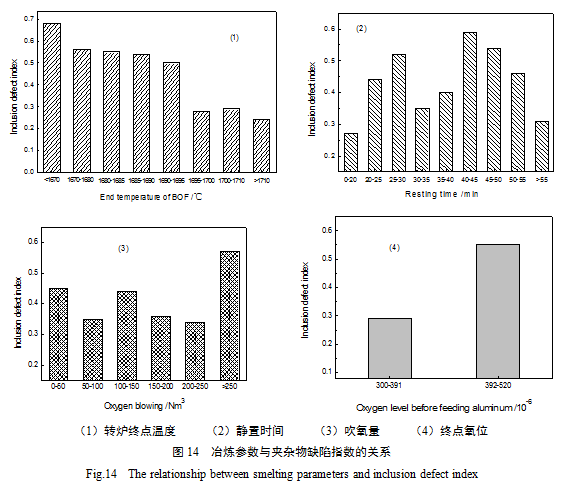

2.4.1 基于大数据的IF钢夹杂物缺陷和风险评估

河钢通过对数百炉次IF钢冶炼过程关键参数的分析,查找冶炼参数与轧制过程中产生缺陷的数据对应关系,利用SPSS统计学软件对现有的数据采用描述性统计、回归分析、相关性分析、假设检验等分析方法,分析冶炼参数对夹杂缺陷的影响,得出冶炼过程参数与缺陷的相关性,提出了夹杂物缺陷指数概念。夹杂物缺陷指数越低,IF钢轧后表面质量风险越小。

夹杂缺陷指数=(样本实绩缺陷率-目标缺陷率)/(样本中最高缺陷率-目标缺陷率))

河钢冶炼IF钢冶炼参数与夹杂物缺陷指数的关系如图14所示,

通过大数据夹杂物缺陷预报和风险评估体系的应用,河钢IF钢轧后钢板表面夹杂缺陷率由1.51%降低到0.23%,推动了汽车面板用更高等级IF钢DC06、DC07系列的开发。

2.4.2 大数据平台开发

河钢在1780mm热轧生产线自主开发和应用了大数据平台。通过应用大数据、网关和数据仓库技术,集成生产过程中分布且异构数据源中的视频、图片、文档、采集数据等信息,开发了系统大数据平台。依托数据平台,建立过程参数在线判定“矩阵”模块跟踪冶炼过程关键参数,根据过程数据对铸坯质量进行在线判定。通过数据平台的应用,连铸坯表面纵裂率合格率在95%以上。

3 河钢炼钢技术展望

3.1 工艺控制智能化

钢水纯净是质量稳定的基础。未来几年,河钢将在现有自动半自动化炼钢的基础上,着力开发“智能炼钢技术”,实现转炉炼钢“加料、喷吹、出钢和溅渣”四个阶段的一键式智能控制。具体如表5所示,

表5 智能炼钢技术集成

Table5 Intelligent steelmaking technology integration

No. | 阶段 | 技术开发应用 |

1 | 加料 | 质量和热量平衡模型、限制性模型、天车定位 |

2 | 吹炼 | 静态脱碳模型、烟气分析模型、终点控制模型、自学习 |

3 | 出钢 | 合金成分/脱氧剂计算、倾斜控制模型、钢渣识别、下渣检测、激光定位 |

4 | 溅渣 | 炉渣成分控制、选择性溅渣 |

5 | 集成应用 | |

3.2 技术开发前沿化

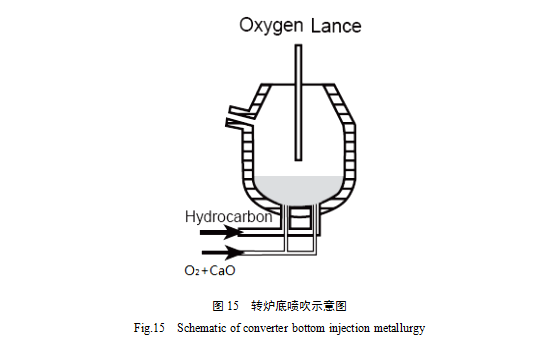

3.2.1 转炉底喷粉炼钢

底吹氧气、底喷粉炼钢工艺是转炉复吹炼钢领域的技术革新,采用该技术生产的低碳、超低碳钢,钢水更纯净,经济技术指标更佳。河钢未来将开发应用这种炼钢新技术,该技术具体实施如图15所示。

采用大流量底吹喷射冶金炼钢新技术,转炉废钢比可达25%以上;终点碳氧积可控制在0.002以下,脱氧剂Al耗降低0.2kg/t-Fe,夹杂物少,钢水更纯净;廉洁石灰用量少,利用率高,脱磷效果更佳;金属收得率可提高0.2%。采用该技术转炉炉龄低、耐材消耗大,故需要进行深入探索研究。

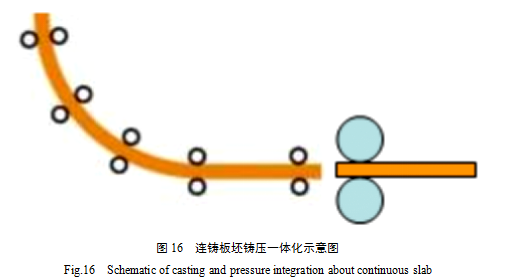

3.2.2 连铸坯铸压一体化

受轧制压缩比的限制,厚规格钢板需要更大厚度的连铸坯。铸坯的尺寸越厚,其内部偏析、缩孔和疏松等缺陷越明显,最终影响钢板的实物质量和使用寿命。未来几年,河钢围绕宽厚板连铸均质化凝固平台建设,进行“宽厚板连铸坯高温余热大压下技术开发和集成应用”,在连铸机火焰切割后增置一台二辊轧机,对高温连铸坯进行余热大压下,实现厚板连铸坯铸压一体化,以期大幅提高连铸坯内部质量稳定性。该技术具体实施如图16所示。

3.3 质量管控数字化

工艺和质量稳定是产品的核心竞争力。未来几年,河钢炼钢智力于“互联网+流程质量”管控体系的开发。

(1)数据平台建设

建立炼钢流程自动控制框架。在二级系统设置数据采集服务器和精细化管理服务器,对炼钢各工序关键工艺参数自动采集、实时分析和质量判定,完善流程质量管控数据库。

(2)质量预报与判定

依托炼钢工序工艺波动时铸坯取样,对铸坯表面、内部质量和夹杂物水平进行分析对比,建立工艺参数与铸坯缺陷间的规则库,通过大数据分析,获得炼钢工序关键工艺参数波动对铸坯质量影响的统计学模型,对连铸坯质量水平进行实时量化评价,给出铸坯缺陷种类(次表皮夹渣、气孔、夹杂物、裂纹)和等级,而后对连铸坯进行质量分类,标示出每块铸坯的质量判定结果:正常送轧、离线检验、降级使用、报废处理。

(3)流程质量管控

建立质量专家系统,找出影响产品质量的关键工艺因素,通过对关键工艺参数的优化控制,进一步促进了产品质量的提升。同时降低半成品阶段检验的频率,节约检验成本和减少等待检验结果对生产效率的影响。

3.4 生产制造绿色化

为了防止炼钢粉尘排放,河钢炼钢厂各工位上配置较完善的除尘设备。为了进一步降低炼钢粉尘、废弃物的排放,河钢牵头组织开展“钢铁行业多工序多污染物协同控制技术”以及“钢铁行业烟气多污染物全过程耦合控制关键技术”等重点项目研究。河钢在未来3~5年,通过不断技术探索和创新,打造世界一流的绿色炼钢示范工厂。

4 束语

10年来,河钢炼钢以“智能化和绿色化”为核心,通过自主开发和集成应用的钢水精准和洁净化控制、转炉干法除尘、自动炼钢、板坯重压下、大数据质量管控等多项新工艺和新技术,炼钢过程精准控制和实物质量已达到国际先进水平。未来,河钢炼钢将以工艺控制智能化、技术开发前沿化、质量管控数字化以及生产制造绿色化为方向,智力打造“全球示范炼钢厂”,助力钢铁国家品牌。

参考文献

[1] 刘浏, 兰德年, 萧忠敏. 中国炼钢技术的发展、创新与展望[J]. 炼钢, 2007, 23(2): 1-6.

[2] 张福明, 张德国, 张凌义, 等. 大型转炉煤气干法除尘技术研究与应用[J]. 钢铁, 2013, 48(2): 1-9, 43.

[3] 王金龙. 大型转炉干法除尘技术国产化应用[J]. 中国冶金, 2015, 25(6): 32-36.

[4] H. Kagechika. Production and technology of iron and steel in Japan during 2007[J]. ISIJ International, 2008, 48(6): 707-728.

[5] Y. Sato, S. Kumakura, K. Ota, S. Hiraki, Y. Shirai, A. Yamanaka. Development of improved technology for center porosity of continuous casting slab[C]. 155th CAMP-ISIJ, Japan, 2008: 104.

[6] S. Hiraki, A. Yamanaka, Y. Shirai, Y. Sato, S. Kumakura. Development of New Continuous Casting Technology (PCCS) for Very Thick PLate[J]. Materia Japan, 2009, 48(1): 20-22.

[7] C. H. Yim, J. D. Seo. Advanced steelmaking technologies for CO2 emmission reduction and slab quality improvement[C]. 5th International Congress on Science and Technology of Steelmaking ICS, German, 2012.

[8] 关春立, 韩立海, 姜英. 薄板坯连铸机生产硼微合金化钢板边部缺陷的控制[J]. 钢铁, 2013, 48(3): 30-34.

[9] Lu Y J, Wang Q, Li Y G, et al. Prevention of transverse corner cracks in continuously cast steel slabs using asymmetric secondary cooling nozzle. Ironmaking & Steelmaking, 2011, 38(8): 561-565.

[10] 彭其春, 童志博, 于学森, 等. 含硼中碳钢铸坯角部横裂纹影响因素分析[J]. 炼钢, 2012, 28(6): 44-48.

[11] 王文军,李本海,朱志远. 板坯连铸倒角结晶器的开发与应用. 钢铁研究学报,2012,24(9):21-26

[12] 何宇明,胡兵,张慧. 大倒角结晶器在宽厚板坯连铸机上的应用. 第九届钢铁年会论文集,2013:1-7.

[13] Dippenaar R, Moon S C, Szekeres E S. Strand Surface Cracks-The role of abnormally large prior- austenite grains. AISE Steel Technology, 2007, 4(7): 105-115.

[14] 李朋欢, 包燕平, 岳峰, 等. 异常粗大的奥氏体晶粒对表面晶间裂纹的影响[J]. 北京科技大学学报, 2009, 31(s1): 177-181.

[15] Dippenaar R, Bernhard C, Schider S, et al. Austenite grain growth and the surface quality of continuously cast steel[J]. Metallurgical and Materials Transactions B, 2014, 45(4): 409-418.

[16] Kato T, Ito Y, Kavamoto M, et al. Prevention of slab surface transverse cracking by microstructure control[J]. ISIJ International, 2003, 43(11): 1742-1750.

[17] Baba N, Ohta K, Ito Y, et al. Prevention of slab surface transverse cracking at Kashima No.2 caster with surface structure control (SSC) cooling[C]. 5th European Continuous Casting Conference, 2006: 174-179.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页