钢锭表面裂纹原因分析及预防措施

来源:2019炼钢生产新工艺新技术新产品研讨会|浏览:次|评论:0条 [收藏] [评论]

钢锭表面裂纹原因分析及预防措施甄光楠(舞阳钢铁有限责任公司第一炼钢厂,河南,462500) 摘 要:本文综述了钢锭在凝固和冷却过程中产生的各种裂纹,结合工艺情况及现场操作分析裂纹的原因…

钢锭表面裂纹原因分析及预防措施

甄光楠

(舞阳钢铁有限责任公司第一炼钢厂,河南,462500)

摘 要:本文综述了钢锭在凝固和冷却过程中产生的各种裂纹,结合工艺情况及现场操作分析裂纹的原因,并提出了预防措施。

关键词:钢锭 裂纹原因 措施

Cause analysis and preventive measures for surface cracks of ingot

Zhen GuangNan

(No. 1 steelmaking plant of Wuyang iron and Steel Co., Ltd., Henan 462500)

Abstract: In this paper, various cracks in ingot during solidification and cooling are summarized, the causes of cracks are analyzed in combination with process conditions and field operation, and the preventive measures are put forward.

Key words: ingot crack causes measures

1 前言

裂纹是钢锭最常见、最主要的表面缺陷,可分为纵裂和横裂。钢锭裂纹形成的原因,总的来说是在钢锭的某些区域,由于温度下降、体积收缩或者组织转变而形成的内应力,当内应力超过了钢的强度极限与塑性变形临界值时,就在钢锭薄弱处产生裂纹。因此,裂纹总是产生在应力集中的地方。下面就我厂工艺操作情况对钢锭产生纵裂、横裂的原因进行分析,并提出改进措施。

2 钢锭裂纹分析

钢锭的表面沿轴向方面产生的裂纹称为纵裂纹,多在钢锭的中下部或角部出现,严重的纵裂纹可贯穿钢锭全长且较深,有时钢锭会达到报废状态。横裂指钢锭表面的一种规则的和不规则的横向开裂,主要发生在凝固的高温阶段,又称热裂,是受到纵向拉应力的结果。横裂多在一面和局部地方产生,也常与“重皮”产生,严重的横裂裂口较深。大部分横裂由外向里,裂纹较浅,可通过火焰清理去除,少数横裂由于裂纹较深而造成报废。钢锭裂纹主要有以下几个原因:

2.1 注温高、注速快易产生裂纹

注温过高、注速过快或者钢锭模温度过高时,钢锭的凝固外壳就薄,使初凝外壳抵抗裂纹的能力减小,同时,钢在高温下的强度大大降低,钢在常温下有很大的强度,但在高温时变得很低,由于钢水的静压力造成薄的激冷层产生纵裂,因此注温、注速要适当,模温应不高于100℃。

研究指出,钢的热裂倾向主要取决于高温机械性能(特别是高温塑性)和冷凝收缩性,而含碳量0.2%的钢种,高塑性最差热裂倾向最大,同时,钢在高温下的的强度大大降低,,钢在常温下有很好的强度,但是在高温时则会变得很低。查阅相关资料得知钢在1400℃时,强度极限仅为0.5KG/cm,这说明在高温条件下,较小的应力就能引起钢锭开裂。注流温度高时,钢锭激冷层厚度减小,使初凝外壳抗裂能力减小,对已凝固的外壳的压力较大,在凝固下的收缩受到阻碍时,产生塑性变形和应力,当它们超过金属的最大强度和变形时,激冷层使在钢壳性能薄弱处被拉裂,而柱状晶也随之拉裂,形成裂纹。

对于表面裂纹敏感的钢种我们因该采取相对较慢的匀速浇注,这些现场操作也验证了在注速过快容易产生裂纹。从我厂实际操作来看,2017年45水口产生6块裂纹计划外,206.68t,表面裂纹率0.41%,综合合格率96.62%,50水口产生7块裂纹计划外,272.3t,表面裂纹率0.86%,综合合格率95.21%,55水口产生19块裂纹计划外,600.89t,表面裂纹率1.47%,综合合格率93.03%。

表1 2017年不同孔径水口裂纹率

类型 | 45mm水口 | 50mm水口 | 55mm水口 |

检验块数 | 1450 | 814 | 1291 |

裂纹块数 | 6 | 7 | 19 |

表面裂纹率 | 0.41% | 0.86% | 1.47% |

计划外总块数 | 49 | 32 | 90 |

综合合格率 | 96.62% | 95.21% | 93.03% |

2.2 钢锭纵裂与锭型有关

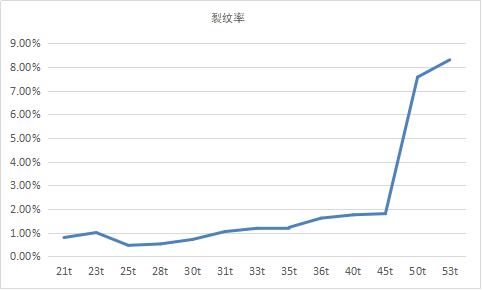

舞钢公司在生产中经常使用的锭型为28-55吨锭型,锭型越大,产生裂纹的倾向越大(图1),在钢锭凝固冷却过程中,内外温差较大,所产生的组织应力和热应力也越大,同时浇注过程中钢水的静压力也越大,越容易产生钢锭表面纵裂,尤其是50t、53t扁钢锭钢锭表面裂纹率高达8%以上。从图表可以看出锭型越大裂纹发生率越高,但是25t和28t锭型裂纹发生率比21t、23t锭型还要低,这是因为25t锭型要比21t锭型和23t锭型分别低120mm、320mm,同样的浇注时间钢液单位时间内上升的高度相对较小,28T锭型在一般浇注过程中我们浇注四支,同样的钢包水口流进中铸管的钢流在中心砖处分成四支钢流量相对较小,再加上28T钢锭模腔比21T、23T要大,所以钢液单位时间内上升的高度也相对较小,而实际生产过程中我们注速是用本体浇注时间和帽口浇注时间表示的。

表2 2017年1—12月份各锭型生产支数及纵裂支数

锭型 | 21t | 23t | 25t | 28t | 30t | 31t | 33t | 35t | 36t | 40t | 45t | 50t | 53t |

生产支数 | 379 | 300 | 217 | 386 | 280 | 289 | 339 | 329 | 436 | 456 | 445 | 185 | 289 |

裂纹支数 | 3 | 3 | 1 | 2 | 2 | 3 | 4 | 4 | 7 | 8 | 8 | 14 | 24 |

锭型 | 0.79% | 1% | 0.46% | 0.52% | 0.71% | 1.04% | 1.18% | 1.22% | 1.61% | 1.75% | 1.80% | 7.57% | 8.30% |

图1 不同锭型裂纹发生率

2.3 与钢锭模内壁质量有关

钢锭模内壁质量不好,凹凸不平或有较宽的角裂或者较深的裂纹,易造成钢锭局部悬挂和局部收缩受阻,在受阻部位出现局部纵裂。舞阳钢铁公司2017年模铸现场正常运行的钢锭模,在浇注过程中突然出现炸裂,共有11支炸裂后当场报废或接近报废,从而使钢锭在钢锭模内收缩受阻而形成拉裂。

2.4 与职工操作习惯有关

钢锭注入锭模后,若频繁动流,由于钢液运动的不均匀性以及其他原因,各部位的厚薄也并非一致,激冷层较厚的部位的收缩量较大,对较薄的部位产生一种轴向拉应力,钢锭局部悬挂部位受到钢液静压力的作用,当这种力超过较薄激冷层的强度时,在该处必然产生横裂。 从浇钢班别统计结果来看,甲班、丁班差,乙班、丙班较好,前两班与后两班的差异主要在浇注过程的控流上,前两班控流幅度较大或者全流浇注,不是匀减控流,裂纹缺陷较多。

另外,钢锭的裂纹还与钢种,以及缓冷制度,气候因素(如下雨)等因素有关。发生纵裂的钢种主要集中在碳含量0.2%左右的普碳钢和低合金钢系列,如:Q23B、Q345B等系列钢种。冬季裂纹产生的几率要大于夏季。

3 降低钢锭表面裂纹的措施

综上所述,产生钢锭表面裂纹的原因是复杂的,有的是某种因素单独影响而导致钢锭纵裂,而大多数情况下是受多种因素共同影响产生的,就目前上述对钢锭裂纹的内外原因的分析和我厂工艺操作现状可知,要减少钢锭表面纵裂应采取以下措施:

(1)浇钢工要根据锭型、钢种、钢包包况以及真空温降,选择合适的吊包温度;

(2)在“高温慢注,低温快注”的指导下,根据浇注情况,进行合理的控速,控速要缓慢过度,决不能忽快忽慢,要做的缓慢开浇,开浇后根据注流情况进行控速浇注,使模内钢液匀速上升,到帽口后再进行适当的控流;

(3)对易裂钢锭,带模缓冷24小时或者脱模后及时进行缓冷或者热送也是十分必要的;

(4)严格执行钢锭模的入厂检验标准及制度,确保帽口要坐正、坐严,反射水口要对正模子中心,模壁不光滑或者开裂者要及时下线维修。

(5)清理工序对钢锭大面必须进行“S”形清扫,检查钢锭表面裂纹。

参考文献

[1] 邱绍岐,祝桂华.电炉炼钢原理及工艺[M].冶金工业出版社,2008.10(5).

[2] 成永久.钢锭裂纹缺陷浅析[J].包钢科技.1995(1).28~35.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页