转炉冶炼钢水氮含量浅析

来源:2019炼钢生产新工艺新技术新产品研讨会|浏览:次|评论:0条 [收藏] [评论]

转炉冶炼钢水氮含量浅析任广亮(南京钢铁股份有限公司,江苏南京,210035) 摘 要:本文通过对150吨转炉冶炼过程取样分析,发现在吹炼前、中期,随着C-O反应速度的提高,脱氮速度也提高,吹…

转炉冶炼钢水氮含量浅析

任广亮

(南京钢铁股份有限公司,江苏南京,210035)

摘 要:本文通过对150吨转炉冶炼过程取样分析,发现在吹炼前、中期,随着C-O反应速度的提高,脱氮速度也提高,吹炼后期随C-O反应速度减弱,脱氮速度也减弱,后期随补吹次数和时间增加,脱氮速度呈负增长,钢液吸氮严重。因此,提高C-O反应速度和缩短吹炼时间,减少补吹次数和时间,

1 前言

钢中氮含量对钢的机械性能影响较大,随着钢中氮含量的增加,钢的塑性下降,延展性降低;氮还可加重钢材的时效、降低钢材的冷加工性能、造成焊接热影响区脆化、使铸坯开裂及引起晶间腐蚀,氮成为钢中的有害元素之一[1]-[2]。如何降低钢水氮含量一直都是冶金工作者普遍关心的问题,目前低氮钢多采用转炉流程生产,钢中氮含量可控制在20~40ppm。

目前,南钢中厚板卷厂冶炼钢种达350多种,其中95%以上的钢种对氮含量都有严格要求,甚至部分钢种要求[N]≤0.0045%,这对冶炼过程氮含量控制提出了更高更苛刻的要求,转炉作为冶炼的一个重要环节,氮含量控制和过程工艺优化显得尤为重要。本文通过试验分析转炉冶炼过程工艺对钢液氮含量变化情况,提出工艺改进的关键措施,以达到市场和客户的要求,特别是满足高级别管线钢和特殊容器钢对氮含量的要求。

2 转炉吹炼过程氮含量情况

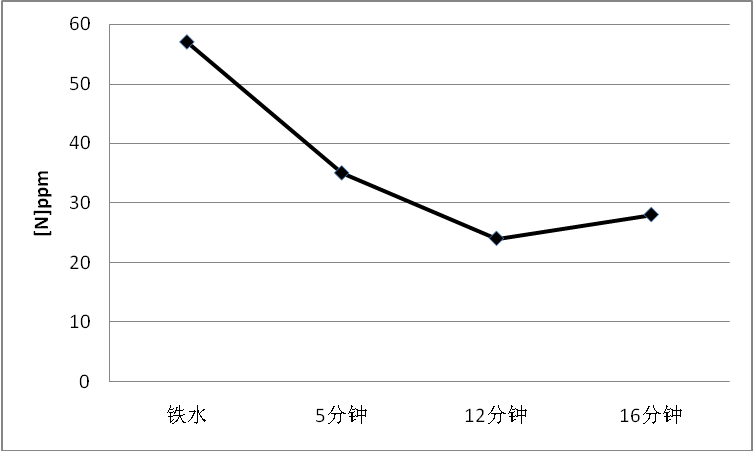

通过对转炉吹炼过程钢水取样分析,南钢150t复吹转炉冶炼过程钢液氮含量变化如图1所示。由图1中可以看出,铁水w[N]在42PPm~64PPm,平均为57 PPm;吹炼5min时钢液w[N]在28PPm~41PPm,平均为35 PPm,脱氮速度为4.4 PPm/min;吹炼12min时钢液w[N]在11PPm~31PPm,平均为24 PPm, 脱氮速度为1.57 PPm/min;吹炼16min时钢液w[N]在20PPm~42PPm,平均为28 PPm, 脱氮速度为-1 PPm/min;对比吹炼过程钢液w[N]的变化得出,吹炼前期、中期钢液脱氮,到了吹炼后期(吹炼12min后)随着钢液碳含量的降低导致钢液C-O反应速度减弱,钢液吸氮。

图1 南钢150t复吹转炉吹炼过程钢液氮含量变化

3 转炉冶炼氮含量变化的分析

3.1 吹炼时间对钢液氮含量的影响

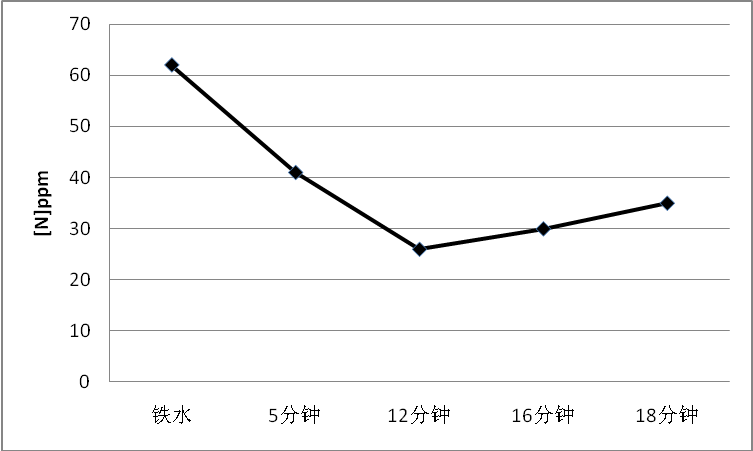

研究吹炼过程钢液w[N]变化中发现钢液吹炼(吹氧)时间越长,钢液吹炼后期吸氮量越严重。试验选取10炉吹炼过程样分析,转炉吹炼时间对钢液平均氮含量影响如图2所示。吹氧时间为18min,铁水w[N]为62 PPm;吹炼5min时下降到41 PPm,脱氮速度为4.2 PPm/min;吹炼12min时进一步下降到26 PPm,脱氮速度为2.14 PPm/min;吹炼12min后开始吸氮,吹炼16min时上升到30PPm,脱氮速度为-1 PPm/min;吹炼18min(终点)时上升到35 PPm,脱氮速度为-2.5 PPm/min。

图2 吹炼时间对钢液w[N]影响

从吹炼时间对钢液w[N]影响明显的看出,吹炼12min时的脱氮量及脱碳速度基本相似,铁水中总氮量的一半被去除,但是吹炼12min后,吹炼时间长4min,吹炼后期脱碳速度负增长(-1 PPm/min~-2.5 PPm/min),所以吸氮很严重。缩短吹炼(吹氧)时间也是降低终点钢液氮含量的重要手段。

3.2 C-O反应速度对钢液氮含量的影响

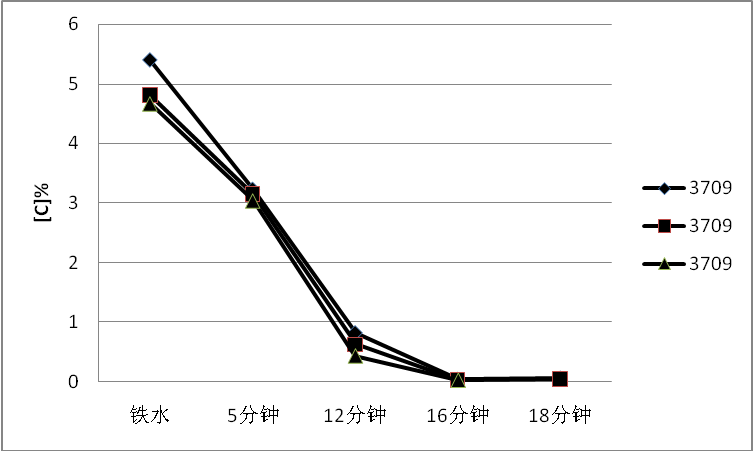

3709、3710、3711三炉钢吹炼过程钢液w[C]变化如图3所示。

图3 吹炼过程钢液w[C]变化

由图3可以看出, 3709、3710两炉吹炼时间为18min, 3711炉炉吹炼时间为15min。铁水w[C]在4.67%~5.4%,平均为4.96%;吹炼5min时钢液w[C]在3.04%~3.23%,平均为3.14%,脱碳速度为0.364%/min;吹炼12min时钢液w[C]在0.44%~0.82%,平均为0.63%,脱碳速度为0.359%/min;吹炼16min时钢液w[C]在0.030%~0.039%,平均为0.0345%,脱碳速度为0.457%/min;吹炼终点时钢液w[C]在0.05%~0.06%,平均为0.055%,脱碳速度为-0.01%/min。开始吹炼至吹炼12min脱碳速度快,吹炼12min后随着钢液碳含量的降低脱碳速度缓慢,吹炼16min后脱碳速度负增长。

下面以3709炉和3711炉为例,对比吹炼过程脱碳速度及利用图。

分析C-O反应速度对吹炼过程w[N]的影响如图4所示。

图4 C-O反应速度对吹炼过程w[N]的影响

由图4可以看出,3709炉吹炼开始钢液w[C]为5.4%,吹炼5min时钢液w[C]为3.23%,脱碳速度为0.434%/min,相对应的脱氮速度为4.2 PPm/min;吹炼12min时钢液w[C]为0.82%,脱碳速度为0.344%/min,相对应的脱氮速度为2.14 PPm/min;吹炼16min时钢液w[C]为0.030%,脱碳速度为0.198%/min,相对应的脱氮速度为-3.5 PPm/min;吹炼18min(吹炼终点)时钢液w[C]为0.05%,脱碳速度为-0.01%/min,相对应的脱氮速度为-5 PPm/min,脱氮率为20%。

3911炉吹炼开始钢液w[C]为4.67%,吹炼5min时钢液w[C]为3.04%,脱碳速度为0.326%/min,相对应的脱氮速度为4.0 PPm/min;吹炼12min时钢液w[C]为0.44%,脱碳速度为0.371%/min,相对应的脱氮速度为1.57 PPm/min;吹炼15min(吹炼终点)时钢液w[C]为0.05%,脱碳速度为0.13%/min,相对应的脱氮速度为-2.0 PPm/min。脱氮率为43.86%。

分析脱碳速度对吹炼过程w[N]的影响得出:在吹炼前、中期(吹炼12min以前),随着C-O反应速度的提高,脱氮速度也提高,脱氮量>吸氮量,钢液中氮含量迅速下降,铁水中总氮含量的一半被去除;吹炼后期(吹炼12min以后)随着钢液碳含量的降低,C-O反应速度减弱,脱氮速度也减弱,脱氮量<吸氮量此时吹氧时间越长,脱氮速度负增长钢液吸氮严重,钢液增氮。提高C-O反应速度和缩短吹炼时间,可以提高脱氮速度,降低钢液氮含量。

3.3 补吹对转炉脱氮的影响

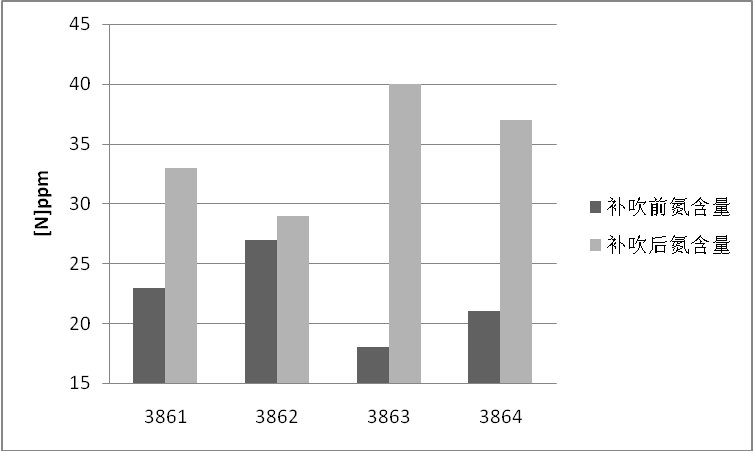

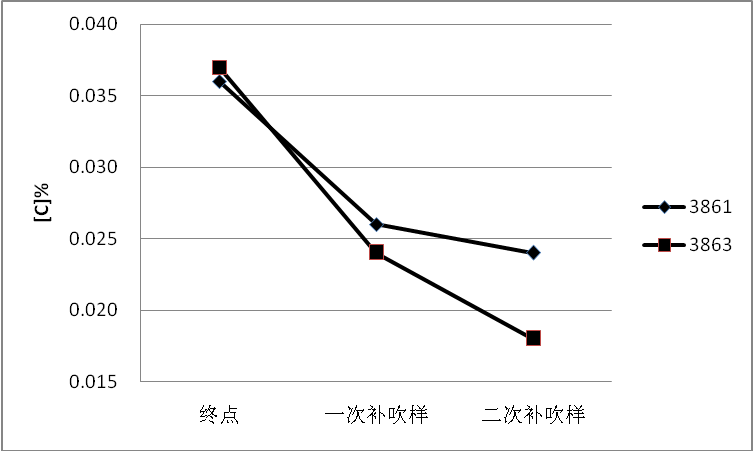

转炉吹炼后期补吹对钢液氮含量的影响,如图5所示。

图5 转炉补吹对钢液氮含量的影响

3861炉~3864炉吹炼后期都进行补吹(平均2min),使钢液氮含量明显增高。补吹结束后,4炉钢水依次增氮10ppm,2ppm,22ppm,16ppm,增氮较严重。这是因为复吹转炉吹炼接近终点时,使用副枪进行测温、取样,一旦磷、硫含量超标或温度达不到所炼钢种要求,需要补吹来解决上述问题,此时熔池碳含量已很低,如图6补吹对终点钢液w[C]的影响,3863炉吹炼终点w[C]为0.037%,补吹一次下降到0.024%,补吹两次下降到0.018%。

图6 补吹对终点钢液w[C]的影响

这么低的w[C]条件下,继续吹氧,大部分用来氧化钢液中的[Fe]。根据Fe-C的选择氧化[3],1600℃钢液中Fe-C的选择氧化平衡点为[C]=0.041%,说明w[C]≤0.041%,氧优先与钢液里的铁反应,再与碳反应,造成钢液收得率下降,渣中的w(FeO)升高,C-O反应很弱,导致CO气泡产生量少,脱氮量很小,氧气流冲开渣面,火点区钢液面裸露,造成火点区钢液的吸氮大于CO气泡带氮量,使钢液中的氮升高。

故应避免补吹操作,提高一次拉碳率,终点氮含量可基本保持在<30ppm的水平,补吹1次氮含量最低增加8ppm,补吹2次钢液氮含量最少增加16ppm,补吹次数越多,出钢氮含量越高,补吹时,碳含量越低,钢液中的氮含量越高。

4 小结

通过对南钢150t转炉冶炼过程氮含量分析研究,得出以下结论:

(1)铁水平均氮含量为57 PPm,吹炼5min时钢液平均氮含量为35 PPm,吹炼12min时钢液平均氮含量为24 PPm, 吹炼12min后略微增氮,吹炼终点时钢液平均氮含量为28 PPm。

(2)在吹炼前、中期(吹炼12min以前),随着C-O反应速度的提高,脱氮速度也提高,脱氮量>吸氮量,钢液中氮含量迅速下降,铁水中总氮含量的一半被去除;吹炼后期随着钢液碳含量的降低,C-O反应速度减弱,脱氮速度也减弱,脱氮量<吸氮量此时吹氧时间越长,脱氮速度负增长,钢液吸氮严重,钢液增氮。

(3)补吹次数越多,出钢氮含量越高。一次拉碳出钢,终点氮含量可基本保持在<30ppm的水平。补吹可加入铁皮、轻烧白云石等使炉内炉渣发泡,避免或减小钢液裸露,有助于降低补吹增氮量。

参考文献

[1] 陈家祥.钢铁冶金学(炼钢部分) [M].北京:冶金工业出版社,1990, 91;

[2] 李晶,傅杰,迪林,等.溶解氧对钢液吸氮影响的研究[ J].钢铁,2002, 37(4): 19~20、34;

[3] 黄希祜.钢铁冶金原理(第3版)[M].北京:冶金工业出版社,2004:104~378;

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页