转炉炼钢智能制造关键技术的开发与应用

来源:2019炼钢生产新工艺新技术新产品研讨会|浏览:次|评论:0条 [收藏] [评论]

转炉炼钢智能制造关键技术的开发与应用刘志远 王重君 栾文林 陈长芳 刘涛 牟亚坤 李长全 丁宁(唐山中厚板材有限公司)摘 要:唐山中厚板材有限公司紧密围绕生产操作控制,以提高质量…

转炉炼钢智能制造关键技术的开发与应用

刘志远 王重君 栾文林 陈长芳 刘涛 牟亚坤 李长全 丁宁

(唐山中厚板材有限公司)

摘 要:唐山中厚板材有限公司紧密围绕生产操作控制,以提高质量、降低成本、提高劳动生产率为目的开展模型化、智能化发展。在转炉使用副枪自动炼钢实现模型炼钢;在炉外精炼开发了合金模型和底吹模型;在连铸区域开发了板坯连铸机智能化浇铸系统模型。通过模型化、智能化技术的应用,实现了炼钢低成本、高质量、高效率的生产。

关键词:模型化,副枪,智能浇铸系统

钢铁智能制造从提升钢铁制造过程中新钢种高效研发能力、产品质量稳定生产能力、柔性化生产组织能力、能效成本综合控制能力等方面实现产品规模化生产与定制式制造相融合,提升以利润率为关键指标的钢铁企业综合竞争力。

唐山中厚板公司在开展智能制造的工作中,紧密围绕生产操作控制,以提高质量、降低成本、提高劳动生产率为目的开展研究。在转炉冶炼区域使用副枪自动炼钢实现模型炼钢;在炉外精炼开发了合金模型和底吹模型;在连铸区域开发了板坯连铸机智能化浇铸系统模型。

1 实施背景

随着产品档次的提升,唐山中厚板有限公司迫切需要进一步强化工艺、装备的驾驭能力,提升产线生产工艺的标准化、准确化、稳定化水平,进而满足实现高端产品(磨具钢、高层建筑用钢、风电用钢、管线钢等)质量稳定性的需求。因此,唐钢中厚板公司炼钢工作部重点围绕转炉、精炼、连铸这条产线的品质提升开展工作,按照“重点突破,分布实施”的原则,在消化吸收引进技术的基础上,努力开发适用的工艺、装备自动化控制系统,来实现生产过程的动态有序、协同高效运行,降低人为因素对产品质量稳定性的影响,进行了一些有益的尝试。

2 主要做法

2.1 转炉副枪自动炼钢

随着转炉炼钢自动化程度的日益提高,采用副枪来探测熔池,已成为获得炼钢过程中熔池内信息变化的最主要手段。计算机系统控制模型的运用提高了炼钢的控制水平,为了实现高命中率下的严格的终点值控制,避免二次吹炼,采用副枪系统和SDM静态和动态控制模型,将有助于满足政府对污染物排放越来越严格的限制要求,并为操作人员提供一种更为安全舒适的工作环境。

2.1.1 副枪自动炼钢系统

模型控制计算机系统以多个高性能服务器为核心,分别完成铁水脱硫、转炉炼钢、钢包精炼炉和连铸等区域的生产控制。其中炼钢模型控制计算机通常称之为炼钢二级机。

图1 模型运行时序图

(1)静态模型控制

静态控制过程是由静态控制模型实现的,静态模型主要包括出钢温度计算。铁水、目标温度计算模型、热平衡计算模型(含主原料计算)、熔剂计算模型。转炉工艺模型的参数在自动炼钢系统中由冶炼工程师在系统维护画面中监视并且可以调整。[1]

(2)动态模型控制

动态控制过程是由动态控制模型实现的,动态模型的依据是转炉内冶炼末期的信息,根据计算结果需要加入的冷却剂和供氧量,跟踪完成吹炼工艺过程,当预测值进入吹炼终点目标范围内时,向一级控制系统发出提枪停吹指令。

2.1.2 工艺技术管理完善

副枪自动炼钢是一个复杂的系统工程,是以计算机模型控制为核心,对冶炼全过程的参数计算和优化。用计算机控制转炉炼钢,对基础自动化准确控制、各种过程数据检测准确可靠、原材料达到精料标准均有较高要求。

(1)完善数据采集系统

为了满足副枪自动炼钢工艺管理需要,强化和完善了数据采集管理,建立了生产和检化验数据自动采集、传送的数据自动化管理系统,实现了数据共享。

(2)加强计量管理

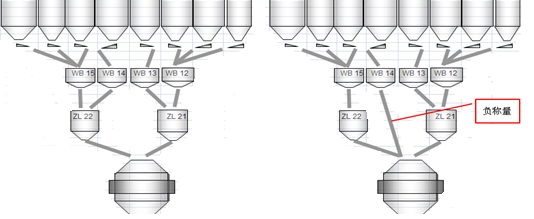

副枪自动炼钢要求对铁水、废钢、副原料、铁合金、钢水等的重量进行准确称量。同时需对部分料仓进行改造,称量方式改为减量控制方式,如图2所示。通过冷却剂连续精准投料,控制下料速度,实现冶炼过程平稳并保证烟气分析的精度。

原料仓下料系统 负称重下料系统

图2 常规料仓与负称重料仓对比示意图

采用电磁振动给料机实现实时称重,便于确认下料速度,下料累计值较目标加入了相差<300kg时降低加料速度,下料累积误差<50kg。

(3)氧枪枪位和氧流量的精确控制

为实现氧枪枪位和氧流量的准确控制,对氧枪控制编码器进行改造,控制精度达到了±50mm;对氧气流量孔板进行重新计算校核标定和更换,实现了氧气流量等的准确计量控制。

(4)加强原材料管理

加强了铁水、石灰等原材料的取样检验分析,建立了严格的检验管理制度。对废钢实行分类管理,按比例搭配使用。

2.2 精炼自动炼钢模型

LF过程自动化系统底吹控制采用静态模型与动态模型相结合的方式,实现了底吹搅拌过程的全自动控制,降低了操作人员的劳动强度,减少了人为因素对钢水质量的影响,实现由经验炼钢到科技炼钢的转变,是洁净钢生产平台的技术保证。

2.2.1 自动远程喂线模型

在精炼主控电脑上安装喂线机控制相关程序,实现了在操作室内控制喂线情况,降低了操作工的劳动强度,实现了对喂线的精准控制。提高了自动化的操作水平。

图3 自动远程喂线控制界面

2.2.2 合金化模型

根据冶金机理、现场实际操作经验及智能算法,确立LF精炼过程合金加入量预报模型总体结构。模型主要包括两个部分,一是工艺部分,包括建立LF炉顶渣稳定制度,确保合金收得率的稳定性;确定合理的钢种分类并统计经验合金收得率。二是合金化模型本身,包括数据采集部分、自学习合金收得率计算部分、在线计算系统数据输出部分、模型基础数据维护部分等。

2.3 连铸智能化浇铸系统模型

2.3.1 智能电磁搅拌模型

现有电磁搅拌增加智能控制系统,能够实现随钢种、断面、拉速、浇注温度等连铸工艺条件的变化自动调节所需要的电磁冶金参数,充分发挥电磁搅拌装置的使用效果,用于解决目前存在的冶金效果不稳定、钢种参数不能及时匹配等问题,可以显著改善铸坯内部质量,提高企业经济效益。

传统电磁搅拌器只能发挥出电磁搅拌10-20%的作用效果,而实际生产过程中的工艺条件是一个不断变化的动态过程,因此需研究一种能够随钢种、断面、拉速、浇注温度等连铸工艺条件的变化自动调节所需要的电磁冶金参数的智能控制系统,用于解决铸坯在使用电磁搅拌技术过程中出现的冶金效果不稳定、工艺操作安全性不高、钢种参数不匹配等问题,从而达到改善铸坯内部质量的目的。

考虑到操作的简便性和实用性,将电磁搅拌智能控制系统集成到现有操作画面中,在操作画面增加了切换选项,可选择“手动给定”和“智能控制”;当选择“手动给定”时,所有操作均按原操作进行;当选择“智能控制”时,所有参数无需手动给定,均按照计算结果动态调整,实现搅拌参数及装置的一键式智能控制。

2.3.2 中包智能烘烤模型

中间包烘烤之前是浇钢工根据经验判断烘烤效果,制定中包烘烤的时间,当转炉煤气压力和热值发生变化时,根据经验来延长或减少中包烘烤时间,缺乏科学的判断方法,对此在1#板坯连铸机开始进行智能烤包的研究。

保证开浇稳定的前提是中包温度能准确的测量,之前采用红外测温枪在烘烤过程中测量包底和包壁温度误差很大,后开发了在烤包过程中使用连续测温对中包温度准确测量的功能,制作小程序在中包温度达到目标后对浇钢工起到报警提示作用。

3 结论

钢铁工业是典型的流程型工业,随着信息及互联网技术的普及和应用,加之产能过剩、投入产出比低等严峻的生存压力,各钢铁企业正逐步向智能化转型。唐钢中厚板公司在转炉自动炼钢模型、精炼合金模型、远程喂线模型、连铸智能电磁搅拌模型、中包智能烘烤模型等方面进行模型建立、模型细化,不断提高炼钢智能制造水平,取得了良好的效果,推动钢铁制造业的智能化在唐钢中厚板公司的进一步发展。

参考文献

[1] 石艳,黄亚纯,曾维友,等. 转炉炼钢动态控制模型研究与工程应用[J].矿业工程,2014,34(7):88-89.

[2] 达涅利康力斯公司. 达涅利康力斯副枪系统的应用[J].钢铁,20014,39(11):31-32.

- 上一篇:精炼工序水介质的优化使用 下一篇:铜陵旋力特钢提升烧结矿转鼓强度实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页