舞钢1#连铸机网裂纹形成机理与研究

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

舞钢1#连铸机网裂纹形成机理与研究鲁跃钢 张少义摘 要:2018年9月份以来,为消除舞钢1#连铸机生产的连铸坯角部横裂纹,在铸机加强冷却强度的调整试验过程中,铸坯内弧面1/2和1/4处出现大面…

舞钢1#连铸机网裂纹形成机理与研究

鲁跃钢 张少义

摘 要:2018年9月份以来,为消除舞钢1#连铸机生产的连铸坯角部横裂纹,在铸机加强冷却强度的调整试验过程中,铸坯内弧面1/2和1/4处出现大面裂纹,裂纹分布在中间炉次或尾炉,通过研究分析网裂纹与一冷、二冷的关系,并调整冷却强度,解决了连铸坯表面网状裂纹。

关键词:网裂纹,二冷水量,结晶器一冷水

1 铸坯表面网裂纹形成探究

1.1 铸坯表面网状裂纹的特征

通过观察发现表面网状裂纹存在以下特征:

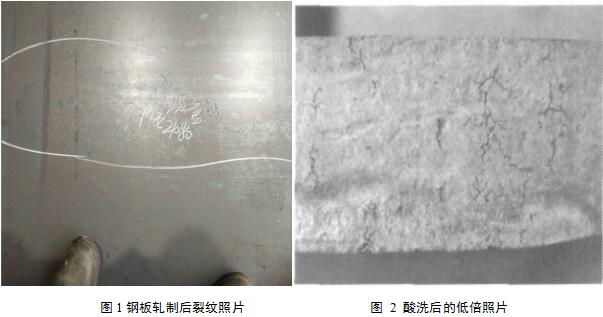

(1)裂纹在铸坯黑皮状态下很难发现,通常在用热酸酸洗之后或者火焰扒皮后才能发现,钢板轧制后裂纹如图1所示,酸洗后的照片如图 2所示:

(2)一般很细小,深度在 100 μm 到数mm 之间。裂纹深度通常为 1 mm 以下,不过在某些位置裂纹可以扩展到 2- 3 mm 以上。尽管在加热炉中起鳞后可以去除较浅的微裂纹,但较深的裂纹却无法去除,导致在轧制过程中开裂产生严重的裂纹。

1.2表面网状裂纹成因分析

1.2.1 裂纹沿粗大的奥氏体晶粒开裂

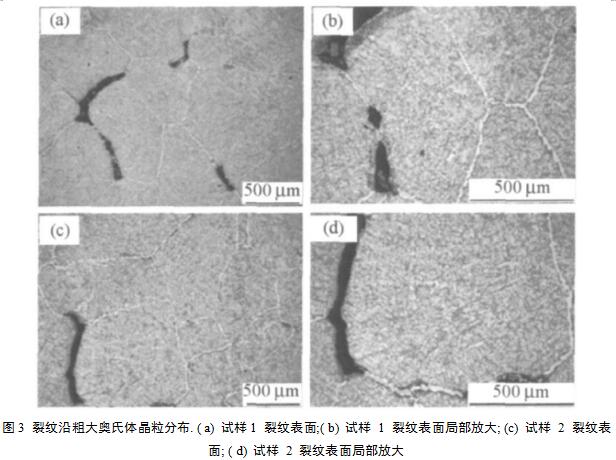

在对裂纹试样进行金相和 SEM 观察时, 发现裂纹几乎全部沿粗大的奥氏体晶粒开裂, 通常沿晶界的交叉点开裂然后沿晶界延伸,如图 3 所示:

通常认为表面横裂纹与超大奥氏体晶粒有关,验证了国际著名冶金学家M . Wolf 和Rain Dippenaar 教授的观点[ 1] 。

异常粗大奥氏体晶粒形成原因主要形成原因有以下两点:

(1)粗大的奥氏体晶粒本身裂纹敏感性。粗大的奥氏体晶粒之间的结合力本身就 比细小的晶粒要弱,较小的应变能就可能驱使晶界移动产生微裂纹;

(2)粗大的奥氏体晶粒尺寸决定了沉淀析出物的析出。无论是在第一脆性区由于残元素的富集引起的表面晶间裂纹,还是在第三脆性区由于氮化物析出引起的表面晶间裂纹,都与粗大的奥氏体晶粒有关。据Rain Dippenaar教授的研究,认为粗大奥氏体晶粒临界尺寸为1mm。

1.2.2 连铸坯冷却过程中的应力

铸坯在凝固及冷却过程中主要受热应力、组织应力和机械应力的作用。

热应力:连铸坯表面与其内部温度不均匀、收缩不一致而产生的应力是热应力。最初,铸坯表面层温度低,芯部温度高,因而表面收缩对中心产生压应力,反过来,芯部阻碍收缩,使表面又收到拉应力作用,因而表面裂纹是在凝固前期产生的。钢中碳含量不同,固、液两相区宽度不同。宽度大液相完全转变为固相的时间长,线收缩量小,热应力小些,相反宽度小,热应力要相对大的多。

组织应力:组织应力也称相变应力。钢在结晶冷却过程中,必然发生尺寸上的变化,表现为体积收缩和线收缩。由于相变铸坯体积发生变化而产生的应力是组织应力。

2 舞钢1#连铸机网裂纹形成原因分析

粗大的奥氏体晶粒产生的主要原因是高的过热度和不均匀的冷却。过高的过热度使坯壳变薄、组织粗化。冷却不均匀则导致坯壳的不均匀生长产生褶皱, 或者某些区域收缩严重形成凹陷, 导致这些区域气隙过大, 结晶器热流减缓, 坯壳表面回温, 当表面温度达到 1350 ℃甚至更高, 奥氏体晶粒长大, 可以是初生凝固组织的几倍。

表1 抽查过热度情况

炉号 | 18108297 | 18202635 | 18108297 | 18202492 | 18202479 | 18108195 | 18202461 | 18107920 |

钢种 | Q390GJD | 16MnDR | Q370R | Q345R | 16MnDR | 16MnDR | 09MnNiDR | Q235B |

过热度℃ | 30/32/29 | 25/28/26 | 14/16/14 | 21/24/22 | 25/27/24 | 30/27/25 | 24/26/23 | 24/29/25 |

(1)随机统计1#连铸机产生网裂纹炉号发现过热度控制在14~32℃,并没有高过热度现象,可排除过热度原因产生的表面网裂纹;

(2)9月份以来,由于1#连铸机角部裂纹严重,工艺上对连铸冷却工艺进行了调整,分析网裂纹形成与工艺调整后铸坯不均匀冷却有关。

2.1 1#连铸机冷却制度对铸坯网裂纹形成探究

2.1.1 一冷水调节(结晶器):

表2 结晶器铜板参数

| 铜板外形尺寸mm | 水缝宽度 mm | 水缝条数 | 深度mm | 铜板厚度mm | 水缝面积㎡ |

宽面 | 904*2210 | 5 | 72 | 26 | 50±0.1 | 0.00936 |

窄面 | 904*258 | 5 | 10 | 26 | 50±0.1 | 0.0013 |

表3 不同水量下的水流速度

一冷宽面水量L/min | 对应水缝内水流速m/s |

3000 | 5.34 |

2800 | 4.98 |

2600 | 4.62 |

结晶器热流密度过大传热不均匀,铸坯可能出现形状缺陷和表面裂纹;热流密度太小会造成出结晶器下口坯壳太薄,可能漏钢。

式中:q-结晶器热流密度,MW/m3

S-结晶器有效受热面积,㎡

Q-结晶器水流量,m3/s

C-水的质量热容,MJ/(t*℃)

t1-出水口温度,℃

t2-出水口温度,℃

通过公式可知,冷却水流越快结晶器冷却强度高。不同冷却强度下铸坯断面的温度分布相近,但是在较高冷却强度的条件下,出结晶器断面总体温度略低,铸坯受等效应力较大。本次工艺调整一冷水量由2600L/min增加至3000L/min,增加冷却水流速0.72m/s,铸坯表面温度约降低7-10℃。

2.1.2 二冷强度对铸坯表面质量的影响

铸坯在二冷区进行喷淋冷却,铸坯表面快速冷却会使铸坯表面处于张应力状态,从而扩大表面已形成的裂纹,并在表面温度处于低延性区域时产生的新表面裂纹。沿铸坯长度方向,铸坯的表面冷却速度一般控制在150℃/m以下。在铸坯接近完全凝固时,过大的温度回升会产生中心中心偏析和中心裂纹。铸坯表面的温度回升一般控制在100℃/m以下。

10月份解决边裂调整二冷区水量前后对比见表4:

表4 解决边裂调整内弧水量情况

分区 | 内弧水量L/min | 内弧水流密度L/min·m2 | ||

增水前 | 解决边裂增水后 | 增水前 | 解决边裂增水后 | |

一区 | 75.7 | 73.85 | 59.65 | 58.2 |

二区 | 150.8 | 157.4 | 35.57 | 37.13 |

三区 | 111.6 | 121.5 | 36.05 | 39.24 |

四区 | 53.1 | 57.5 | 9.74 | 10.55 |

五区 | 50.4 | 57.9 | 3.72 | 4.28 |

六区 | 38.1 | 41.9 | 2.71 | 2.98 |

合计 | 479.7 | 510.05 |

|

|

从本次工艺调整情况看,增水比例6.47%,主要在二区和三区,其水流密度梯度明显增大,这就造成了铸坯局部冷却强度过大。

受铸坯大面裂纹影响重新对二冷水进行调整,调整后水量见表5。

表5 二冷水调整后情况

分区 | 内弧水量L/min | 内弧水流密度L/min·m2 |

一区 | 70.65 | 55.67 |

二区 | 149.1 | 35.17 |

三区 | 110.9 | 35.82 |

四区 | 51.6 | 9.47 |

五区 | 50.6 | 3.74 |

六区 | 39.5 | 2.81 |

合计 | 472.35 |

|

重新调整水量后,二区和三区水流密度趋于平缓连铸坯大面裂纹消失,从变化趋势来看与未加水调整前趋势相近。

2.1.3 尾炉降拉速以后铸机间歇冷却对铸坯质量影响

连铸机仪控设备,在浇注降速过程中,拉速降至0.56m/min时,铸机二冷区进行间歇喷水。原程序设定中,三区内外弧在0.56m/min以下进入间歇喷水状态,程序设定内外弧开24秒,关11秒,阀门开度内弧14%,外弧13%,但实际水量内弧间歇状态163L/min,外弧115L/min,内弧水量偏大48L/min。冷却强度偏大,将内弧间歇阀门开度调整为8.1%,对应水量114L/min后,尾炉上表网状裂纹消失。

1#连铸机大面裂纹从二冷区加水后大量出现,至重新减水后大面裂纹消失,分析原因:

(1)一冷冷却强度偏大,在结晶器内易诱发表面网状裂纹的形成;

(2)连铸机垂直段为纯水冷却,冷却强度较大,工艺调整过程中调整量偏大,导致在结晶器内产生的微裂纹进一步扩展;

(3)尾炉降拉速过程中三区间歇喷水量偏大,加剧铸坯冷却的不均匀。

3 结论

(1)铸机一冷宽面水量设定3000L/min时,水缝内水流速达到5.34m/s,冷却强度偏大,板坯取3.5-5m/s为宜,250mm断面宽面水量设定应≤2800L/s。

(2)对于铸机二冷水调节,内弧面一区和二区比水量差值0.025-0.026,二区和三区差值0.011-0.013,三区和四区0.021左右。二区内弧比水量不大于0.05L/Kg,三区内弧比水量不大于0.038L/kg。

通过铸机一冷水和二冷水调节,后续生产浇次没有出现中间炉次大面裂纹情况和尾炉大面裂纹。

参考文献

[1] Dippenaar R, Moon S C, Szekeres E S. Strand surface cracks the role of abnormally large prioraustenite grains. Iron SteelTechnol , 2007, 4( 7) : 105

- 上一篇:炼钢成本的影响因素分析及管控方法和途径刍议 下一篇:烧结机料温提升生产实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页