智能二代蓄热式钢包烘烤器在鞍钢炼钢总厂的应用

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

智能二代蓄热式钢包烘烤器在鞍钢炼钢总厂的应用高波1 曾诚2 张卫南2(1.鞍钢股份炼钢总厂,2.上海安可科技股份有限公司,鞍山,114021)摘 要:本文主要介绍了鞍钢总厂智能二代蓄热式钢包烘…

智能二代蓄热式钢包烘烤器在鞍钢炼钢总厂的应用

高波1 曾诚2 张卫南2

(1.鞍钢股份炼钢总厂,2.上海安可科技股份有限公司,鞍山,114021)

摘 要:本文主要介绍了鞍钢总厂智能二代蓄热式钢包烘烤器的工艺及应用。钢包烘烤设备进行智能二代蓄热式钢包烘烤器改造后,实现了烘烤器智能烘烤、高效运维、持续节能、提升烘烤效果等目标,符合国家的节能减排长期性工作要求。

关键词:智能;钢包烘烤器;节能;蓄热式

Application of Intelligent 2rd Regeneration Combustion System

on Making general plant of Angang Steel Co.,Ltd

Gaobo1 Zengcheng2 Zhangweinan2

(1.Making general plant of Angang Steel Co.,Ltd.; 2.Shanghai Anchor Sci.& Tech.Co., Ltd. Ansan 114021)

Abstract:Describe the process and performance of Intelligent 2rd Regeneration Combustion System on Making general plant of Angang Steel Co.,Ltd. Ladle preheating achieved intelligent controlling, high efficient running and maintaining, continuous fuel saving, good qualities and so on after Intelligent 2rd Regeneration Combustion System retrofits and meet country’s long time requirements of energy saving.

Key words:Intelligent, Ladle Preheating, Energy Saving, Regeneration

1 烘烤器改造前状况

鞍钢总厂四分厂共有钢包烘烤器7台,其中在用6台,均为一代蓄热式钢包烘烤器,但均已不具备蓄热式功能,存在能源浪费严重,烘烤温度不均匀,安全措施不完善等问题。分析原因如下:

(1)因无烟气温度预警系统,引风机长期故障,未正常开启,无法实现余热回收,造成能源浪费;

(2)因换向阀设计不合理,故障率高,导致长期不换向,单烧嘴工作,烘烤温度不均匀,烘烤效果差;

(3)控制方式粗放,人工按照经验进行煤气量及空燃比调节,劳动强度大,温度吻合性差;

(4)因烧嘴设计不合理,主烧嘴火焰形态较散,火焰刚性差,火焰外溢严重,烘烤温度不均匀,包底温度低,无自动点火及火焰检测,安全措施不完善;

(5)烘烤过程数据无记录,不可溯源。

2 项目基本情况

针对以上问题,为进一步节能降耗,经过一系列评审流程后,最终选取上海安可科

技股份有限公司的智能二代蓄热式钢包烘烤器技术对原有烘烤器进行升级改造,同时要求实现以下项目目标:

(1)技术升级后烤包器平均小时节能率≥30%;

(2)烘烤结束后包内壁耐材表面温度>1100℃;

(3)烘烤结束后钢包内壁底部温度及上壁温差<50℃;

(4)实现现场数据采集、存储、处理;

(5)完善自动点火、火检监控等一系列安全措施;

(6)实现现场一键式自动烘烤,温度曲线温和性良好。

3 项目技术原理、特点及控制

3.1 技术原理

3.1.1 设备节能工艺原理

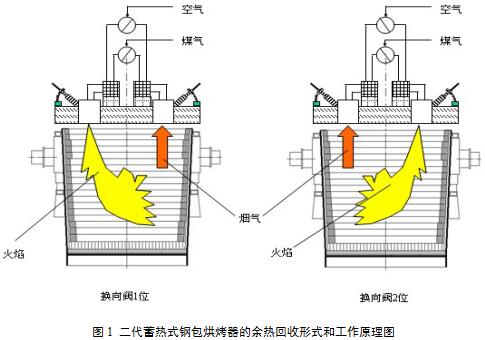

二代蓄热燃烧技术是火焰炉节能技术方面具有革命性意义的技术,受到燃烧工程界的重视。此种燃烧法系利用一对由燃烧器及蓄热体组合的加热单元交互切换运转;当其中燃烧器A使用经过蓄热体预先加热的高温空气进行高温燃烧时,燃烧器B则作为高温烟气的排气通道,使高温烟气经过蓄热体与金属换热器,由蓄热体与金属换热器回收热能;在进入下一个周期时,切换阀动作,燃烧器B使用经过蓄热体预先加热的高温空气进行高温燃烧时,燃烧器A则作为高温烟气的排气通道,使高温烟气经过蓄热体与金属换热器,由蓄热体与金属换热器回收热能,如此周而复始进行切换运转的动作。采用二代蓄热式燃烧技术可以极限回收高温烟气余热,实行助燃空气与燃气的高温预热。二代蓄热式钢包烘烤器的热效率是一项重要技术性能指标,改造后空气预热温度升高到1000℃,燃气预热到400℃,热效率可以提高31.09 %。

3.1.2 高频空煤气换向阀

新型高频空煤气换向阀:采用耐高温自动补偿式换向阀。安全性能好,采用同一驱动轴驱动的,因此在换向的时候能够确保空燃气同时到达同一蓄热式烧嘴,在旋转的任意瞬间,换向阀内的两种介质空燃气是分开的,防止产生暴燃现象;稳定性能好,自动补偿式二位七通切换阀磨擦面积小,摩擦力小,密封件采用特殊装置做自动磨损补偿,切换动作时间短,只需要0.5秒;可靠性能高,采用旋转气缸作为驱动元件,阀体体积变小,不需要传动机构,有效的减少了中间传动环节,也减少了故障点,适应现场恶劣环境使用、使用寿命长。

3.1.3 高效陶瓷蓄热体

二代蓄热式烧嘴使用的蓄热体为陶瓷蜂窝体,具有流通面积大(70%)、热态阻损20mmH2O、不易堵塞;比表面积大、综合传热系数高、可满足15s换向周期的传热要求;蓄热体采用蜂窝体,壁厚为0.6mm,抗热震性好。

3.1.4 特殊燃气管路布局

一路燃气通道置于蜂窝蓄热体中间,采用特殊结构强化蜂窝蓄热体向其辐射传热的面积,它能吸收蜂窝蓄热体中的多余热量,将其传给燃气对燃气形成预热,从而平衡烟气当量保证热量的充分利用,一方面减小烟气当量的不平衡量,降低了排烟温度,另一方面也提高了燃烧效率,节约了能源。

3.2 蓄热式烤包特点与控制

烤包系统采用PLC进行控制,实现以下功能:

3.2.1 蓄热换向控制

烘烤开始后,当烘烤达到一定时间时换向切换控制,根据烘烤时间和时序进行换向时间的控制。在烘烤结束状态下PLC每60秒输出模拟量值控制快速换向装置,实现切换控制,这样可以有效的延长换向阀的使用时间。

3.2.2 自动点火控制和全程火焰监控

运行条件:检查燃气压力正常,送风压力正常。条件满足后,按下点火煤气开按钮,点火变压器得电打火,安装在蓄热烘烤器烧嘴上的火焰检测器检测有无火焰,着火后可进入烘烤状态。烘烤中失火,则声光报警,同时关燃气切断阀,进入吹扫状态。常明火烧嘴的火焰检测探头采用红外线火检,烘烤全程火焰监控。

3.2.3 手动烘烤控制

在着火状态下操作人员可打开主燃气切断阀,手动调节燃气调节阀开度,给出燃气流量,同时手动调节空气调节阀开度,实现煤气和空气流量的控制。

3.2.4 自动烘烤控制

在自动方式下操作人员打开主燃气切断阀,进入烘烤开始,跟踪烘烤曲线开始烘烤,烘烤时间到达后进入保温模式。

3.2.5 安全连锁报警系统

(1)燃气压力<3kPa、鼓风压力<3kPa则声光报警,关燃气切断阀;

(2)烘烤中熄火则声光报警,同时关燃气切断阀;

(3)排烟温度超限,则声光报警,同时关引风机。对发生报警后,需要开引风机,须手动按开引风机按钮;

(4)热电偶断线,则声光报警;

(5)空然比严重失调则声光报警,同时关燃气切断阀;

(6)当环境CO含量监测超标时,声光报警并切断燃气阀门;

(7)对发生以上报警后,须人工按故障复位按钮确认并消除故障,重新开始手动或自动操作。

3.2.6 保温控制

在自动烘烤控制下烘烤时间到即进入保温燃烧控制即二位控制状态,输出低限燃气量、空气量信号给调节器,保温状态指示灯点亮。

3.3 上位机监控分析系统

在烘烤监控分析系统中运行有公司开发的数据采集记录分析系统,该系统可以实时显示现场的烘烤信息(包括开始烘烤时间,结束烘烤时间,烘烤类型等数据),使现场操作人员可以在操作室全程监视烘烤过程。

4 项目实施前后对比

4.1 工艺改进

(1)实现了各种钢包的全自动按设定温度曲线烘烤,烘烤温度曲线吻合性控制在±45℃以内;

(2)改造后通过测温枪在翻转台位置对包底、包中部、包盖进行温度测试,包底平均在900℃左右, 包底、包中部、包盖温差在100℃以内;

(3)实现了自动点火、吹扫和火焰检测,失火时煤气快速切断,确保了系统的安全性;

(4)烘烤器火焰无外溢现象;主烧嘴火焰形态好、长度长、无脱火现象、燃烧充分;

(5)钢包温度烘烤温度提高、温度均匀,有效降低钢水温降。

4.2 操作改进

(1)由手动调节改为全自动控制;

(2)增加上位机监视系统,钢包调度人员可以实时获得各个烘烤位的工作状态信息,同时实现了无纸化纪录烘烤数据(钢包号、烘烤类型、烘烤时间、煤气耗量、终点温度)。

4.3 设备改进

(1)烘烤器采用二代蓄热式技术改造后,设备运转可靠,主体设备烧嘴、换向阀、风机工作一年未更换,成功解决了一代蓄热式设备存在的烧嘴寿命短、换向阀不换向、引风机不工作不进行余热利用等问题;

(2)控制技术优化,实现流量加温度反馈控制,满足烘烤温度的前提下实现设备的极限节能。

4.4 烘烤数据对比

8月30日19:25开始对已改造的7#蓄热式烘烤进行试验烤包,烘烤类型为中修,烘烤时间10h。数据如下:

表1:7#位中修钢包

时间 | 热电偶温度 (℃) | 煤气流量 (m3/h) | 外壁上 (℃) | 外壁中 (℃) | 外壁下 (℃) | 渣线砖耐材表 面温度 |

19:25 | 开始 | 400 | 34 | 30 | 32 |

|

20:35 | 815 | 700 | 52.9 | 36.1 | 36.4 | 856 |

21:25 | 952 | 800 | 100 | 45.9 | 36.9 | 1050 |

22:41 | 1056 | 750 | 105.6 | 95.4 | 41.8 | 1120 |

23:50 | 1016 | 650 | 154 | 98.1 | 48.6 |

|

00:47 | 1051 | 595 | 198.4 | 100.8 | 53.6 |

|

01:41 | 1030 | 600 | 233 | 107.2 | 59.1 |

|

02:50 | 1090 | 609 | 267 | 133.9 | 66.5 |

|

03:46 | 1064 | 421 | 288.6 | 151.6 | 75 |

|

04:44 | 1053 | 444 | 299.7 | 165 | 81.1 |

|

05:30 | 1000 | 335 | 307.7 | 182.8 | 90.7 |

|

表2:7#位中修烘烤结束后吊至整备坑安装透气砖时测量耐材表面各点温度情况

时间 | 内壁上(℃) | 内壁中(℃) | 内壁下(℃) |

6:12 | 挺火开始吊运 | ||

6:19 | 861 | 872 | 888 |

6:29 | 824 | 846.3 | 851.5 |

从上表数据看说明:

(1)烘烤结束温度能满足现场生产需求,温度均匀性较好,满足各点温差小于50℃要求;

(2)烘烤至2小时时耐材表面温度已达到1100℃,满足技术附件要求。

9月15日早8点使用未改造的5#烘烤器与改造后7#烘烤器烘烤冷修包,并每小时记录一次对比数据,对比数据如下:

表3: 7#烘烤器烘烤冷修包

烘烤时间 | 煤气流量 | 外壁上部温度 | 外壁中部温度 | 外壁下部(球部) 温度 | |||

高点 | 低点 | 高点 | 低点 | 高点 | 低点 | ||

0 | 729 | 54 | 51 | 48 | |||

1 | 800 | 54 | 47.5 | 50.5 | |||

2 | 800 | 108 | 65 | 57.8 | 52 | 61 | 50 |

3 | 800 | 128 | 118 | 68 | 61 | 65 | 58 |

4 | 800 | 145 | 144 | 79 | 70 | 70 | 57 |

5 | 800 | 206 | 203 | 101 | 90 | 82 | 65 |

6 | 700 | 260 | 247 | 117 | 110 | 84 | 68 |

7 | 700 | 308 | 291 | 127 | 122 | 87 | 72 |

8 | 700 | 347 | 320 | 152 | 142 | 92 | 79 |

9 | 0 | 335 | 323 | 172 | 130 | 96 | 83 |

表4: 5#烘烤器(为改造)

烘烤时间 | 煤气流量 | 外壁上部温度 | 外壁中部温度 | 外壁下部(球部) 温度 | |||

高点 | 低点 | 高点 | 低点 | 高点 | 低点 | ||

0 | 962 | 40.1 | 40.1 | 40.1 | |||

1 | 980 | 47.5 | 44.9 | 44.7 | |||

2 | 1220 | 57 | 54 | 47 | 45 | 43 | 40 |

3 | 1220 | 95 | 76 | 58 | 53 | 45 | 43 |

4 | 1220 | 147 | 99 | 71 | 63 | 50 | 44 |

5 | 1220 | 200 | 134 | 96 | 82 | 62 | 50 |

6 | 1220 | 240 | 168 | 112 | 101 | 68 | 50 |

7 | 1220 | 264 | 200 | 128 | 114 | 74 | 59 |

8 | 1220 | 277 | 228 | 145 | 132 | 81 | 68 |

9 | 0 | 293 | 253 | 162 | 152 | 89 | 76 |

使用改造后的7#烘烤器进行其他烘烤类型的自动烘烤测试,结果如下:

表5:7#烘烤器烤小修包

时间 | 热电偶温度 (℃) | 煤气流量 (m3/h) | 外壁上 (℃) | 外壁中 (℃) | 外壁下 (℃) | 煤气总耗量 |

1 | 38 | 812 | 38 | 32 | 32 | 0 |

2 | 988 | 877 | 43 | 34 | 35 | 736 |

3 | 1055 | 700 | 62 | 38 | 37 | 1490 |

4 | 1088 | 456 | 94 | 43 | 38 | 2105 |

5 | 1100 | 449 | 130 | 62 | 42 | 2545 |

6 | 1121 | 429 | 190 | 89 | 45 | 3042 |

7 | 1141 | 409 | 228 | 103 | 52 | 3355 |

8 | 1160 | 390 | 254 | 124 | 59 | 3763 |

9 | 1188 | 364 | 282 | 147 | 68 | 4174 |

内壁上 | 内壁中 | 内壁下 | 平均流量 | |||

810 | 850 | 890 | 521.75 | |||

表6:7#烘烤器烤周转

时间 | 热电偶温度 (℃) | 煤气流量 (m3/h) | 外壁上 (℃) | 外壁中 (℃) | 外壁下 (℃) | 煤气总耗量 |

1 |

|

| 40 | 65 | 85 | 0 |

2 | 829 | 557 | 46 | 68 | 85 | 557 |

3 | 962 | 772 | 100 | 82 | 85 | 1329 |

4 | 974 | 595 | 107 | 80 | 84 | 1924 |

5 | 984 | 772 | 141 | 101 | 84 | 2696 |

6 | 1123 | 589 | 186 | 107 | 85 | 3285 |

7 | 1040 | 391 | 223 | 117 | 87 | 3676 |

8 | 1054 | 497 | 260 | 131 | 89 | 4173 |

9 | 1056 | 372 | 280 | 140 | 90 | 4545 |

内壁上 | 内壁中 | 内壁下 | 平均流量 | |||

840 | 850 | 890 | 568 | |||

通过以上数据分析可得以下结论:

(1)烘烤结束并关火保持包盖盖住1小时后对比,7#位钢包高温点及低温点温度各处均高于5#位位钢包,因而单一从升温能力比较,7#烘烤器优于未改造的5#烘烤器;

(2)7#烘烤器消耗煤气总用量为5875m3/h(烘烤器自动统计量),5#烘烤器消耗煤气总量10482m3/h,节能率为43.95%;节能效果明显。

5 总结

智能二代蓄热式烘烤器改造后,实现项目前期定立的目标,具备智能烘烤能力,降低现场人员操作强度,减少因认为操作原有导致的烘烤故障,设备稳定运行6个月以上无故障,持续稳定的30%以上的节能效果,可以为鞍钢炼钢总厂每年增加700余万元的节能收入。

- 上一篇:低碳含硼钢控氮实践 下一篇:板坯连铸双相不锈钢结晶器保护渣应用研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页