提高连铸板坯内部质量的实践

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

提高连铸板坯内部质量的实践夏赞平 肖太平 刘欣(九江萍钢钢铁有限公司,江西九江,332500) 摘 要:本文主要讲述了九江炼钢厂从设备和工艺两方面开展的提高板坯内部质量的实践,实践结果…

提高连铸板坯内部质量的实践

夏赞平 肖太平 刘欣

(九江萍钢钢铁有限公司,江西九江,332500)

摘 要:本文主要讲述了九江炼钢厂从设备和工艺两方面开展的提高板坯内部质量的实践,实践结果表明:通过提高辊缝精度的控制与优化钢水成分、优化电磁搅拌电流大小与电搅辊位置、改善二次冷却效果、进行低过热度浇铸以及提高恒拉速合格率、优化结晶器与足辊水流量、调整结晶器锥度等措施有效改善了铸坯内部质量,2017年9月,由于板坯内部缺陷所产生的板材非计划率降低至0.12%,与2016年相比非计划率下降了75%以上。

关键词:板坯;内部质量;辊缝精度;成分;电磁搅拌;二次冷却;过热度;恒拉速

Practice of Improving the Internal Quality of Continuous Casting Slab

Xia Zanping,Xiao Taiping,Liu Xin

(Jiujiang Pingxiang Iron and Steel Co. Ltd.,Jiujiang 332500 China)

Abstract:The paper mainly describes the practice of improving the interior quality of the slab from equipment and process. Results show that by improving the roll gap control and optimizing the chemical composition, optimizing the current and position of EMS, improving the secondary cooling, for low surperheat casting and improving the constant casting rate, optimizing the flow rate of mold and foot roller, adjusting the mold taper, the internal quality of the slab has been improved effectively. September 2017, the proportion of plate defects caused by internal defects of billet has been reduced to 0.12% which has been reduced to 75% compared 2016.

Key words: slab; interior quality; roll gap; chemical; EMS; secondary cooling; surperheat; constant casting

1 前言

目前中厚板应用较广泛,高层建筑、码头起重设备、船舶、海上石油平台等项目均有应用,国内诸多大型钢铁企业都保有一定数量的中厚板产量[1]。在中厚板生产过程中,各钢铁企业都遇到了各种钢板内部质量问题,如板材分层、板材内部裂纹夹杂、板材拉伸试样延伸率不合等,均会严重影响板材效益。大量研究表明,板材内部质量问题根源在于连铸坯内部存在质量缺陷,因此,改善板坯内部质量、提高铸坯质量合格率是改进板材质量、提升板材效益的关键。

2 现状描述

九江萍钢钢铁有限公司九江炼钢厂(以下简称:九钢)目前拥有一台年产量150万吨的单流弧形连铸机,铸机配备二冷区电磁搅拌、动态轻压下、二冷区动态配水等系统,铸坯常规断面厚度为170mm和250mm,宽度为1900mm和2100mm。九钢板坯连铸机设备参数见表1。

表1 九钢板坯连铸机设备参数

项目 | 设备参数 |

机型 | 直结晶器连续弯曲连续矫直弧形板坯连铸机 |

连铸机台数×流数 | 1×1 |

连铸机基本弧半径 | 10 m |

结晶器长度 | 900 mm |

浇铸厚度 | 170、250 mm |

宽度 | 1900、2100mm |

铸机支撑长度 | ~31.7 m |

冶金冷却方式 | 全水+气水雾化冷却,二冷喷淋边部控制 |

振动方式 | 液压振动 |

生产品种 | 低合金结构钢、船板钢等 |

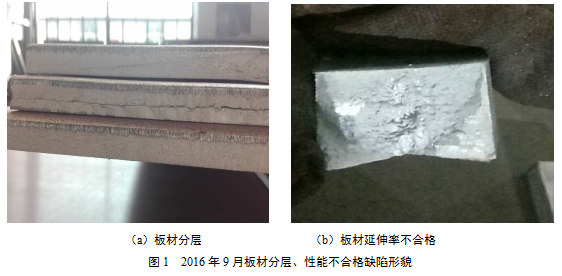

2016年,九钢中厚板在生产过程中出现了大量质量不合格品,质量缺陷类型主要为板材分层缺陷、延伸率弯曲不合格造成物理性能不合格缺陷,缺陷形貌如图1所示。板材质量问题增加了九钢板材生产成本,降低了板材产量与市场占有率。作为九钢的一项发展战略,质量问题已严重阻碍了板材的发展,亟待改进。

3 板材缺陷原因分析

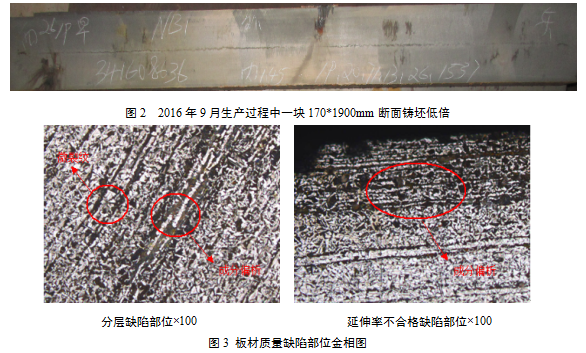

板材发生质量问题后,炼钢厂及时对该时间段的铸坯低倍质量进行了跟踪,发现铸坯内部均存在3种缺陷:中间裂纹较严重,中心偏析明显,铸坯两侧均存在三角区裂纹,如图2所示。

为进一步确定造成板材质量问题的原因,炼钢厂协同检测部对板材缺陷部位取样进行金相分析,如图3所示。结果表明,板材质量缺陷是由于在厚度中部存在严重的成分偏析,以及偏析带分布的M硬相组织、微裂纹。

由此可见,造成我厂板材质量问题的根源是铸坯内部存在严重的中间裂纹、成分偏析和铸坯两侧存在三角区裂纹。为此,九钢从设备和工艺两方面开展了改善板坯内部裂纹和偏析的工作,取得了较好效果。

4 板坯内部质量改善的实践

4.1 中间裂纹

4.1.1 扇形段辊缝和弧度精度控制

带有液芯的铸坯以一定的速度在铸机内运动,运动过程中铸坯凝固前沿会承受较多的拉应变,如鼓肚应变、矫直应变、支撑辊不对中应变、热应变等,当应变超过某一临界值即临界应变,或拉应力超过钢在凝固温度附近的强度时,裂纹就会在凝固前沿形成并扩展。有学者[2,3]通过数学模型计算得出,沿铸机长度鼓肚应变占统治地位(0.2%~0.6%),矫直应变较小(小于0.2%),支撑辊不对中应变达0.2%~0.4%。扇形段辊缝和弧度控制精度对铸坯鼓肚量和支撑辊不对中量有决定性影响,可见,提高扇形段辊缝和弧度控制精度是改善铸坯中间裂纹的首要因素。

为了提高辊缝和弧度控制精度,九钢主要采取了以下措施:

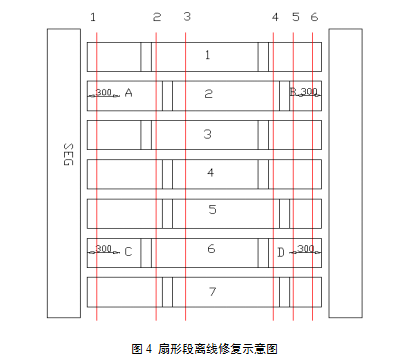

(1)提高离线扇形段修复的精度要求,由±0.5mm提高到±0.3mm。实际操作中如图4所示,将接弧板依次放置在图中6根红线的位置,测定每个位置处七根辊子与接弧板的间距,42个点的间距都在0.90~1.10mm时才算合格。

(2)定期对离线修复对中台进行校水平;对离线对中台上与段子接触的金属接触面进行充分清洁;对调整高度、厚度所使用的金属垫片进行充分清洁,确保无铁锈或其它杂质;在调整弧度过程中确保辊子与接弧板干净无油污;下线的扇形段必须首先将框架上的氧化铁皮等杂质进行充分清理。

(3)停机过程中对在线的扇形段测辊缝,对辊缝控制系统进行重新标定。测量标准如图4所示,选取扇形段第2、6根辊子,在离端部300mm处运用手持式辊缝仪测量(图中A、B、C、D四点),确保∣A-B∣≦0.3mm、∣C-D∣≦0.3mm。完成测量后转自动模式,设定一个合理的辊缝值,再次测量辊缝,将位移传感器示数与辊缝仪测量值的差值作为辊缝补偿值,以消除铸机本体的机械间隙,并重复此步骤直至差值在0~0.1mm范围内则标定完成。

(4)停机过程中对扇形段框架上积压的氧化铁皮进行清理,并对每个扇形段地脚螺栓进行紧固。

4.1.2 钢水成分优化与洁净度控制

铸坯内部产生裂纹的直接原因是铸坯内部总应变大于临界应变,当临界应变值越小则铸坯内部裂纹敏感性越强。临界应变值与钢成分密切相关,Hiebler[4]等人总结得出,钢中[Mn]/[S]增大,临界应变增加;随着钢中[C]含量增加,临界应变减小。对此,九钢对现生产的钢种成分标准进行了优化,即将碳含量由0.17%~0.21%优化为0.14%~0.18%,锰含量在原来的基础上上调0.1%,并通过LF炉深脱硫处理将硫含量控制在0.015%以下。

钢中非金属夹杂物会破坏钢机体连续性和均匀性,成为内裂纹的发源地,因此,提高钢水洁净度也是改善铸坯中间裂纹的重要手段。九钢生产的钢种为硅镇静钢,为了提高钢水洁净度,九钢对钢中硅元素含量进行了优化,即由0.10%~0.17%提高到0.17%~0.28%,降低了钢中与硅平衡的氧含量,从而降低钢中氧化物夹杂含量。同时规范了钢包低吹氩气的工艺操作制度,规定氩站硬吹时间不低于4min,促进脱氧合金化材料快速均匀溶解,促进初生的大颗粒夹杂物上浮;出LF炉后软吹时间不低于8min,促进夹杂物上浮并均匀成分、温度。

4.2 中心偏析

4.2.1 钢水成分控制

钢水凝固过程中,由于选分结晶形成了铸坯化学成分的不均匀性,铸坯中心区域碳、硫、磷含量明显高于边缘其它部位。因此,降低钢中易偏析元素含量是改善铸坯中心偏析的首要考虑因素。在4.1.2章节中已有说明,九钢对现生产钢种碳含量进行了优化,即由0.17%~0.21%优化为0.14%~0.18%,并通过加强对转炉造渣及温度制度的控制,已将磷含量控制在0.025%以下,通过LF炉深脱硫处理将硫含量控制在0.015%以下。钢中碳、硫、磷含量的降低减轻了成分偏析程度。

4.2.2 电磁搅拌工艺参数优化

电磁搅拌技术具有能打碎树枝晶、加速柱状晶向等轴晶过度,加速凝固传热和过热度消除,从而达到改善铸坯固液界面溶质再分配减轻中心偏析的作用[5]。

九钢板坯配备有二冷区电磁搅拌,原安装位置在2段的最后一根辊子,电流大小为250~280A,生产过程中铸坯等轴晶比率约为30%,中心偏析在C1.0及以上所占比率达到20%,可见在原工艺参数下电磁搅拌冶金效果不佳。针对此现状,炼钢厂对电流大小进行了优化尝试,电流依次由以下方式进行生产实验:280A→300A→320A→350A→380A→400A→450A,并取低倍式样进行对比。结果表明,电流增大铸坯内部质量有一定好转,当电流达到400A再往上增加时效果不明显,且电流较大时不仅负偏析明显,也会加快电磁线圈的损坏。在增大电流效果不理想的情况下,随即组织进行改变电磁搅拌辊位置的实验,即将电磁搅拌辊由2段末下移至3段末,实验结果表明,电磁搅拌辊安装在3段末,电流大小在320A时铸坯等轴晶比率能达到45%以上,中心偏析基本不超过C0.5级,冶金效果较好。

4.2.3 二冷区冷却效果的改善

二次冷却即铸坯出结晶器后受到的冷却,铸坯内部质量主要在二冷区进行控制,二冷区冷却均匀性与各区域冷却制度对铸坯中心偏析有较大影响。2016年9月,对二冷喷嘴进行详细检查时发现,平均每个浇次喷嘴堵塞数量达到35个,个别浇次超过50个,严重影响了二冷区冷却的均匀性。通过跟踪调查发现,二冷浊环水水质是导致喷嘴大面积堵塞的根本原因,通过对二冷水处理核心设备化学除油器进行改造,并调整水处理药剂量,目前每浇次喷嘴堵塞数量已控制在15个左右,同时加强了停机过程中对堵塞喷嘴的检查与更换工作,目前二冷工况已得到明显改善。

二冷工况改善后,铸坯宽度1/2处偏析较轻微,但铸坯宽度1/4位置处出现偏析严重现象较频繁,通过尝试改变电磁搅拌参数与轻压下参数未取得明显效果,通过对现场情况分析发现,我厂二冷喷嘴布置方式与各区域给水方式导致了铸坯中部冷却较边部强,在铸坯中心区域完全凝固时,1/4处还存在一定量未凝固的液相,使凝固末端呈现“W”形,这是导致1/4处偏析严重的主要原因[6]。对此,炼钢厂对二冷区目标温度和边部喷嘴型号进行了优化,如表2所示,目的是适当提高冷却强度,减小铸坯横向温度梯度和铸坯在弧形段的鼓肚量,降低铸坯在水平段的温度回升,达到改善铸坯中心偏析的目的。

表2 优化前后各区目标温度/℃

目标温度 | 1区 | 2区 | 3区 | 4区 | 5区 | 6区 | 7区 | 8区 | 9区 | 10区 |

优化前 | 1138 | 1103 | 1086 | 1058 | 1020 | 990 | 948 | 930 | 930 | 930 |

优化后 | 1125 | 1093 | 1076 | 1048 | 1010 | 980 | 938 | 920 | 920 | 920 |

4.2.4 过热度与恒拉速控制

钢水过热度是控制铸坯中心等轴晶区的主要措施,低过热度时中心等轴晶区宽,使溶质元素分散在较宽范围内的枝晶之间,减轻中心元素的聚集,减少中心偏析[7]。可见,实施低过热度浇铸是改善铸坯中心偏析的重要手段。九钢通过实施稳定转炉吹炼操作工艺,提高出钢温度命中率;加强钢包烘烤,使钢包上线温度达到900℃,并加快钢包周转频率,减少钢包温降;规范钢包底吹氩操作,稳定吹气温降;强化钢包与中间包保温工作等措施,目前中间包过热度稳定在18~25℃的炉次占90%以上。

恒拉速浇铸技术是衡量炼钢生产组织及工艺质量控制水平的重要标志,拉速的频繁波动对铸坯内部质量有不良影响。2016年10月以前,炼钢厂板坯恒拉速合格率不足80%,其中由于中间包温度高不合格导致的非恒约占55%,钢水温度是影响恒拉速合格率的主要因素。通过实施上述一系列稳定温度的措施,目前恒拉速合格率已达90%以上。

4.3 三角区裂纹

九钢板坯三角区裂纹主要发生在三角区中心部位,距窄面30-40mm,通过凝固定律计算得出,三角区裂纹开始形成的位置在距结晶器弯月面以下0.92~1.52m范围内,处在结晶器出口至足辊位置。可见,改善我厂板坯三角区裂纹需从结晶器和足辊两方面着手。

4.3.1 结晶器与足辊冷却效果的改善

结晶器宽面水流量与窄面水流量搭配不合理易导致铸坯窄面鼓肚或凹陷,均会诱发三角区裂纹的产生。九钢板坯三角区裂纹常伴有铸坯窄侧鼓肚现象,为此九钢对结晶器水流量进行了优化,适当增加了窄侧水流量,使窄侧热流密度为宽面热流密度的0.8左右[7]。

结晶器冷却增强后,为防止铸坯出结晶器后足辊冷却弱导致坯壳回温产生鼓肚,对窄侧足辊喷嘴型号进行了优化,以达到增加足辊冷却水流量的目的。目前足辊冷却水已由70L/min增大到100L/min,同时加强了对离线处足辊喷嘴的对中与堵塞处理工作,确保足辊处冷却的均匀性。

4.3.2 结晶器锥度调整

结晶器锥度主要是改善结晶器传热,减小气隙热阻。结晶器锥度较小时,结晶器下口处坯壳气隙热阻较大,坯壳易产生鼓肚,引起三角区裂纹。为此,九钢将板坯结晶器锥度由0.98%调整为1.01%,改善了结晶器下口处坯壳传热。

5 改善效果

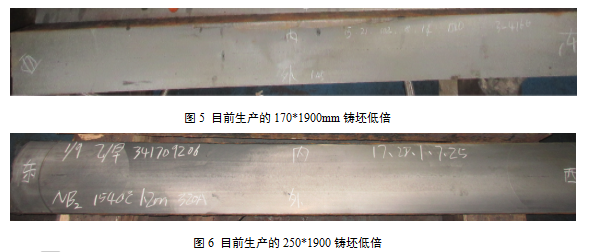

通过开展板坯内部质量改善实践,目前板坯中间裂纹和夹杂在0.5级及以下的比率达到97%,中心偏析在C0.5级及以下所占比率达到95%,三角区裂纹基本消失,疏松缩孔轻微已不在肉眼可视范围。图5和图6为目前常规断面铸坯低倍。

表3给出了2016年与2017年7~9月板坯内部质量导致的板材非计划数据,由表可看出,由于板坯内部缺陷所产生的非计划板材的数量呈明显降低趋势。可见,板坯内部质量确有明显改善。

表3 铸坯内部缺陷导致的非计划材数据统计

时间 | 2016年 | 2017年7月 | 2017年8月 | 2017年9月 |

非计划率/% | 0.78 | 0.34 | 0.25 | 0.12 |

6 结束语

(1)通过对扇形段离线修复区精细化管理,提高对中台水平度、接触面与垫片清洁度,提高了修复质量;停机过程中通过对辊缝进行标定,最大化消除铸机机械间隙,对各扇形段氧化铁皮进行清理,对地脚螺栓进行紧固,提高了在线辊缝控制精准度。扇形段辊缝控制精度的提高减小了铸坯内部总应变的大小,。

(2)通过对钢中碳含量的优化,并提高钢中[Mn]/[S]的方式提高了铸坯内部抗裂纹敏感性。通过对钢中硅含量的调整,并加强了钢包低吹氩气的操作,有效提高了钢水洁净度,减少了铸坯夹杂缺陷,减少了铸坯裂纹源。

(3)通过对钢水成分的优化,减少易偏析元素碳、硫、磷在钢中的含量,从根源上减轻了成分偏析程度。

(4)通过实施对二冷区电磁搅拌电流大小与电搅辊位置参数进行优化,提高二冷水质、加强对堵塞喷嘴的更换工作以及对二冷区边部喷嘴型号和二冷区水量进行优化的方式改善了二次冷却效果,实行低过热度浇铸并提高恒拉速合格率的方式促进了铸坯内部成分均匀分布,减轻了中心偏析。

(5)通过优化结晶器宽窄面水流量大小,改变足辊喷嘴型号的方式增加足辊水量,并适当增加结晶器锥度的方式使铸坯窄面在结晶器下口到足辊处冷却更加均匀、回温较小,减轻了窄面鼓肚量,改善了三角区裂纹。

参考文献

[1] 孙齐松,王新华,王国连.中厚板延伸率不合格试样断裂机理研究[J].物理测试,2007,25(1):5~6.

[2] 盛一平,等.板坯连铸鼓肚变形计算[J].钢铁,1993,28(3):21~25.

[3] Barber B,et,al.Finite Elements Analyse of Roll Misalignment during Continuous Casting[J]. Ironmaking and Steelmaking,1989,16(6): 406~411.

[4] Hiebler H, et.Inner Crack Formation in Continuous Casting of Steel: Stress or Strain Criterion. Steelmaking Conference Proceeding,1994: 405~416.

[5] 蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,2008.

[6] 韦耀环,江学德,等.板坯内部质量控制实践[J].柳钢科技,2015(3):16~20.

[8] 蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010.

- 上一篇:优化烧结生产保障高炉顺行 下一篇:低碳含硼钢控氮实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页