永钢降低高炉炉渣MgO/Al2O3的实践分析

来源:2019年第七届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

永钢降低高炉炉渣MgO/Al2O3的实践分析陈鹏飞 李挺 张艳(江苏永钢集团制造管理部配矿中心,张家港 215628)摘 要:近年来,各钢企纷纷从内部着手挖掘潜力,实现降本增效。不少炼铁厂已经实…

永钢降低高炉炉渣MgO/Al2O3的实践分析

陈鹏飞 李挺 张艳

(江苏永钢集团制造管理部配矿中心,张家港 215628)

摘 要:近年来,各钢企纷纷从内部着手挖掘潜力,实现降本增效。不少炼铁厂已经实现了高炉炉渣低MgO/Al2O3运行,减少烧结配矿过程镁质熔剂的用量,从而实现降本。永钢也就此展开了理论研究和生产实践,并成功将炉渣低MgO/Al2O3成功应用到高炉实际生产中。

关键词:炉渣低MgO/Al2O3 降成本 烧结矿质量 高炉顺行

Practice analysis of reducing blast furnace slag MgO/Al2O3 in Yonggang

ChenPengFei , LiTing,ZhangYan

(Manufacturing management department ore distribution center of Jiangsu Yonggang Group Co, Ltd, Zhangjiagang Jiangsu 215628)

Abstract: In recent years, with the development and maturity of blast furnace smelting technology, many iron smelting plants have realized low MgO/Al2O3 operation of blast furnace slag, reducing the amount of magnesium flux in the sintering and blending process, thus achieving cost reduction. The technical staff of yonggang also carried out theoretical and practical research, and successfully applied low MgO/Al2O3 slag to the actual production of blast furnace.

Keywords: slag low MgO/Al2O3 cost reduction and efficiency sinter quality the blast furnace anterograde

1 综述

1.1国内外高炉炉渣MgO/Al2O3的发展现状及趋势

在近代高炉冶炼发展进程中,国内外许多炼铁工作者都对高炉炉渣中MgO/Al2O3进行了大量理论和生产实践的研究。杨润德[1]通过试验认为在Al2O3<15%时,MgO/Al2O3适宜的范围为0.45~0.55,Al2O3>16%时。武钢的6号高炉[2],在炉渣中Al2O3=17%的条件下,将MgO/Al2O3降低到0.6的水平。表1、表2分别为国内外部分钢铁企业不同级别炉容高炉炉渣MgO/Al2O3数据统计。从数据上看,目前国内高炉MgO/Al2O3的先进水平可以达到0.46的水平,而国外的高炉甚至可以达到0.4以下的水平。

表1 2018年国内部分钢企高炉炉渣MgO/Al2O3水平

Tab 1 MgO/Al2O3 level of blast furnace slag in some domestic steel enterprises in 2018

钢企名称 | 炉容 | 高炉炉渣成分/% | MgO/Al2O3 | R | 渣铁比 | 烧结矿成分/% | ||

Al2O3 | MgO | Al2O3 | MgO | |||||

兴澄特钢 | 450 | 14.87 | 8.32 | 0.56 | 1.17 | 341.00 | 2.10 | 1.99 |

450 | 14.92 | 8.36 | 0.56 | 1.17 | 338.00 | 2.10 | 1.99 | |

济源钢铁 | 605 | 15.11 | 6.94 | 0.46 | 1.25 | - | 2.17 | 2.05 |

605 | 15.11 | 6.90 | 0.46 | 1.26 | - | 2.17 | 2.05 | |

605 | 15.11 | 6.94 | 0.46 | 1.26 | - | 2.17 | 2.05 | |

605 | 15.09 | 6.92 | 0.46 | 1.26 | - | 2.17 | 2.05 | |

浙江元立 | 450 | 15.60 | 8.57 | 0.55 | 1.21 | - | 1.75 | 2.40 |

450 | 15.71 | 8.63 | 0.55 | 1.21 | - | 1.75 | 2.42 | |

方大特钢 | 510 | 16.47 | 9.48 | 0.58 | 1.17 | 339.32 | 2.22 | 2.47 |

萍乡九江 | 1080 | 16.59 | 8.55 | 0.52 | 1.17 | 343.76 | 2.22 | 2.04 |

1780 | 16.53 | 8.16 | 0.49 | 1.18 | 349.11 | 2.18 | 2.00 | |

1780 | 16.61 | 8.21 | 0.49 | 1.18 | 350.38 | 2.18 | 1.99 | |

马钢二铁总厂南区 | 2500 | 15.5 | 8.1 | 0.52 | 1.19 | 317.50 | 1.82 | 1.90 |

2500 | 15.56 | 8.08 | 0.52 | 1.19 | 307.83 | 1.81 | 1.90 | |

3200 | 15.45 | 8.15 | 0.53 | 1.19 | 297.25 | 1.81 | 1.90 | |

武钢 | 4117 | 15.12 | 7.52 | 0.50 | 1.18 | 313.3 | 1.74 | 1.71 |

表2 国外部分钢企高炉炉渣MgO/Al2O3水平

Tab 2 MgO/Al2O3 level of blast furnace slag in some foreign steel enterprises

炉别 | 高炉炉渣成分/% | MgO/Al2O3 | R | |

Al2O3 | MgO | |||

韩国光阳4号高炉 | 15.7 | 5.0 | 0.32 | 1.18 |

韩国浦项4号高炉 | 15.5 | 3.2 | 0.22 | 1.20 |

印度Durgapur3号高炉 | 21.2 | 9.5 | 0.45 | 1.06 |

印度Durgapur4号高炉 | 21.3 | 8.9 | 0.42 | 1.00 |

印度Bokaro2号高炉 | 20.1 | 9.8 | 0.49 | 1.12 |

1.2 永钢高炉炉渣MgO/Al2O3的发展现状及趋势

永钢高炉炉渣中Al2O3含量一般维持在15%~16%,高炉技术人员通常认为MgO/Al2O3应控制在0.65以上是保证高炉稳定顺行的有利条件。表3为2018年永钢各高炉炉渣及烧结矿成分数据,1000m3以下的高炉炉渣MgO/Al2O3大多维持在0.65~0.70,三座1080m3高炉炉渣MgO/Al2O3水平0.61~0.62,均与国内外先进水平有着较大的差距。

为使炉渣MgO/Al2O3满足高炉冶炼需求,技术人员一般通过在烧结配入一定比例的白云石粉提高MgO含量。2018年永钢烧结矿中的MgO一般维持在2.5%左右,也明显高于国内多数企业的实际水平。烧结矿中MgO含量升高不仅意味着烧结矿转鼓指数的下降,更会导致其品位下降,从而影响高炉综合入炉品位,增加高炉燃料消耗,最终导致铁水成本上升。

表3 永钢2018年高炉炉渣MgO/Al2O3水平

Tab 3 Blast furnace slag MgO/Al2O3 level in 2018 at yonggang

高炉 | 炉容 | 高炉炉渣成分/% | MgO/Al2O3 | R | 烧结矿成分/% | ||

Al2O3 | MgO | Al2O3 | MgO | ||||

1# | 500 | 15.49 | 9.77 | 0.63 | 1.21 | - | - |

2# | 500 | 15.44 | 10.55 | 0.69 | 1.22 | - | - |

3# | 500 | 15.20 | 10.92 | 0.72 | 1.23 | - | - |

4# | 500 | 15.33 | 10.48 | 0.68 | 1.25 | - | - |

5# | 600 | 15.23 | 9.87 | 0.65 | 1.21 | - | - |

6# | 600 | 15.25 | 9.82 | 0.65 | 1.21 | - | - |

7# | 700 | 15.32 | 10.13 | 0.66 | 1.21 | - | - |

8# | 1080 | 15.25 | 9.54 | 0.63 | 1.21 | - | - |

9# | 1080 | 15.43 | 9.50 | 0.62 | 1.22 | - | - |

10# | 1080 | 15.21 | 9.45 | 0.62 | 1.23 | - | - |

合计 | - | 15.31 | 9.95 | 0.65 | 1.22 | 2.18 | 2.48 |

2 永钢降低高炉炉渣镁铝比的实践分析

2.1 降低烧结矿MgO含量对烧结矿质量的影响

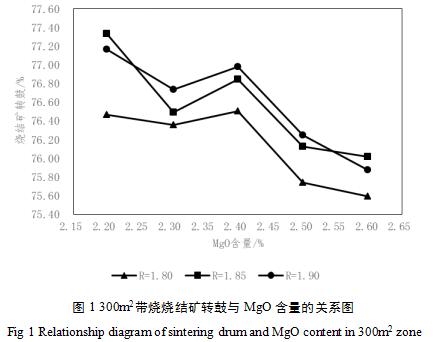

以300m2带烧为例,统计2018年1~12月份数据,分别在烧结矿碱度R=1.80、1.85、1.90时,MgO=2.20、2.30、2.40、2.50、2.60时,烧结矿转鼓的变化趋势,数据见下表。

表4 300m2带烧烧结矿不同碱度及MgO含量时烧结矿转鼓数据

Tab 4 Sintering drum data at different alkalinity and MgO content of sintering sinter in 300m2 zone

MgO含量/% | 烧结矿碱度 | ||

R=1.80 | R=1.85 | R=1.90 | |

2.20 | 76.47 | 77.34 | 77.17 |

2.30 | 76.36 | 76.49 | 76.74 |

2.40 | 76.51 | 76.85 | 76.98 |

2.50 | 75.74 | 76.12 | 76.25 |

2.60 | 75.59 | 76.01 | 75.88 |

如下图,在烧结矿碱度R=1.80、1.85、1.90时,烧结矿转鼓随烧结矿MgO含量呈现比较明显的规律性。随着烧结矿MgO含量的升高,烧结矿转鼓整体呈现下降趋势,但在MgO=2.4%时,烧结矿转鼓均出现上升的拐点,随后又呈现下降趋势。R=1.85、1.90时,烧结矿转鼓的最高点均出现在MgO=2.20%的时候。

现有的一些研究结论表明[3],Mg2+离子会与磁铁矿形成镁尖晶石[(Fe,Mg)O·Fe2O3],阻碍铁酸钙的形成,因此MgO含量提高对烧结矿强度会造成不利的影响。但MgO在烧结生产过程中又会形成镁橄榄石(熔点1890℃)、钙镁橄榄石(熔点1454℃)、镁蔷薇辉石(熔点1570℃)等一系列高熔点矿物,在一定程度上又会提高烧结矿强度。因此实际数据中出现烧结矿转鼓整体随MgO含量提高而下降,但在MgO=2.4%时又出现上升拐点的现象。但总体而言,烧结矿应在满足高炉造渣要求的前提下,降低MgO含量将有利于提高烧结矿质量。

2.2 降低高炉炉渣MgO/Al2O3对高炉冶炼的影响

以永钢现阶段高炉降低MgO/Al2O3的时间数据进行分析,表5是2018年、2019年高炉的炉渣成分。

表5 2018年、2019年高炉炉渣数据

Tab 5 Blast furnace slag data for 2018 and 2019

年份 | 月份 | SiO2/% | CaO/% | Al2O3/% | MgO/% | R | MgO/Al2O3 |

2018年 | 1月份 | 31.57 | 38.86 | 15.27 | 9.98 | 1.23 | 0.65 |

2月份 | 31.52 | 38.54 | 15.04 | 9.89 | 1.22 | 0.66 | |

3月份 | 31.83 | 38.76 | 15.00 | 9.79 | 1.22 | 0.65 | |

4月份 | 31.79 | 38.39 | 14.86 | 9.71 | 1.21 | 0.65 | |

5月份 | 31.62 | 38.37 | 15.19 | 9.78 | 1.21 | 0.64 | |

6月份 | 31.46 | 38.26 | 15.25 | 10.03 | 1.22 | 0.66 | |

7月份 | 31.18 | 38.39 | 15.39 | 10.19 | 1.23 | 0.66 | |

8月份 | 31.37 | 38.25 | 15.51 | 10.09 | 1.22 | 0.65 | |

9月份 | 31.81 | 38.38 | 16.12 | 9.83 | 1.20 | 0.61 | |

10月份 | 31.80 | 38.56 | 15.61 | 10.20 | 1.21 | 0.65 | |

11月份 | 31.95 | 39.07 | 15.77 | 9.76 | 1.22 | 0.62 | |

12月份 | 32.06 | 39.32 | 15.71 | 9.18 | 1.23 | 0.58 | |

2019年 | 1月份 | 31.60 | 39.26 | 15.51 | 9.30 | 1.24 | 0.60 |

2月份 | 31.56 | 39.93 | 15.40 | 8.73 | 1.27 | 0.57 | |

3月份 | 31.26 | 39.69 | 15.63 | 8.90 | 1.27 | 0.57 |

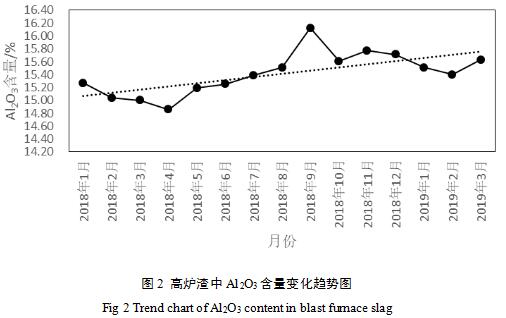

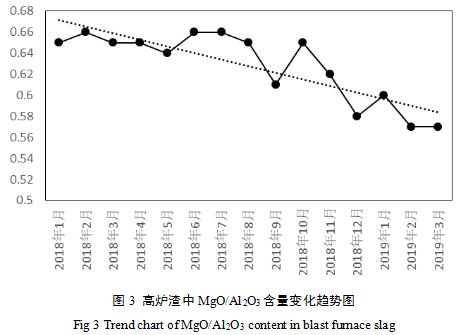

从数据上看,2018年4月份以后,高炉炉渣中Al2O3含量逐步呈现上升趋势,总体维持在15%~16%的水平。

根据永钢技术人员的操作经验,通常认为MgO/Al2O3应当维持在0.65以上的水平才能保证高炉顺行,因此2018年1~10月份炉渣MgO/Al2O3均在0.65左右,个别高炉甚至做到了0.7以上。

2018年11月份开始,炼铁厂开始尝试降低高炉渣MgO/Al2O3,12月份以后高炉渣镁铝比基本上维持在0.6以下,2019年2月份、3月份维持在0.57的水平。

高炉实行炉渣低MgO/Al2O3操作之后,各高炉炉况整体保持稳定顺行,如表6数据,除9#高炉因炉况波动平均Si相对偏高,其余各高炉基本维持在0.34-0.42的水平。

表6 2019年1-3月份各高炉平均Si数据 单位:%

Tab 6 Average Si data of all blast furnaces from January to March 2019 unit: %

| 1#高炉 | 3#高炉 | 5#高炉 | 6#高炉 | 7#高炉 | 8#高炉 | 9#高炉 | 10#高炉 |

2019年1月份 | 0.39 | 0.38 | 0.38 | 0.34 | 0.36 | 0.42 | 0.41 | 0.36 |

2019年2月份 | 0.39 | 0.34 | 0.39 | 0.34 | 0.34 | 0.42 | 0.49 | 0.41 |

2019年3月份 | 0.40 | 0.35 | 0.36 | 0.35 | 0.33 | 0.37 | 0.45 | 0.37 |

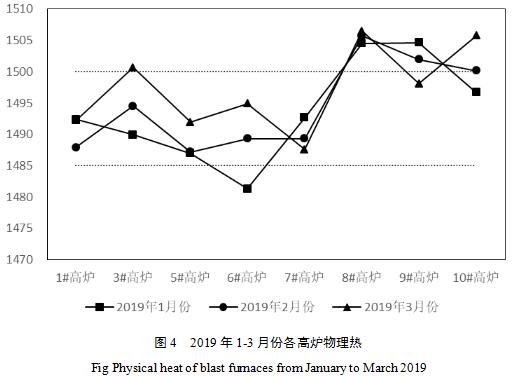

图4为2019年1-3月份各高炉物理热变化趋势,各高炉物理热均维持在1480℃以上的水平,炉缸热量充足。其中1000m3级以下的高炉物理热整体低于1000m3级高炉的物理热水平。从高炉物理热数据看,高炉在低Si、低MgO/Al2O3的条件下仍能维持炉缸活跃,证明低MgO/Al2O3冶炼在永钢高炉是可行的。

2.3 降低高炉炉渣镁铝比对铁水成本的影响

降低炉渣镁铝比主要是减少烧结配矿时镁质熔剂的用量,从而提高烧结矿的品位,进一步提高高炉的综合入炉品位,降低高炉渣量的带入,在一定程度上提高铁水产量并降低高炉燃耗。实际生产中混匀料批次不同以及高炉炉料结构调整对烧结品位、高炉综合入炉品位的影响较大,因此本文设定混匀料、高炉炉料不变,以4月份的原辅料价格测算,理论分析降低高炉渣MgO/Al2O3对炼铁成本的影响。

设定烧结矿碱度R=1.85,MgO含量由2.5%下降到2.3%,烧结矿的成分如表7所示,烧结矿MgO下降0.2%,烧结矿品位提高0.15%。

表7 烧结矿成分

Fig 7 Sinter composition

| 单位 | 烧结配比1 | 烧结配比2 | 差值 |

TFe | % | 55.83 | 55.98 | 0.15 |

SiO2 | % | 5.32 | 5.32 | 0 |

CaO | % | 9.85 | 9.84 | -0.01 |

MgO | % | 2.5 | 2.3 | -0.2 |

R |

| 1.85 | 1.85 | 0 |

成本 | 元/t | 740.62 | 741.34 | 0.72 |

设定高炉炉料结构为79%烧结矿+8%球团矿+13%块矿,高炉炉渣碱度R=1.22,则成本对比如下表。高炉综合入炉品位提高0.11%,矿耗下降3kg/t,炉渣Mg/Al2O3下降0.04,燃料比下降1.09kg/t,铁水成本下降4.33元/t。即炉渣镁铝比每下降0.01,铁水成本可下降1.08元/t。

表8 铁水成本对比

Fig 8 Comparison of the cost of molten iron

| 单位 | 配比1 | 配比2 | 差值 |

综合入炉品位 | % | 57.12 | 57.23 | 0.11 |

理论矿耗 | t/t | 1.661 | 1.658 | -0.003 |

炉渣Mg/Al2O3 | % | 0.60 | 0.56 | -0.04 |

燃料比 | Kg/t | 526.39 | 525.30 | -1.09 |

铁水成本 | 元/t | 2311.85 | 2307.52 | -4.33 |

3 结论

(1)烧结矿MgO含量升高对转鼓有不利影响,实际生产数据表明,在烧结矿碱度相同的条件下,随着MgO含量提高,转鼓指数整体呈现下降趋势。主要是由于Mg2+离子会与磁铁矿形成镁尖晶石[(Fe,Mg)O·Fe2O3],阻碍铁酸钙的形成。因此,在满足高炉造渣要求的前提下,应尽量降低烧结矿中MgO的含量。

(2)永钢各高炉炉渣MgO/Al2O3从0.65下降到0.57,高炉炉况整体运行较好,高炉在低硅冶炼的条件下铁水物理热仍能维持1480℃~1500℃的水平,证明炉渣低MgO/Al2O3在永钢具有可行性。

(3)设定混匀矿、高炉炉料结构相同,在炉渣碱度R=1.22的条件下,炉渣MgO/Al2O3降低0.04,根据计算,高炉综合入炉品位提高0.11%,,燃料比下降1.09kg/t,铁水成本下降4.33元/t,即高炉炉渣MgO/Al2O3每下降0.01,铁水成本可下降1.08元/t。

参考文献

[1] 杨润德,候晓川,李贺.高炉渣合理碱度和镁铝比的理论研究[J].矿冶工程,2014(34):402-405.

[2] 许满兴,张天启.铁矿石优化配矿[M].冶金工业出版社.2018.

[3] 范晓慧.铁矿烧结优化配矿原理与技术[M].冶金工业出版社.2013.

- 上一篇:高温抗氧化浸渍电极的应用 下一篇:信钢公司小板坯中心裂纹控制措施总结

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页