双联工艺对脱磷影响的试验研究

来源:2019炼钢生产新工艺新技术新产品研讨会|浏览:次|评论:0条 [收藏] [评论]

双联工艺对脱磷影响的试验研究魏崇一1 栾花冰2 朱晓雷1 廖相巍1(1鞍钢股份技术中心,辽宁,鞍山,114021;2鞍钢股份炼钢总厂,辽宁,鞍山,114021) 摘 要:对转炉脱磷的原理进行分析,…

双联工艺对脱磷影响的试验研究

魏崇一1 栾花冰2 朱晓雷1 廖相巍1

(1鞍钢股份技术中心,辽宁,鞍山,114021;2鞍钢股份炼钢总厂,辽宁,鞍山,114021)

摘 要:对转炉脱磷的原理进行分析,找出顶吹转炉进行双联法脱磷的影响因素,并在100t转炉进行了相应工业试验。结果表明,炉渣碱度的提高能明显提高前半钢的脱磷率,同时温度控制不要过高,但应保证炉渣熔化的良好;炉渣氧势、炉渣流动性和温度仍是后半钢脱磷反应的重要前提条件,在不影响钢质的前提下,适当延长吹炼时间更利于后半钢的进一步脱磷,对终渣粘度、碱度以及出钢温度的控制是防止最终回磷的关键。

关键词:转炉;双联法;脱磷;低磷钢

Experimental Study on the Effect of Duplex process on dephosphorization

WEI Chong-Yi1, LUAN Hua-Bing2, ZHU Xiao-Lei2, LIAO Xiang-Wei1,

(1.Technology Center of Angang Steel Co.,Ltd.,Anshan 114009,Liaoning;2.General Steelmaking Plant of Angang Steel Co.,Ltd.,114021,Liaoning)

Abstract: This paper analyses the principle of dephosphorization process in converter and the effect factors of duplex dephosphorization process in top-blowing converter are found out. The corresponding industrial tests were performed in 100t converter. The results show that the increasing of slag basicity could obviously improve the dephosphorization rate of the first semi-steel, the temperature controlled to avoid overheating and ensured the slag melting process successfully. Oxygen potential slag, slag fluidity and temperature are the important precondition for dephosphorization reaction of the second semi-steel. Appropriate extend blowing time is benefic to dephosphorization of the second semi-steel, the control of final slag viscosity, final slag basicity and the tapping temperature are the key of prevent the eventual returning phosphor while not effecting the quality of steel.

Key words: converter; duplex process; dephosphorization; low phosphor steel

随着钢铁市场竞争的日趋激烈,对产品质量要求日趋苛刻,而钢种磷含量多少是衡量产品品质高低的重要因素之一。除了一些耐蚀钢、汽车钢和军工钢以外,磷元素对于绝大多数钢种是越低越好。由于磷在晶界上偏聚,会引起钢材的回火脆性并且降低钢材的低温韧性,磷还会降低钢的抗裂纹性、可焊性、机械性能以及不锈钢的抗腐蚀性。因此,降低钢水中磷含量是转炉冶炼的过程中重要因素之一,也是冶炼高附加值产品的前提。随着钢材使用条件的苛刻,越来越多的钢种提出了低磷要求。以某炼钢厂为例,9Ni钢、高锰钢、帘线钢、核电钢、石油管线钢以及军工钢等品种要求磷含量小于0.010%甚至小于0.008%,而相关文献也相应介绍过一些耐腐蚀管线用钢、原子能、航空用钢要求磷小于0.005 %。当前国内外先进钢厂,均采用转炉双联法脱磷以及铁水“三脱”等先进工艺处理钢水,以达到深脱磷的目的[1-3]。

随着钢材市场对产品要求的严苛,近年来某炼钢厂产品目标P≤0.010%的品种的比例迅速增加。由于钢厂使用的原材料价格上涨,高炉提供的铁水条件却逐渐变差。该厂为了确保核电钢、石油管线钢、军工钢等钢种的高质量、高附加值要求,从降低炼钢过程成本出发,合理的改善转炉炼钢的脱磷效果,根据自身转炉和整体生产的特点,必须提出一套适用于该厂自身的100吨转炉双联脱磷的工艺。

1设备状况和工艺流程

某炼钢厂现有3座100t氧气顶吹转炉,3座100tLF精炼炉,1座RH真空精炼炉,1座VD真空精炼炉,3台连铸机(1台厚板坯连铸机,2台大方坯连铸机)。生产超低磷钢的基本流程为转炉双联-LF+VD/RH-连铸。

双联法炼钢是利用1座转炉脱除铁水中磷,其利用的是转炉炉内自由空间大、炉内氧化气氛强、形渣速度快、能达到强烈搅拌钢水等特点,进行铁水脱磷,利用另外1座转炉脱除钢中的碳含量,其通过顶吹氧将钢中碳、磷、硫等元素控制目标要求,同时温度达到目标要求,两座转炉组织生产,以达到有效改善钢水质量的目的。

2 脱磷反应分析

氧化脱磷反应是渣-金界面反应,转炉内熔池的主要脱磷反应如下[4]:

2[P]+8(FeO)=(3FeO·P2O5)+5[Fe] ΔGθ =-413575+245.46T(J·mol-1)

2[P]+5(FeO)+4(CaO)=(4CaO·P2O5)+5[Fe] ΔGθ=-204450+83.55T(J·mol-1)

从上式可以看出,炉渣碱度、(FeO)含量及钢水温度是影响脱磷效果的主要因素。脱磷反应为放热反应,当温度升高时,P的分配系数Lp减小,脱磷率有所下降。渣中(FeO) 、(CaO)含量的增加有利于脱磷反应的进行。因此,在操作上,要控制好全流程温度,又要利于脱磷期结束放渣,因此,控制好熔池温度,造高碱度、高氧化性的炉渣极为关键[5]。

3 顶吹转炉双联法工业实践

3.1 双联法前半钢阶段分析

双联法前半钢阶段主要工作:将前半钢出钢碳控制在2%以上,出钢磷控制在0.02%以下,出钢温度控制在1400℃以上,以保证双联后半钢冶炼的温度要求和成分控制要求,为达到以上目的需确定前半钢出钢磷与出钢温度、炉渣碱度、炉渣(FeO)含量之间关系。

3.2 转炉双联法前半钢阶段关键参数与脱磷率关系

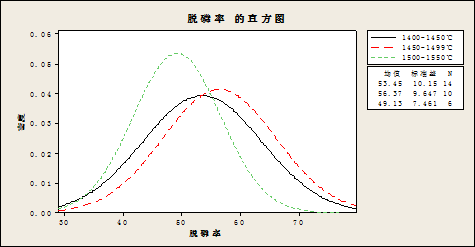

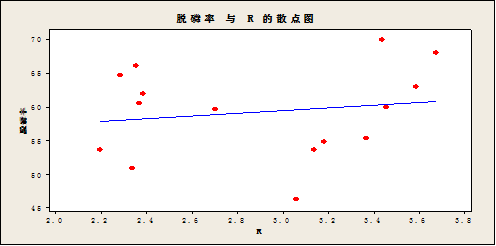

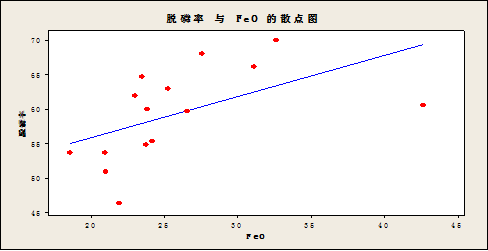

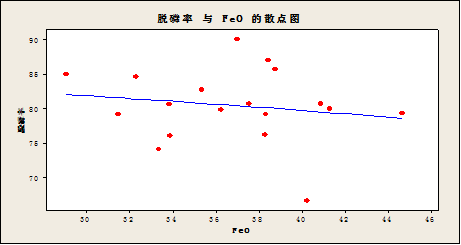

为了找出生产实际中最佳的控制参数,对一个月的数据进行统计分析。经统计前半钢不同终点温度与脱磷率、终点炉渣和终点渣中(FeO)碱度的数据,其关系如下图1~3。从终点温度和脱磷率的关系来看,出钢温度越高、越低都影响转炉的脱磷效率,最佳的出钢温度控制到1450~1490℃区间内较好。从脱磷率与碱度的关系来看,随着炉渣中碱度增加,钢渣中脱磷能力逐步增强。根据实际情况,将炉渣碱度控制到2.0~2.5左右,在炉渣熔化较好条件下可达到60%以上的脱磷率,满足前半钢的去磷要求。从脱磷率与渣中(FeO)的关系来看,随着炉渣中(FeO)增加,钢渣中脱磷能力逐步增强,要生产超低磷钢,双联前半钢的终渣(FeO)应控制在≥25%。

图1 前半钢不同终点温度与脱磷率的关系

Fig.1. The relationship between different terminal temperature of first semi-steel and the dephosphorization rate

图2 前半钢脱磷率与碱度的关系

Fig .2. The relationship between the basicity and the dephosphorization rate of first semi-steel

图3 脱磷率与渣中(FeO)的关系

Fig. 3. The relationship between the (FeO) in slag and the dephosphorization rate

3.3 前半钢供氧制度技术分析

转炉双联法冶炼前半钢阶段供氧制度,主要涉及枪位、氧压、供氧强度等,枪位、氧压、供氧强度控制出发点是“初期加大搅拌,前期快成渣,中期保持炉渣活跃,后期保证成分均匀”。

在枪位控制上,通过试验对原有氧枪控制方案及供氧制度进行了优化,达到了快速成渣的目的,有效地促进了脱磷反应的进行。表1为前半钢各阶段的枪位控制。

表1 前半钢各阶段的枪位控制

Table 1. Lance height control in different stages of the first semi-steel

吹氧3min内,枪位控制/m | 吹氧3min后,枪位控制/m | 终点前3min,枪位控制/m |

1.8~2.0 | 1.8~3.2 | 1.2~2.0 |

在氧压、氧气流量控制上,开吹1min之内,吹氧压力为0.85Mpa,氧气流量为20000m3/h,1min以后将氧压调整为0.65Mpa,氧气流量为18000m3/h。通过对氧压、氧气流量优化,既保证加入第一批渣料尽快熔化,有保证炉渣内(FeO)含量,降低转炉脱碳速率。

3.4 前半钢造渣制度技术分析

渣料组成和加入方式方面,通过调节渣料组成、加入数量及时机主要与前半钢“快速成渣、保证炉渣碱度在2.5~3.0之间”要求相符合,根据铁水不同硅含量确定不同炉料加入数量,确定渣料加入情况,其具体加入量见下表2。

表2前半钢各阶段渣料加入量以及组成

Table 2. The addition amount and component of slag of the first semi-steel

渣料批次 | 铁水硅 % | 白灰/ t | 白云石/t | 萤石/ t | 稀渣剂/t | 小计 /t |

第一批 | <0.3 | 1.5 | 1.2~1.3 | 0.2 | 0.3~0.5 | 3.2~3.5 |

0.3~0.5 | 2.0~2.5 | 1.5~1.8 | 0.2 | 0.3 | 4.0~4.8 | |

第二批 | <0.3 | 0.6~0.8 | 0.2 |

|

| 0.8~1.0 |

0.3~0.5 | 0.8~1.2 | 0.2~0.4 |

|

| 1.0~1.6 | |

小计 | <0.3 | 2.1~2.3 | 1.4~1.5 | 0.2 | 0.3~0.5 | 4.0~4.5 |

0.3~0.5 | 3.3~4.2 | 1.7~2.2 | 0.2 | 0.3 | 5.0~6.4 |

3.5 双联法第2炉后半钢阶段分析

转炉双联法后半钢铁水条件为:温度在1430~1470℃;[C]在2.00~3.00%之间,[Si]≤0.05%,[Mn]≤0.15%.后半钢主要工作:脱碳:将碳控制到目标要求;去磷:进一脱磷,将磷控制到0.004%以下;升温:将温度升到目标温度。

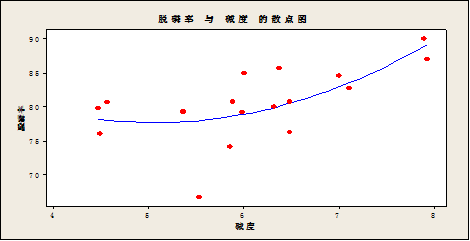

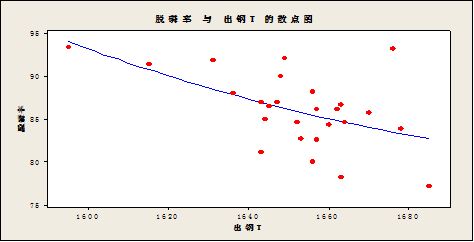

同前半钢的分析类似,后半钢从出钢磷与炉渣碱度、脱磷率与终渣(FeO)以及出钢磷和终点温度等数据分析最佳的后半钢操作参数。经统计数据分析,后半钢的脱磷率随着炉渣碱度的提高而增大。脱磷效率则随终点炉渣中(FeO)增加而降低,但变化幅度不大。为此,应保证终点渣中(FeO)≥30%。后半钢脱磷效率随出钢温度降低而增加,综合考虑,需将出钢温度控制到1640℃以下。其各参数关系如图4~6。

图4 后半钢脱磷率与炉渣碱度的关系图

Fig.4. The relationship between the basicity of refining slag and the dephosphorization rate of the second semi-steel

图5 后半钢脱磷率与终渣(FeO)的关系图

Fig. 5. The relationship between the (FeO) in end slag and the dephosphorization rate of the second semi-steel

图6 后半钢脱磷率与出钢温度的关系图

Fig.6. The relationship between tapping temperature and the dephosphorization rate of the second semi-steel

根据以上分析,需要对双联法后半钢阶段的操作进行相关优化,即对后半钢阶段的供氧制度、渣料进行相关技术开发。

3.6 后半钢造渣制度技术开发

在枪位控制方面,双联法后半钢枪位控制原则“前期尽快成渣、中期防止炉渣返干,后期保证熔池搅拌”。其全程枪位控制要求如表3。

表3 后半钢各阶段枪位控制

Table 3. Lance height control in different stages of the second semi-steel

吹氧2min内,枪位控制/m | 吹氧2min后,枪位控制/m | 终点前3min,枪位控制/m |

1.8~2.2 | 1.6~2.4 | 1.2~1.8 |

在氧压、氧气流量控制方面,开吹2min之内,吹氧压力为0.85Mpa,氧气流量为19800m3/h,2min以后将氧压调整为0.65Mpa,氧气流量为17500m3/h,终了前两分钟将氧压调整为0.8Mpa,氧气流量为19000 m3/h。

通过对氧压、氧气流量优化,既保证加入第一批渣料尽快熔化,又保证炉渣内(FeO)含量,降低转炉脱碳速率。

3.7 后半钢渣料的加入

为了保证炉渣充分熔化,又要保证炉渣碱度,对双联法后半钢的渣料组成和加入批次进行优化,后半钢各阶段渣料组成以及加入量如表4。

表4前半钢各阶段渣料加入量以及组成

Table 4. The addition amount and component of slag of the second semi-steel

渣料批次 | 白灰/t | 白云石/t | 稀渣剂/t | 萤石/t | 小计/t |

第一批渣量 | 3.0~3.5 | 1.0~1.5 | 0.3 | 0.2 | 4.5~-5.5 |

第二批渣量 |

| 0~0.5 | 0~0.2 |

| 0~0.7 |

小计 | 3.0~3.5 | 1.5~2.0 | 0.3~0.5 | 0.2 |

|

4 改进新工艺的效果分析

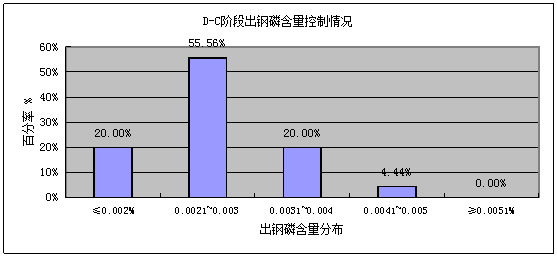

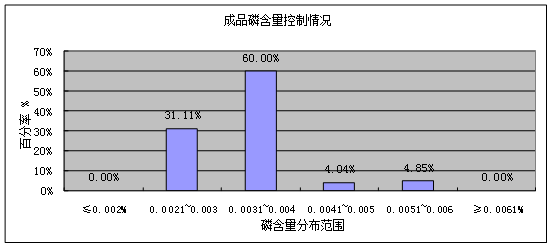

在执行新的双联工艺后,半钢磷和成品磷均达到了预定目标,其中后半钢出钢磷控制在0.0021~0.003%的比例达到了55.56%,出钢磷小于0.002%和0.0031~0.004%的比例均为20%,而最终成品磷控制在0.0031~0.004%的比例为60%,成品磷控制在0.0021~0.003%的比例达到31.11%,完全满足该炼钢厂生产低磷、超低磷钢的成品要求。后半钢出钢磷和成品磷的控制情况见图7~8。

图7 后半钢出钢磷控制情况

Fig.7. The content of phosphorus of the second semi-steel

图8 成品磷的控制情况

Fig.8. The content of phosphorus of the billet

5 结论

基于脱磷的冶金原理,明确了提高脱磷率的措施。在对前期大量试验数据的基础上,结合理论的分析结果,从供氧制度、加料制度等方面提出了一套适用于100吨顶吹转炉的双联控制工艺。经检验,运用此工艺,成品磷控制在0.004%以下的比例占91.11%,成品磷小于0.006%的比例达到100%,完全满足了该厂对低磷、超低磷钢的上限要求,提高了产品的竞争力。

参考文献

[1] 朱英雄,钟良才,萧忠敏. 复吹转炉深脱磷技术在国内的应用与进展[J],炼钢,2013,29(4):1-13.

[2] 吕铭,胡滨,王学新,杜金科,王忠刚.双联炼钢法的研究与实践[J],炼钢,2010,26(3):8-11.

[3] 刘浏,曾加庆.纯净钢及其生产工艺的发展[J],钢铁,2000,35(3),68-72.

[4] 吕明,朱荣,毕秀荣,等.应用COMI炼钢工艺控制转炉脱磷基础研究[J],钢铁,2011,46(8):31-35

[5] 朱晓雷,陈付振,李晓伟,等.高炉—转炉—精炼流程流体温度变化分析

[J],鞍钢技术,2016(6):28~30.

- 上一篇:精炼工序高纯净钢生产实践探讨 下一篇:高温抗氧化浸渍电极的应用

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页