炼钢+精炼+连铸系统各种计算公式汇总

来源:炼钢技术|浏览:次|评论:0条 [收藏] [评论]

1、转炉装入量2、氧气流量3、供氧强度注:氧气理论计算值仅为总耗氧量的75%~85%。氧枪音速计算α=(κgRT)1/2m/sα—当地条件下的音速,m/s;κ—气体的热容比,对于空气和氧气,κ=1.4;g—…

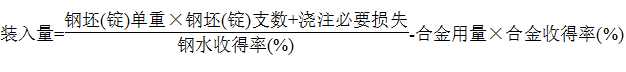

1、转炉装入量

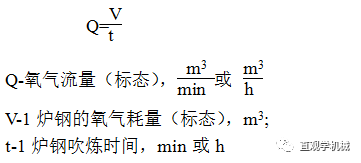

2、氧气流量

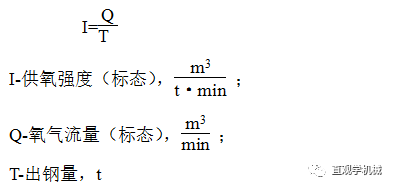

3、供氧强度

注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算

α=(κgRT)1/2m/s

α—当地条件下的音速,m/s;

κ—气体的热容比,对于空气和氧气,κ=1.4;

g—重力加速度,9.81m/s2;

R—气体常数,26.49m/κ。

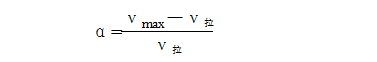

马赫数计算

M=ν/α

M—马赫数;

ν—气体流速,m/s;

α—音速,m/s。

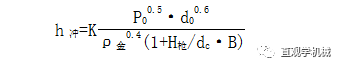

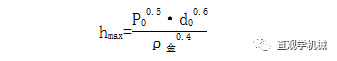

冲击深度计算

h冲—冲击深度,m;

P0—氧气的滞止压力(绝对),㎏/㎝2;

d0—喷管出口直径,m;

H枪—枪位,m;

ρ金—金属的密度,㎏/m3;

dc—候口直径,m;

B—常数,对低粘度液体取作40;

K—考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即

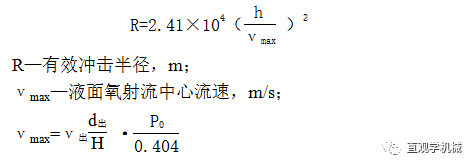

有效冲击面积计算

ν出—氧射流在出口处的流速,m/s。

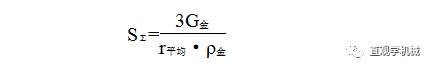

金属-氧接触面积计算

在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积):

G金—1标米3氧气中的金属液滴重量=3×1.43㎏;

r平均—液滴的平均半径,m;

ρ金—金属液的密度,7×103㎏/m3。

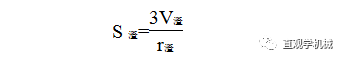

金属-熔渣接触面积计算

V渣—乳化渣的总体积,m3;

r渣—渣滴半径,m。

氧气高度计算

H=bPDe

H—氧枪喷头端面距熔池液面的高度,㎜;

b—系数,随喷孔数而变化,四孔喷头b=45~60;

P—供氧压力,MPa;

De—喷头出口直径,㎜。

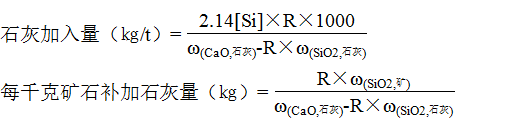

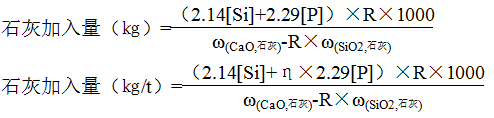

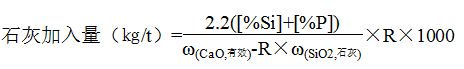

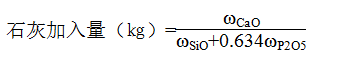

4、石灰的加入量(㎏/t)

当铁水P<0.30%时,

当铁水P>0.30%时,

η-脱磷率,单渣法取90%,双渣法为90%~95%;

当生成3CaO·P2O5时,

当生成4CaO·P2O5时,

4CaO·P2O5和3CaO·P2O5在炼钢高温下都是稳定的化合物,生产时放出大量的热,3CaO·P2O5比4CaO·P2O5生成时放出的热量多。只有当渣中P2O5的质量分数ω(P2O5)>3%时才有可能形成3CaO·P2O5。实际生产中P2O5的质量分数一般不会超过1%。

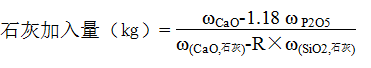

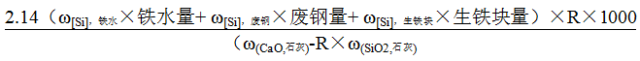

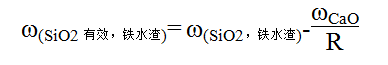

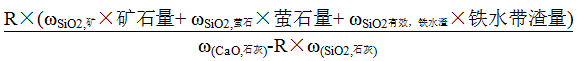

吨钢石灰的加入量(㎏)=

铁水带渣带入的SiO2应考虑铁水渣中CaO相当的SiO2量

则辅原料及铁水带渣所需石灰用量(㎏)=

5、渣量计算

渣量可以用元素平衡法计算。Mn和P两元素,从渣料和炉衬中的来源很少,其数量可以忽略不计。因而可以用Mn或P的平衡来计算渣量。

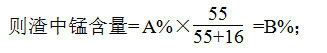

用Mn平衡计算渣量

设渣量为X,终渣中氧化锰的含量已知为A%;

锰来源量=铁水带锰量+废钢带锰量

=铁水装入量×铁水中锰含量%+废钢装入量×废钢中锰含量%

锰支出量=钢水带锰量+炉渣带锰量

=出钢钢水量×终点残锰量%+炉渣渣量×炉渣中锰含量%

根据质量守恒定律,锰来源量=锰支出量

铁水装入量×铁水中锰含量%+废钢装入量×废钢中锰含量%=出钢钢水量×终点残锰量%+炉渣渣量×炉渣中锰含量%

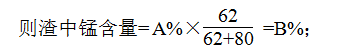

用P平衡计算渣量

设渣量为Y,终渣中氧化锰的含量已知为A%;

P来源量=铁水带P量+废钢带P量

=铁水装入量×铁水中P含量%+废钢装入量×废钢中P含量%

P支出量=钢水带P量+炉渣带P量

=出钢钢水量×终点钢水中P量%+炉渣渣量×炉渣中P含量%

根据质量守恒定律,P来源量=P支出量

铁水装入量×铁水中P含量%+废钢装入量×废钢中P含量%=出钢钢水量×终点钢水中P量%+炉渣渣量×炉渣中P含量%

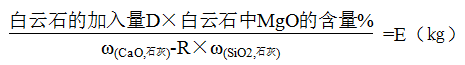

6、白云石加入量计算

白云石加入量

石灰带入的MgO的量=石灰加入量×石灰中MgO含量%=A(㎏)

1t装入量炉衬熔损带出的MgO的量=1000×熔损的含量%×炉衬中MgO的含量%=B(㎏)

1t装入量终渣MgO的量=1000×渣量占金属装入量的量%×终渣成分中MgO含量%=C(㎏)

白云石的加入量=(终渣要求MgO的量C-石灰带入的MgO的量A-炉衬熔损带出的MgO的量B)/白云石中MgO的含量% =D(㎏)

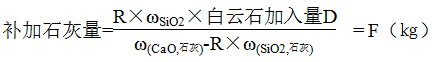

白云石需补加石灰用量

白云石相当的石灰量

白云石相当的石灰量=

∴石灰的加入总量=石灰加入量-补加石灰量-白云石相当的石灰量=G(㎏)

炉钢渣量总量简单计算

炉渣总量/炉=石灰加入量+白云石×(1-白云石中烧碱含量%)+矿石加入量×(1-矿石中全铁含量%)+装入量×入炉金属料硅含量%×1000×60÷28

入炉金属料硅含量=装入量×铁水所占比例×铁水硅含量%+装入量×生铁块所占比例×生铁块硅含量%+装入量×废钢所占比例×废钢硅含量%

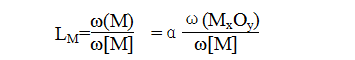

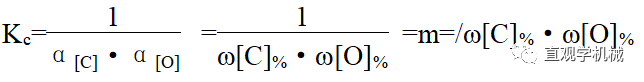

炼钢温度下分配系数常以渣中氧化物含量和元素的比值表示

渣中氧化物含量换算的系数

根据脱磷效果确定硅、渣量计算

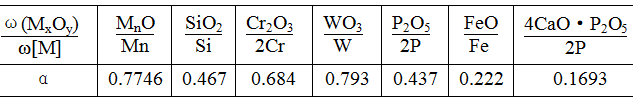

转炉炼钢脱磷能力较强,去磷量可达90%以上,在FeO%=14%时,脱磷指数为Lp=(P)/[P]

炉渣碱度下脱磷指数Lp=(P)/[P]的最大值

炉渣碱度 | 2.4 | 2.8 | 3.5 | 4.0 |

Lp | 120 | 210 | 440 | 480 |

实际脱磷指数只能达到最大值的50%~80%之间。

L实=0.436Lp+0.3717

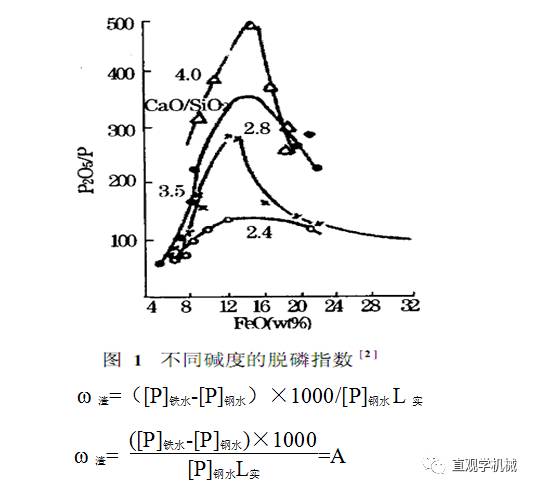

以100㎏炉料为例,磷的平衡关系为:

炉料中磷量=钢中磷量+渣中磷量

100ω[P]%料=Q钢ω[P]%料+Q渣ω(P)%

∵ω(P)%=0.437ω(P2O5)%,ω(P2O5)%=Lpω[P]%

100ω[P]%料=Q钢ω[P]%料+0.437Q渣Lpω[P]%

ω[P]%= 100ω[P]%料/ (Q钢+0.437Q渣Lp)

ω[P]%料—炉料中磷的质量百分数;

Q钢—钢水重量,㎏;

Q渣—炉渣重量,㎏。

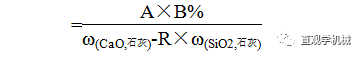

炼钢铁水的最佳硅质量分数

渣量既要保证脱磷效果,又要考虑成本。炼钢碱度一般取3.5,炉渣中CaO和SiO2占总渣量的50%~60%左右。假定CaO+ SiO2为渣量的55%,渣中CaO含量为B%,渣中SiO2含量为C%则

石灰的加入量(㎏/t)=渣量×渣中CaO含量%/石灰有效氧化钙

铁水硅含量计算

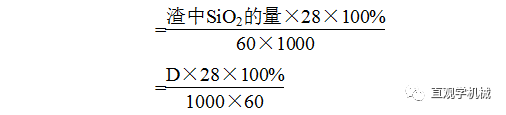

渣中SiO2的量(㎏/t)=渣量×渣中SiO2含量%=A×C%=D㎏

每吨铁水的Si含量ω(Si)=渣中SiO2的量/1000×28/60×100%=E%

∴铁水中的ω(Si)与ω(P) 的关系为:

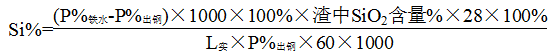

Si%=(P%铁水-P%出钢)×1000×100%×渣中SiO2含量%×28×100%)/(L实×P%出钢×60×1000)

L实=0.436Lp+0.3717

还原性脱磷方案:

硅钙合金脱磷,要求用一定压力的氩气作为载流气体,将Ca—Si合金粉喷入钢液之中;电石脱磷,要求钢液温度为1575~1680℃、钢中碳的活度在0.02~0.30之间,脱磷率ηp可达50%以上;CaC2—CaF2合成渣脱磷,钢水温度在1575~1680℃,CaC2—CaF2渣系中CaF2的配比控制在10%~25%为好。

温度为1570~1680℃,ω(CaO)>24%时脱磷计算

当硫在渣、钢间的分配系数Ls一定时,钢液硫含量取决于炉料硫含量和渣量的计算

Σω(S)%=ω[S]%+ω(S)%·Q

Ls=ω(S)%/ω[S]%

则ω[S]%=Σω(S)%/(1+Ls·Q)

Σω(S)%—炉料带入熔池的总硫量,%;

ω[S]%—钢液中硫的质量百分数;

ω(S)%—炉渣中硫的质量百分数;

Q—渣量,%。

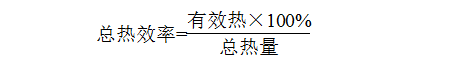

7、转炉热效率计算

8、出钢温度的计算

出钢温度=凝固温度(T凝)+过热度(α)+出钢过程温降(Δt1)+出钢完毕至精炼开始之前的温降(Δt2)+钢水精炼过程的温降(Δt3)+钢水精炼完毕至开浇之前的温降(Δt4)+钢水从钢包至中间包的温降(Δt5)

常用的凝固温度计算公式

Tn=1536-(78ω[C]+7.6ω[Si]+4.9ω[Mn]+34ω[P]+30ω[S]+5.0ω[Cu]+3.1ω[Ni]+2.0ω[Mo]+2.0ω[V]+1.3ω[Cr]+18ω[Ti]+3.6ω[Al]+80ω[B]+ 80ω[O] +90ω[N] +1300ω[H])

过热度-与钢种、坯型有关,方坯一般取20-30℃,板坯一般取15-25℃

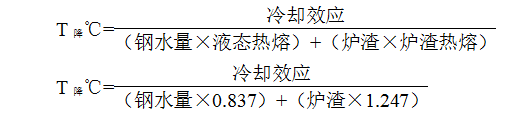

9、冷却剂的冷却效应计算

Q冷=Q物+Q化

1㎏矿石的冷却效应

Q矿(kj/㎏)=1×(矿石热熔×(前期熔池温度-常温)+矿石熔化潜热+矿石中Fe2O3含量×112/160×还原铁吸收热量+矿石中FeO含量×56/72×还原铁吸收热量)

Q矿(kj/㎏=1×C矿×Δt+λ矿+1×(ω(e2O3)矿×112/160×6456+ω(FeO)矿×56/72×4247)

Q矿=1×(1.016×(1350-25)+209+矿石中Fe2O3含量×112/160×6459+矿石中FeO含量×112/160×4249)

1㎏废钢的冷却效应

Q废(kj/㎏)=1×((废钢固态热熔×(废钢熔化温度-常温)+废钢熔化潜热+液态热熔×(出钢温度-废钢熔化温度))

Q废(kj/㎏)=1×[(C固×(t熔-25))+λ废+C液(t出-t熔)]

Q废=1×(0.699×(1500-25)+272+0.837×(出钢温度-1500))

冷却剂用量确定

如果选择矿石为装入量的A%,则需要设废钢用量,设废钢用量χ㎏

Q余=A%(100+χ)×Q矿+χ×Q废

温度降低计算

假定设定废钢的冷却效应为1,则常用冷却剂的冷却效应换算值换算

冷却剂 | 重废钢 | 轻薄废钢 | 压块 | 铸铁件 | 生铁块 | 金属球团 | 烧结矿 | 铁块石 | 氧化铁皮 |

冷却效应值 | 1.0 | 1.1 | 1.6 | 0.6 | 0.7 | 1.5 | 3.0 | 3.0-3.6 | 3.0 |

冷却剂 | 石灰石 | 生白云石 | 石灰 | 无烟煤 | 焦炭 | 硅铁 | 菱镁矿 | 萤石 | OG泥烧结矿 |

冷却效应值 | 2.2 | 2.2 | 1.0 | -2.9 | -3.2 | -5.0 | 2.2 | 1.0 | 2.8 |

加入1%冷却剂时降温的经验数据

加入1%冷却剂 | 废钢 | 矿石 | 铁皮 | 石灰 | 白云石 | 石灰石 |

降温效果/℃ | 8~12 | 30~40 | 34~44 | 14~20 | 20~24 | 28~38 |

氧化1㎏元素的放热量及氧化1%元素使熔池升温度数

元素氧化反应 | 氧气吹炼 | ||

1200℃ | 1400℃ | 1600℃ | |

[C]+{O2}={CO2} | 244/33022 | 240/32480 | 236/31935 |

[C]+1/2{O2}={CO} | 84/11286 | 83/11161 | 82/11035 |

[Fe]+1/2{O2}=(FeO) | 31/4067 | 30/4013 | 29/3963 |

[Mn]+1/2{O2}=(MnO) | 47/6333 | 47/6320 | 47/6312 |

[Si]+ {O2}+2(CaO)=(2CaO·SiO2) | 152/20649 | 142/19270 | 132/17807 |

2[P]+5/2{O2}+2(CaO)=4 CaO·P2O5 | 190/25707 | 187/24495 | 144/19762 |

注:表中分母上的数据为氧化1㎏某元素的放热量(kJ),分子上的数据为氧化1%该元素使熔池升温的度数(℃)。

熔池升温度数计算

Q=Σ(m·c)·Δt

Δt= Q/Σ(m·c)

Δt—熔池升温度数,℃;

Q—1㎏元素氧化后放出的热量,kJ;

m—受热物体(金属、炉渣、炉衬)的量,㎏;

c—受热物体(金属、炉渣、炉衬)的比热容,kJ/(㎏·℃)

c金属=1.05 kJ/(㎏·℃)

c炉渣=1.235 kJ/(㎏·℃)

c炉衬=1.235 kJ/(㎏·℃)

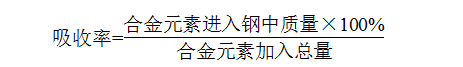

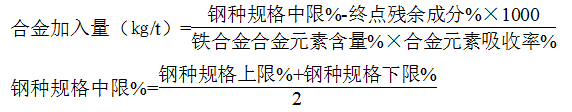

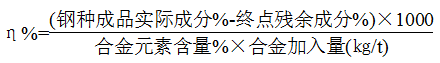

10、合金元素吸收的计算

合金加入量计算

合金中元素增加量%=

合金元素吸收率核算公式η%

铁合金中的氢含量范围

名称 | 硅铁(45%) | 高碳锰铁 | 低碳锰铁 | 低碳铬铁 | 硅锰合金 | 电解镍 |

氢含量(×10-6) | 9.7~17.4 | 7.5~17.0 | 8.1 | 4.3~6.0 | 14.2 | 0.2 |

铁合金中的氮含量范围

名称 | 硅铁(75%) | 高碳锰铁 | 钛铁 | 高碳铬铁 | 硅锰合金 | 氮锰合金 | 氮鉻合金 |

ω[N] | 0.003 | 0.002 | 0.022 | 0.039 | 0.025 | 2.88 | 7.67 |

1600℃时锰、碳、硅、铝的脱氧能力

脱氧元素(含量为1%) | Mn | C | Si | Al |

钢液中平衡时ω[O] | 0.10 | 0.02 | 0.017 | 0.0017 |

1600℃时钢中氧和铝的平衡含量

ω[Al] | 0.1 | 0.05 | 0.01 | 0.005 | 0.002 | 0.001 |

ω[O] | 0.0003 | 0.0004 | 0.0013 | 0.002 | 0.0037 | 0.0059 |

用热力学函数作为判断冶金反应方向及计算

ΔG=ΔGΘ+-19.149T·lgQ

ΔGΘ=-19.149T·lgK

ΔG—某一状态Q时的吉布斯自由能变化,J/mol;

ΔGΘ—由标准态到平衡状态时的吉布斯自由能变化J/mol;

Q—反应在非标准状态下活度的比值;

K—反应的平衡常数,用活度表示。

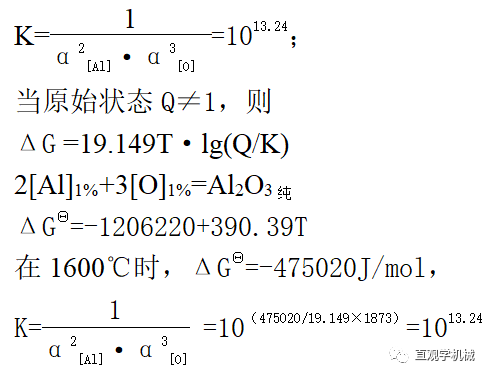

铝脱氧平衡关系

一般情况下,在1600℃时,当原始状态Q=1,则反应2[Al]+3[O]=Al2O3达到平衡时:

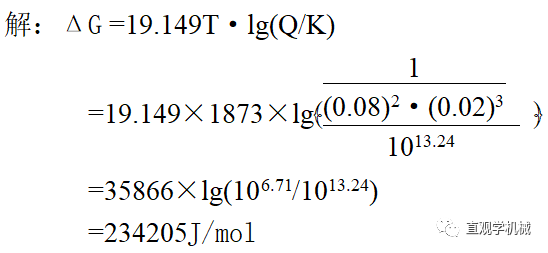

例如:一钢液ω[O]=0.02%,现向钢中加Al后,ω[Al]=0.08%。在1600℃反应达到平衡时,钢中的ω[O]平、 ω[Al]平各为多少,认为浓度很小时,可用浓度代替活度)?

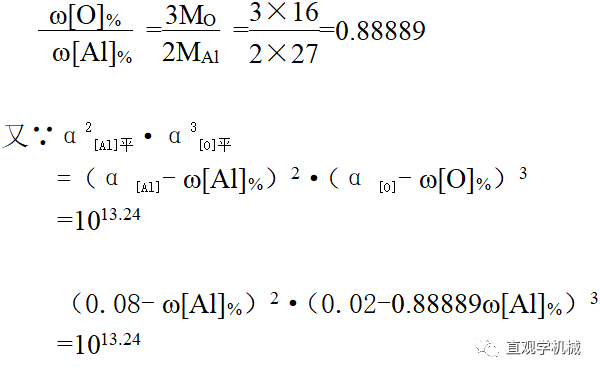

∵反应生成Al2O3,其消耗的ω[O]%和 ω[Al]%的比值为:

∴ ω[Al]%=0.02222,α [Al]平=0.08-0.02222=0.05778, ω[Al] 平=0.05788%

ω[O]%=0.019754,α [O]平=0.02-0.019754=0.000246, ω[O] 平=0.000246%

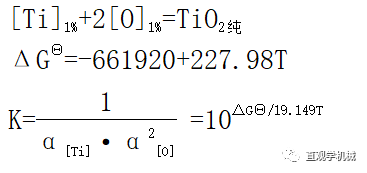

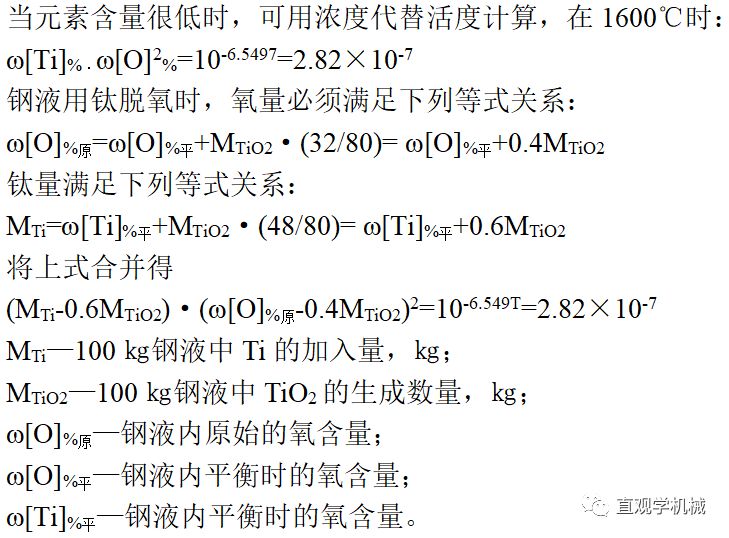

钛脱氧平衡关系

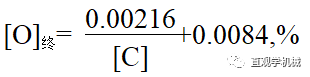

转炉终点的氧含量计算

碱性电弧的氧含量计算

熔池铁液中氧的饱和含量关系

ω[O]=0.23αFeO

钢中氧化量计算:

αo=94.07+36.8862/[%C] ppm

100t转炉钢水含氧量计算

[O]=10.99/[%C]+1.63T(℃)-880[%Mn]-2236 ppm

150t转炉钢水含氧量计算

αo=36.63/[%C]+0.77T(℃)-1350.57[%Mn]-1387.78 ppm

钢中氧含量计算

(%O)=-0.154[%C]+0.006(ΣFeO)-0.018[%Mn]+12×10-7T(℃)+0.0392

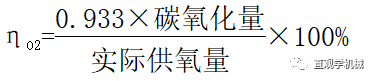

氧的脱碳效率

0.933=22.4/(2×12)

氧化单位碳量所需的氧量将随 [%C]的不同而不同,大致如下

ω[C]/% | 0.9~1.0 | 0.3~0.6 | 0.1~0.25 | 0.05~0.10 | <0.05 |

单位耗氧量(m3) | 0.03~0.06 | 0.04~0.06 | 0.05~0.07 | ~0.50 | 1.25~1.90 |

钢中碳的溶解

碳溶于铁液是吸热过程,随温度上升溶解度增加,吸收每克碳吸热1887J。

在炼钢的温度范围内,对于Fe—C二元系和Fe—C—Σ多元系,在不同温度下碳的饱和溶解度计算式:

Fe—C二元系 :

ω[C]%饱=1.3+0.00257t

Fe—C—Σ多元系:

ω[C]%饱

=1.3+0.00257t+0.17ω[Ti]%+0.135ω[V]%+0.12ω[Nb]%+0.065ω[Cr]%+0.027ω[Mn]%+0.015ω[Mo]%-0.4ω[S]%-0.32ω[P]%-0.31ω[Si]%- 0.22ω[Al]%-0.074ω[Cu]%-0.053ω[Ni]%

上式中的标准含量以1%作单位。合适含量见下表,合适温度范围是1150~2000℃。

元素 | Ti | V | Nb | Cr | Mn | Mo |

含量/% | 1 | 3.4 | 1 | 9 | 25 | 2 |

元素 | S | P | Si | Al | Cu | Ni |

含量/% | 0.4 | 3 | 5.5 | 2 | 3.8 | 8 |

上式从各元素前的系数大小可看出变化程度,以此来估计多种元素的吸碳能力的大小。

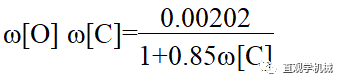

碳氧浓度积

不同碳含量和温度时的m值

ω[C]% | 温度/℃ | ||||

1500 | 1550 | 1600 | 1650 | 1700 | |

m×10-3 | |||||

0.01 | 1.76 | 1.91 | 2.06 | 2.19 | 2.33 |

0.05 | 2.11 | 2.22 | 2.34 | 2.44 | 2.55 |

0.10 | 2.20 | 2.30 | 2.41 | 2.51 | 2.60 |

0.50 | 2.51 | 2.61 | 2.72 | 2.83 | 2.94 |

1.00 | 2.91 | 3.02 | 3.16 | 3.27 | 3.40 |

氧气转炉熔池中的实际氧含量ω[O]%实际高于在该情况下与碳平衡的氧含量ω[O]%平衡(m)值即:

ω[C]%·ω[O]%实际>ω[C]%·ω[O]%平衡(m)值

Δω[O]%= ω[O]%实际-ω[O]%平衡=ω[O]%实际-(m/ω[C]%)

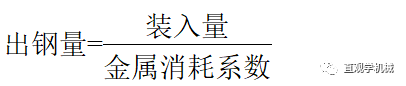

11、出钢量计算

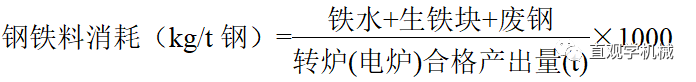

12、钢铁料计算

其中:生铁包括冷生铁、高炉铁水、还原铁;废钢铁包括各种废钢、废铁等;

a. 轻薄料废钢,包括锈蚀的薄钢板以及相当于锈蚀薄板的其他轻薄废钢,按实物量×60%计算,其加工压块按实物量×60%计算;

b. 渣钢是指从炉渣中回收的带渣子的钢,按实物×70% 计算;经过砸碎加工(基本上去掉杂质)的渣钢,按实物量×90%计算;

c. 优质钢丝(即过去所称“钢丝”)、钢丝绳、普通钢钢丝(即过去所称“铁丝”)、铁屑以及钢锭扒皮车屑和机械加工的废钢屑(加工压块在内),按实物量×60%计算;

d. 钢坯切头切尾、汤道、中注管钢、桶底钢、冻包钢、重废钢等均按实物计算;

简单算法

钢铁料消耗(kg/t钢)= 金属装入量(铁水+废钢+生铁块)×1000/合格钢坯

合格钢坯=[装入量×(1-吹损率)+合金加入量×合金回收率]×铸坯收得率

铸坯收得率应考虑钢包残钢量、连浇炉数、中包残钢量、铸坯定尺长度、铸坯割缝、头坯量和尾坯量、废品量(现场+退废)、切割时氧化损失、引流损失等影响。

钢铁料消耗(kg/t钢)=金属装入量(铁水+废钢+生铁块)×1000/(装入量-各种损失)

损失:化学损失、炉渣损失、烟尘损失、喷溅损失等

钢铁料消耗(kg/t钢)=金属装入量(铁水+废钢+生铁块)×1000/(装入量-各工序损失)

各工序损失:

原料工序损失:铁水带渣扣减量、铁水预处理的比例及其工序铁水损失、铁水翻罐和兑入时泼洒、废钢的折算;

炼钢工序损失:化学烧损、钢渣中金属损失、金属铁氧化、渣中钢珠损失、喷溅损失、烟尘金属料损失、回炉钢水及新循环废钢损失(回炉钢水+自循环废钢)×吹损率)、按钢种分类统计;

连铸工序损失:氧化铁皮损失、切缝损失、切头、切尾损失、连铸中间包余钢、工序钢包余钢、漏钢损失、连铸坯合格率、轧后退废。

13、炉渣氧化性的表示方法

全氧法

Σω(FeO)=ω(FeO)+1.35ω(Fe2O3)

全铁法(常用)

Σω(FeO)=ω(FeO)+0.9ω(Fe2O3)

当ω[C]>0.1%时,转炉吹炼末期的氧化铁总量计算式

Σω(FeO)%=4ω(CaO)%/ω(SiO2)%+0.3/ω[C]%+1×10-6t2+1.25

对于任何炉种的炉渣,特别是低碳钢(ω[C]≤0.05%)的钢液,氧化铁含量计算式

Σω(FeO)%=12+0.9/ω[C]%

在纯氧化铁渣下(α(FeO)=1),金属中的平衡含氧量即为饱和含氧量,因为氧在钢中的溶解度很低,可用ω[O]代替α[O]

L0=α(FeO)/α[O]=1/ω[O]饱和; lgL0=lg(1/ω[O]饱和)=6320/T-2.734,按此式计算可得不同温度时纯铁渣下饱和含氧量

t/℃ | 1550 | 1600 | 1650 | 1700 |

ω[O]/% | 0.190 | 0.231 | 0.278 | 0.331 |

金属中氧含量除与温度有关外,还与炉渣的成分有关。因此,α(FeO)等于金属液中与渣平衡时的氧含量和纯氧化铁渣下饱和含氧量ω[O]饱和之比。

α(FeO)=ω[O]/ω[O]饱和

研究证明,当∑(FeO)一定,碱度为2左右时炉渣的氧化能力最强。

14、钢的密度

钢液密度随温度变化计算

ρ=8523-0.8358(t+273);t的单位为℃。

成分对钢液密度影响的经验计算公式

ρ=ρ01600℃-210ω[C]- 210ω[C]- 60ω[Si] -7.5ω[Mn]-6ω[Ni] -550ω[Cr]-43ω[W]- 164ω[Al]

ρ01600℃—铁碳熔体在1600℃的密度,㎏/m3;

元素含量适用范围:ω[C]<1.7%,其余元素的质量百分数均在18%以下。

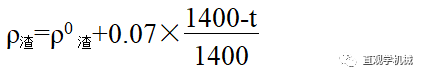

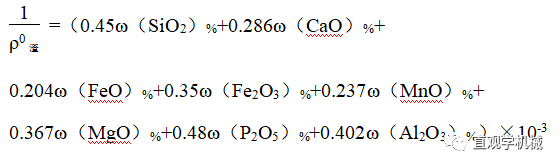

炉渣密度随温度变化计算

ρ0渣—炉渣1400℃时的密度,kg/m3;

ρ渣—炉渣高于1400℃时的密度,kg/m3

1400℃时,炉渣的密度与组成的关系

一般液态碱性渣的密度为3000㎏/m3,固态碱性渣的密度为3500㎏/m3,ω(FeO)>40%的高氧化性渣的密度为4000㎏/m3,酸性渣的密度一般为3000㎏/m3。

15、每吨钢液中元素氧化物的数量、耗氧量、放热量和钢液的升温关系式:

M渣=(2.14Δω[Si]+ 1.29Δω[Mn]+ 1.48Δω[Cr]+ 1.28Δω[Fe]+ 2.29Δω[p]+ 1.47Δω[V]+ 1.67Δω[Ti]+ 1.88Δω[Al])×1000

M渣为1t钢液中元素氧化生产氧化物的数量,㎏;Δω[M]为钢液中元素质量分数的变化值,如为1%则代入0.01。

MO2=( 1.5295Δω[C]+1.143Δω[Si]+ 0.29Δω[Mn]+ 0.461Δω[Cr]+ 0.286Δω[Fe]+ 1.29Δω[p]+ 0.471Δω[V]+ 0.888Δω[Al])×1000

MO2为1t钢液的耗O2量,㎏;如果单纯生成CO2则用2.66Δω[C],若生成CO时,则为1.33Δω[C];若脱氧产物为15% CO2、85% CO,则为1.5295ω[C]。

Q热=(12.225Δω[C]+27.813Δω[Si]+ 6.908Δω[Mn]+ 4.27Δω[Cr]+ 4.103Δω[Fe]+ 20.515Δω[p]+ 11.388Δω[V]+ 28.30Δω[Al])×1000

Q热为1t钢液的放热量,kj;其中12.225Δω[C]适用于生成CO的情况。

ΔT O2=(14.6Δω[C]+33.21Δω[Si]+ 8.25Δω[Mn]+ 5.1Δω[Cr]+ 4.9Δω[Fe]+ 24.5Δω[p]+ 13.6Δω[V]+ 33.8Δω[Al])×1000(不计热损失)

ΔT O21t钢液的升温值,℃。钢液热容为837.36kj/(t·℃)。

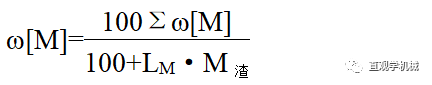

16、钢中杂质的含量和渣量的计算

ω[M]—100㎏钢液中残存的元素含量,㎏;

Σω[M]—原始状态下,100㎏钢、渣中元素M的含量,㎏;

M渣—100㎏钢液的炉渣重量,㎏;

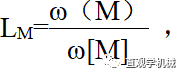

LM—渣钢间元素的分配系数,

它和渣成分有关。

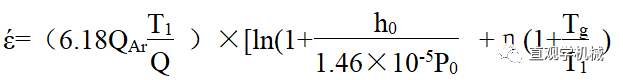

QAr—氩气流量,m3/min;Q—钢液重量,t;T1—钢液的温度,K;Tg—气体的温度,K;P0—钢液面处气体的压力,Pa;h0—气体喷吹深度,m;η—贡献系数。

元素的溶解对纯铁熔点的计算

ΔT=1021/MB{[ωA液]- [ωA固]}

溅渣护炉

T=0.7498ω(MgO)%+4.5017(ω(CaO)%/ω(SiO2)%)-10.5335ω(TFe)%+1582(℃)

调渣剂中MgO含量计算

ω(MgO)相对=ω(MgO)/(1-ω(CaO)+R·ω(SiO2))

式中ω(MgO)、ω(CaO)、 ω(SiO2)为调渣剂中含量。

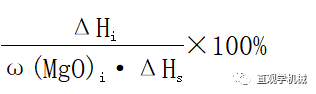

调渣剂与废钢的热当量置换比计算

调渣剂与废钢的热当量置换比=

ΔHi、ΔHs分别为i种调渣剂和废钢的焓,MJ/kg;ω(MgO)i为i种调渣剂中MgO的质量分数,%。

不同调渣剂的热焓(H1773k-HΘ298k)及其对炼钢热平衡的影响

调渣剂 种类项目 | 生白 云石 | 轻烧白 云石 | 菱镁 矿 | 菱镁 球 | 冶金 镁砂 | 氮气 | 废钢 |

热焓/MJ/㎏ | 3.407 | 1.762 | 3.026 | 2.06 | 1.91 | 2.236 | 1.38 |

与废钢的热 量置换比 | 2.47 | 1.28 | 2.19 | 1.49 | 1.38 | 1.62 | 1.0 |

与废钢的热 当量置换比 | 11.38 | 3.36 | 4.77 | 2.21 | 1.66 |

合适的留渣量计算

公称吨位200t以上的大型转炉,溅渣层厚度取25~30mm;公称吨位100t以下的小型转炉,溅渣层厚度取15~20mm。

Qs=KABC

Qs—留渣量,t;K—渣层厚度,m;A—炉衬内衬表面积,m2;B—炉渣密度,t/m3;C—系数,一般取1.1~1.3。

精 炼

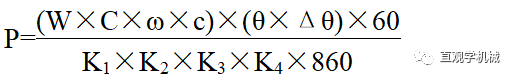

LF炉用变压器功率计算

钢包炉的变压器功率取决于加热速度、能量转换率、钢水重量

W—钢水重量,㎏;C—钢水比热容,kcal/(㎏·℃);ω—渣的重量,㎏;c—渣的比热容,kcal/(㎏·℃);K1—功率因数;K2—电效率;K3—电弧热效率;K4—负荷率;θ—加热速度,℃/min;Δθ—散热速度,℃/min;860—能量转化系数,kcal/kW。

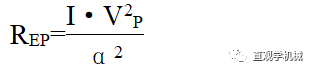

电极极心圆侵蚀指数计算

REP—耐材实效侵蚀指数;I—电弧电压;VP—弧柱电压;α—削尖了的电极侧面到炉壁的间距。α=0.7L;L—炉壁与电极侧面之间距。

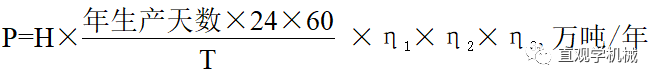

RH年处理能力计算公式

P—年处理能力,Mt/年;

H—平均出钢量,t/炉;

T—RH炉钢水平均处理周期,min;

η1—转炉、精炼(LF)、RH、连铸配合率,%;

η2—RH处理钢水合格率,%;

η3—RH作业率,%.

RH钢水循环率计算

U=3.8×10-3×D0.3u×D1.1d×G0.31×H0.5

U—钢水循环率,t/min;Du—插入管上升管直径,cm;Dd—插入管下降管直径,cm;G—提升气体流速,L/min;H—提升气体在上升管内的通入的高度,cm。

真空下吹氩应满足的条件:

PAr>Pg+ρ·H+2σ/r

PAr—氩气泡的压力;Pg—真空度;ρ—钢液密度;H—气泡距钢液面的高度;σ—钢液的界面张力;r—生成Ar气泡的半径。

二次氧化时钢液进氧量与进氮量的计算

Δ[O]=(rMeO2·A·t)/Q×100%ppm

Δ[N]=(rMeN2·A·t)/Q×100%ppm

rMeO2,rMeN2—二次氧化时的吸氧、吸氮的传质通量,kg/m2·s;A—浇注时气液平均接触面积,m2;t—浇注时气液的接触时间,s;Q—浇注钢液重量,kg。

碳钢吸氧速度关系式

rMeO2=(3.1-1.08αc)×10-3kg·O2/m2·s

αc—1600℃下计算的碳的活度值。

高合金钢、高硅钢吸氧速度关系式

rMeO2=(3.3-4.8)×10-3kg·O2/m2·s

发热剂的加入量

C钢ΔTW钢=Q发W发η

W发/W钢=C钢ΔT/(Q发η)

W发—发热剂的加入量,kg;C钢—钢水比热容,kJ/(t·℃);Q发—发热剂的发热值,kJ/kg;ΔT—升温幅度,℃;η—发热效率。

发热剂的过剩指数

I=发热剂实际加入量/预定升温理论计算量(即按化学计算反应的量)

过剩指数变化范围为1.0~1.4

喂线深度

H=Aδ(1-δ/D)V

H—包芯线喂入钢水深度,mm;A—与铁皮材质和钢水温度有关的参数;δ—铁皮的厚度,mm;D—包芯线的直径,mm;V—包芯线的喂线速度,m/s 。

喂线速度

V=0.12×(W0.344/(δ(1-δ/D)×10-3

W—钢液重量,t;其它参数与喂线深度一样。

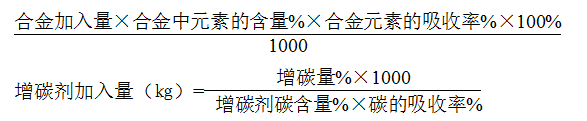

合金用量计算

Pi=G(ai-bi)/(fici)+Mipi′

Pi—合金用量,kg;G—钢液重量,kg;ai—合金元素的目标含量,%;bi—合金元素在钢液中的含量,%;ci—元素在钢液中的含量,%;fi—元素的收得率,%;Mi—合金的补加系数;pi′—各种合金的初步总用量,kg;Mipi′—合金的补加量。

Mi—(ai/(fici)/1-Σai/(fici)

ai/(fici)—合金在钢液中所占的比分,%;1-Σ[ai/(fici)]—不含合金的纯钢液所占的比分,%。

pi′=ΣPi(ai-bi)/(fici)

合金加入量

合金加入量(kg)=(控制成分%-分析成分%)×钢水量(kg)/(回收率%×铁合金中元素含量%)

在精炼炉内脱氧好,FeO<0.5%的条件下元素回收率:

100%回收率的元素有:Ni、Mo、Mn、Cr、Si、C、V、Nb;

S、Al、Ti直接加包中回收率:30%~50%;

喂线法加入的回收率:S、Al、Ti为70%~80%,B为40%~50% 。

LF成分控制精度

成分 | C | Si | Mn | Cr | Mo | Ni | Als |

精度控制/% | ±0.01 | ±0.02 | ±0.02 | ±0.01 | ±0.01 | ±0.01 | ±0.009 |

吹氩搅拌时,钢水温降ΔT与处理时间ζ关系

镇静钢ΔT=0.87ζ+0.14ζ2-0.0083ζ3

低合金钢ΔT=0.49ζ+0.558ζ2-0.0479ζ3

半镇静钢和沸腾钢=ΔT=0.66ζ+0.373ζ2-0.0289ζ3

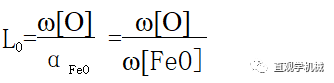

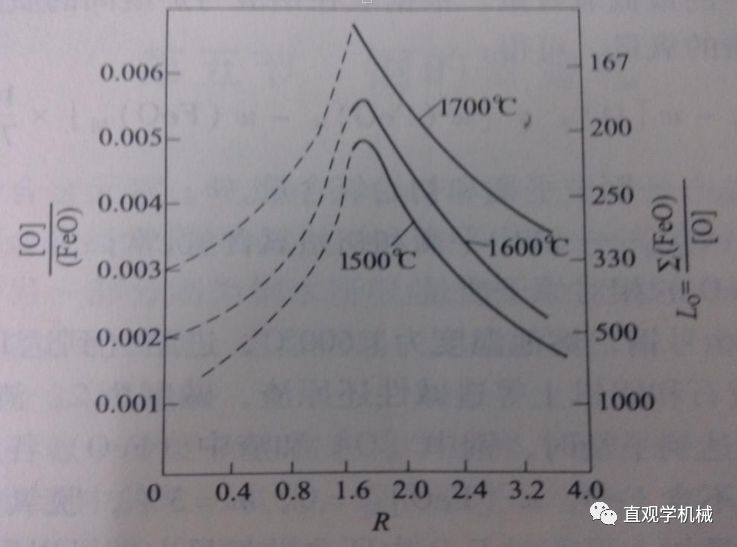

钢与渣之间的平衡关系可以用氧的分配系数L0表示

根据氧在钢液与炉渣间的质量平衡关系,即钢液中排出的氧量等于进入炉渣的氧量

分配系数与炉渣碱度和温度的关系

ω[O]初- ω[O]平=[ ω(FeO)初- ω(FeO)平)]×16/72×m

ω[O]初, ω[O]平—钢中平衡和初始氧含量,%;

ω(FeO)初, ω(FeO)平—渣中平衡和初始氧含量,%;

m—渣量所占钢水量的质量分数,%。

喂线长度

适合喂丝的合金元素

与氧亲和力 高的元素 | 低密度 元素 | 高蒸汽压 力元素 | 低溶解 度元素 |

Ca | Ca | Mg | Pb |

Mg | Mg | Ca | Ca |

Ce | C | Se | Mg |

Zr | B | Te | |

Al | Si | ||

Ti | S | ||

Si | Se | ||

Nb |

包芯线喂线速度一般比为铝线慢些,喂线速度一般取1.5~3.5m/s。

不同钢包的最大喂入深度

钢包容量/t | 最大喂入深度/m |

25 | 1.5 |

50 | 2 |

100 | 2.5 |

150 | 3 |

250 | 3.5 |

不同包芯线的相对吸热能力

包芯线种类 | 相对吸热能力 | 包芯线种类 | 相对吸热能力 |

C | 0.7 | S | 0.5 |

CaSi | 0.9 | FeTi | 1.1 |

在1600℃的温度条件下,当元素在钢中的含量为0.1%时,一些常见元素的脱氧能力由强到弱的排列顺序:

Re→Zr→Ca→Al→Ti→B→Si→C→P→Nb→V→Mn→Cr→W,Fe,Mo→Ni→Cu

铝线最佳喂速确定

最佳喂入深度是在距包底上方100~200mm处,铝线在此熔化和反应。最佳喂速确定:

ν=(H-0.15)/ζt

ν—最佳喂速,m/s;H—熔池深度,m;根据钢液量及钢包尺寸计算;ζt—铝线熔化时间,s。

铝收得率计算

在渣流动性良好的情况下,铝收得率主要与钢液中溶解氧化量和钢液温度有关,取计算式:

η=253.2993+0.342[O]2-0.00002884T2-0.008667[O]T

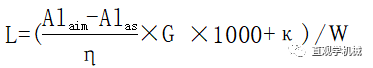

钢液喂铝量计算

L—喂入钢液中的铝线长度,m;Alaim—控制的目标残铝量,%;Alas—分析的钢中残铝量,%;κ—冶炼过程中铝的损失量,kg;η—铝的收得率,%;W—铝线的每米重量,kg/m;G—钢液重量,t。

钢液的脱碳、脱氢与脱氮速度关系计算

ν[H]=15470·[%H]2·ν[C]%/min;ν[N]=1446·[%N]2·ν[C]%/min。

1个大气压下,1.013×105Pa,脱碳、脱氢、脱氮的关系式

[%C]2-[%C]1=-Δ[%C]=6K2H·{1/[%H]2-1/[%H]1}+6{[%H]2-[%H]1}

[%C]2-[%C]1=-Δ[%C]=0.43K2N·{1/[%N]2-1/[%N]1}+0.43{[%N]2-[%N]1}

[%C]1—原始 [%C],%;[%C]2—降低后的[%C],%;[%H]1,[%N]1—原始 [%C],%;[%H]2,[%N]2—降低后的[%C],%;K2H,K2N—原始 [%H]、 [%H]的值。

钢液吹氩与气体含量变化关系式

VAr=112·Q钢·{PAr·K2H·(1/[%H]2-1/[%H]1)+([%H]2-[%H]1)}Nm3Ar

VAr=8·Q钢·{PAr·K2N·(1/[%N]2-1/[%N]1)+([%N]2-[%N]1)}Nm3Ar

Q钢—钢水的重量,t;PAr—吹入氩气时,Ar在钢水中的平均压力,大气压(1.013×105Pa为1单位)

二次氧化钢液的进氧量与进氮量关系式

Δ[O]=(rMeO2·A·t)/Q×100% PPm

Δ[N]=(rMeN2·A·t)/Q×100% PPm

rMeO2,rMeN2—二次氧化时吸氧、吸氮的传质通量,kg/m2·s;A—浇注时气液平均接触面积,m2;t—浇注时气液接触的时间,s;Q—浇注钢液重量,kg。

碳钢吸氧速度关系式

rMeO2=(3.1-1.08αc)×10-3 kg·O2/m2·s

αc—1600℃下计算的碳的活度值。

高合金、高硅钢种吸氧量在(3.3~4.8)×10-4 kg·O2/m2·s

钢液吸气面积关系式

A=1.2345d·(H1+H0)+0.848d·((ω20+ω1ω0+ω21)/g) m2

d—铸口直径,m;H1、H0—浇注前后由铸口到中铸管的距离,m;ω1、ω0—浇注一盘前后铸口处钢液的速度,m/s;g —重力加速度,9.81m/s2;z1、z0—开浇和浇完一盘时钢水在盛钢桶中的高度,m;C0—铸口的阻力系数,一般为0.96。

浇注一盘钢需要时间的关系式

A0—铸口的断面积,m2;D—盛钢桶的平均内径,m;CD—铸口的阻力系数,一般为0.96。

连 铸

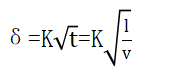

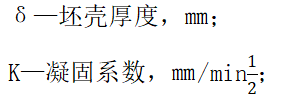

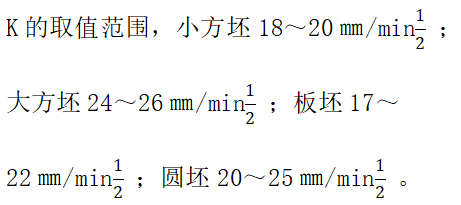

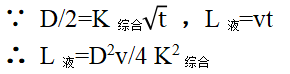

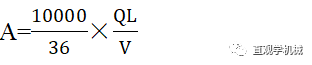

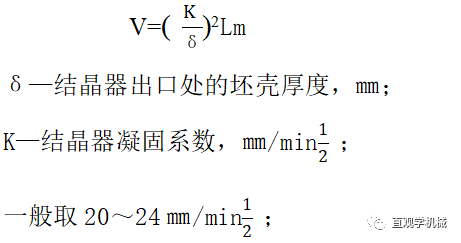

坯壳厚度计算

t—凝固时间,min;

l—结晶器有效长度,㎜(结晶器液面至结晶器下口的距离,约为结晶器实长减80~100㎜),V—拉坯速度,㎜/min。

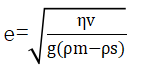

渣膜厚度计算

e—渣膜厚度,mm;η—渣黏度,Pa·s;V—拉速,m/min;g—重力加速度,cm/s2;ρm,ρs—钢和渣的密度,g/cm3。黏度在1300℃时小于0.14Pa·s,在1250~1400℃时在0.1~1.0 Pa·s的范围。

铸坯线收缩量计算

Δl=βΔT

ΔT—弯月面到结晶器出口处坯壳的温度变化;

β—坯壳收缩系数,铁素体为16.5×10-6/℃;奥氏体为22.0×10-6/℃。

铸坯液相穴深度计算

L液—铸坯的液相穴深度,m;

D—铸坯厚度,mm;

V—拉坯速度,m/min;

t—铸坯完全凝固所需要的时间,min;

K综合—综合凝固系数,㎜/min1/2。

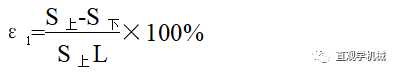

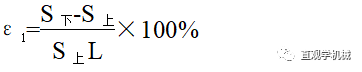

结晶器倒锥度计算

ε1—结晶器每米长度的倒锥度,%/m;

S上—结晶器上口断面积,mm2;

S下—结晶器下口断面积,mm2;

L—结晶器的长度,m。

矩形坯或板坯倒锥度计算

S上—结晶器上口宽边或窄边长度,mm;

S下—结晶器下口宽边或窄边长度,mm。

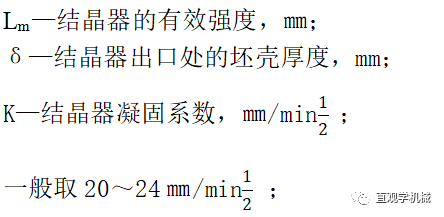

结晶器长度计算

结晶器的长度应保证铸坯出结晶器下口的坯壳厚度大于或等于10~25mm,通常,生产小断面铸坯时取下限,而生产大断面时,应取上限。

V—拉坯速度,mm/min。

考虑到钢液面到结晶器上口应有80~120mm的高度,故结晶器的实际长度应为:L= Lm+(80+120)mm

结晶器水缝面积计算

A—结晶器的水缝总面积,m2;Q—结晶器每米周边长耗水量,m3/(h·m);L—结晶器周边长度,m;V—冷却水流速,m/s。

浇注温度计算

T浇注=TL+ΔT

T浇注—合适浇注温度,℃;TL—液相线温度,℃;ΔT—钢液的过热度,℃。

TL=1536-(78ω[C]+7.6ω[Si]+4.9ω[Mn]+34ω[P]+30ω[S]+5.0ω[Cu]+3.1ω[Ni]+2.0ω[Mo]+2.0ω[V]+1.3ω[Cr]+18ω[Ti]+3.6ω[Al]+ 80ω[B]+7)

中间包钢水过热度选取值

浇注钢种 | 板坯、大方坯 | 小方坯 | 浇注钢种 | 板坯、大方坯 | 小方坯 |

高碳钢、高锰钢 | +10℃ | +15~20℃ | 不锈钢 | +15~20℃ | +20~30℃ |

+5~15℃ | +15~20℃ | 硅钢 | +10℃ | +15~20℃ | |

铝镇静钢、低合金钢 | +15~20℃ | +25~30℃ |

拉速计算

Lm—结晶器的有效强度,mm。

一般情况下小方坯的坯壳厚度必须大于8~12mm,板坯的坯壳厚度必须大于12~15mm。

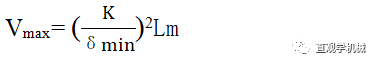

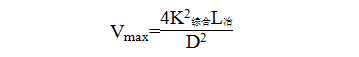

铸机最大拉速计算

当出结晶器下口的坯壳为最小厚度时,称安全厚度(δmin),此时对应的拉速为最大拉速

当完全凝固正好选在矫直点上,此时的液相穴深度为铸机的冶金长度,对应的拉速为最大拉速

L冶—铸机冶金长度,m;

K综合—综合凝固系数,㎜/min1/2;

D—铸坯厚度,㎜;

Vmax—拉坯速度,m/min

当钢中硫含量ω(S)>0.025%或ω(S)+ω(P)>0.045%时,拉速按低限控制;目标温度一般规定在液相线之上15~25℃范围内,当钢液温度超过目标温度时,应采取以下措施;

a.当中间包温度低于下限温度时,要提高拉速0.1~0.2m/min;

b. 当中间包温度高于上限温度5℃之内时,降低拉速0.1m/min;

c. 当中间包温度高于上限温度6~10℃之内时,降低拉速0.2m/min;

d. 当中间包温度高于上限温度11~15℃之内时,降低拉速0.3m/min。

对于更高温度的钢液,中间包应作停浇处理。

钢液流动性差,水口发生黏堵,钢流无法开大,拉速下降到规定下限以下0.2~0.3m/min时,中包水口必须清洗;钢液含氧量过高或由其他原因造成水口无法控制,拉速高于规定上限0.3m/min以上时,中包水口要做失控处理。

结晶器冷却水量计算

水质要求:固体含量不大于10mg/L;总悬浮物含量不大于400 mg/L;硫酸盐含量不大于150 mg/L;氯化物含量不大于100 mg/L;总硬度(以CaCO3计)不大于10 mg/L;PH值为7.5~9.5。水压控制在0.4~0.6MPa。进水温度应小于等于40℃,进出水温差应不超过10℃。

qv=0.0036F·V

qv—结晶器冷却水量,m3/h;

F—结晶器水缝总面积,㎜2,其中F=BD;

B—结晶器的水缝断面周长,㎜;

D—结晶器的水缝断面宽度,取4~5㎜;

V—冷却水在水缝内的流速,方坯取6~12m/s,板坯取3.5~5m/s。

二次冷却水计算

qv=WG

qv—二次冷却水区水量,m3/h;

W—二次冷却区冷却强度,m3/t;

G—连铸机理论小时产量,t/h。

不同钢种的冷却强度

钢种 | 冷却强度/(L/㎏) | 钢种 | 冷却强度/(L/㎏) |

普通钢 | 1.0~1.2 | 裂纹敏感性强的钢(管线、低合金钢) | 0.4~0.6 |

中高碳钢、合金钢 | 0.6~0.8 | 0.1~0.3 |

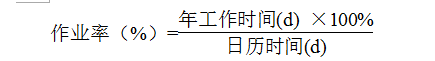

负滑脱量计算:

α—负滑脱量,%;

νmax—结晶器下振时的最大速度,m/min;

ν拉—拉坯速度,m/min。

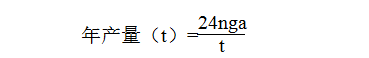

1、年产量

n-年内的工作天数,d;

g-每炉金属料重量,t;

a-钢坯收得率,%;

t-每炉平均冶炼时间,h。

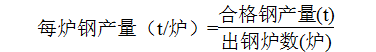

2、每炉钢产量

3、作业率

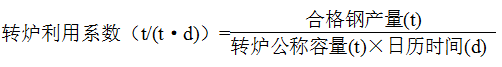

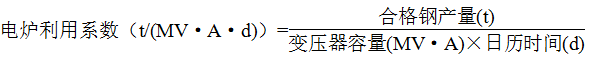

4、利用系数

转炉利用系数指每公称吨位的容量每昼夜所生产的合格钢坯量

电炉利用系数指每兆伏安变压器容量每昼夜所生产的合格钢坯量

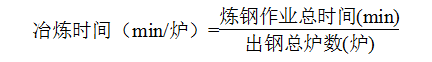

5、冶炼时间

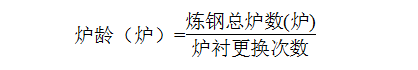

6、炉龄

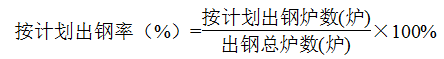

7、按计划出钢率

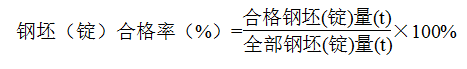

8、钢坯合格率

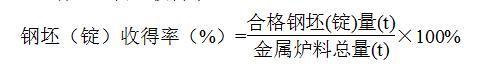

9、钢坯(锭)收得率

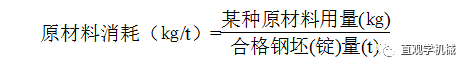

10、原材料消耗

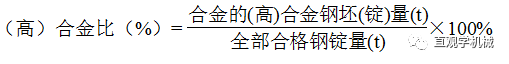

11、(高)合金比

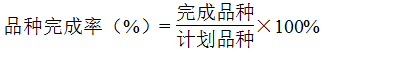

12、品种完成率

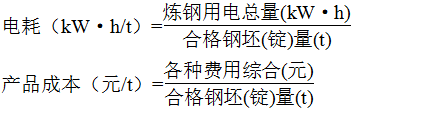

13、电耗

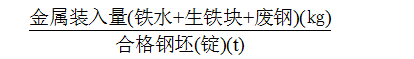

14、钢铁料消耗

钢铁料消耗(㎏/t)=

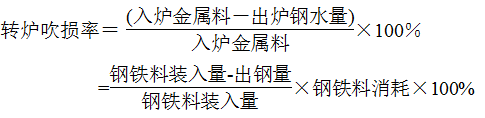

15、转炉吹损率

吹损指在转炉炼钢过程中喷溅和氧化损失掉的金属量,这一指标反映了转炉技术操作水平。

16、连铸机产量

连铸机产量(t)=生产铸坯总量-检验废品量-轧后或用户退废量

17、连铸比

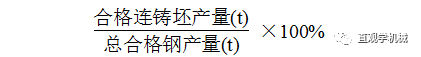

连铸比(%)=

总合格钢产量是合格连铸坯产量与合格钢锭产量之和,按入库合格量计算。

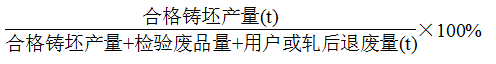

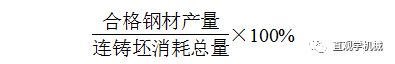

18、合格率

合格率(%)=

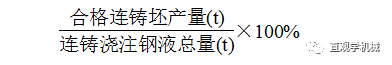

19、收得率

连铸坯收得率(%)=

连铸浇注钢液总量=合格铸坯产量+废品量(现场+退废)+中间包换接头总量+中间包余钢总量+钢包开浇后回炉钢液总量+钢包注余钢液总量+引流损失钢液总量+中间罐粘钢总量+切头切尾总量+浇注过程及火焰切割时铸坯氧化损失的总量。

收得率与铸坯断面大小有关,断面小收得率低些。

20、连铸坯成材率

连铸坯成材率(%)=

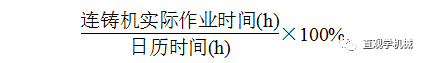

21、连铸坯作业率

连铸坯作业率(%)=

连铸机实际作业时间=钢包开浇起至切割(剪切)完毕为止的时间+上引锭杆时间+正常开浇准备等待的时间(小于10min)。

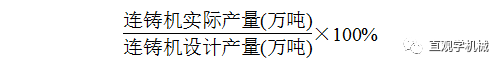

22、连铸机达产率

连铸机达产率(%)=

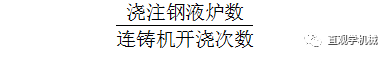

23、平均连浇炉数

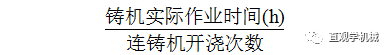

平均连浇炉数(炉/次)

24、平均连浇时间

平均连浇时间(h/次)=

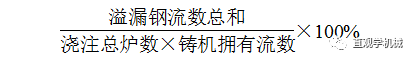

25、铸机溢漏率

铸机溢漏率(%)=

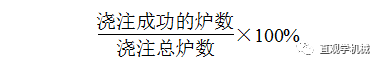

26、连铸浇成率

连铸浇成率(%)=

浇注成功的炉数:一般一炉钢水至少有2/3以上浇成铸坯,方能算作该炉钢浇注成功。

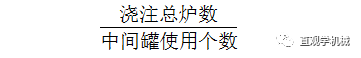

27、中间罐平均罐龄

中间罐平均罐龄(炉/个)=

28、结晶器的使用寿命

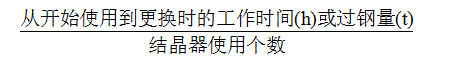

结晶器的使用寿命(h/个)=

- 上一篇:三安连铸中间包快换的工艺实践 下一篇:提升结晶器铜管过钢量的实践探讨

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页