气幕挡墙对中间包流体流动行为影响的数值模拟研究

来源:2019炼钢生产新工艺新技术新产品研讨会|浏览:次|评论:0条 [收藏] [评论]

气幕挡墙对中间包流体流动行为影响的数值模拟研究冯巍1 屈天鹏2 王德永2(1 南京钢铁股份有限公司,江苏南京,210035,2苏州大学沙钢钢铁学院,江苏苏州 215021) 摘 要:中间包冶金功…

气幕挡墙对中间包流体流动行为影响的数值模拟研究

冯巍1 屈天鹏2 王德永2

(1 南京钢铁股份有限公司,江苏南京,210035,2苏州大学沙钢钢铁学院,

江苏苏州 215021)

摘 要:中间包冶金功能的发挥离不开合理设置的控流装置。本论文通过数值模拟方式研究了不同控流装置条件下中间包内流体流动行为特征。研究结果表明,不设置任何控流装置的中间包内存在大面积的短路流,RTD曲线上表现为最短的响应时间和双峰现象。挡渣堰+导流坝组合方式可以将高速湍流限制在挡渣堰上游的注流区域,促进了夹杂物的碰撞聚合。同时导流坝下游形成的沿着自由表面的水平流动加速了非金属夹杂物与覆盖剂的接触,有利于夹杂物去除。借助氩气泡对钢液的清洗作用,挡渣堰+气幕挡墙组合方式的控流效果最佳,RTD曲线响应时间最长,死区体积最小。

关键词:中间包,流动行为,气幕挡墙,数值模拟

1 引言

中间包冶金的概念是在20世纪80年代初期,由多伦多大学的A.Mclean教授首次提出的。中间包作为连铸过程的中间容器,已由原来简单的容器转变为具有冶金功能的反应器。它的这种功能也变得越来越强,不仅用作钢液的储存器和分配器,而且具有防止钢水二次氧化、减少钢液内部夹杂、改变夹杂物形态的功能。到20世纪70年代出现了在中间包中安装堰和坝、过滤器等方法,以此来改变钢水在中间包的流动形态,增加钢水在其内的平均停留时间。中间包吹氩近年来越来越受到生产企业的重视,其利用安装在包底的透气砖吹出的弥散氩气泡清洗钢液,成串的氩气泡在上升过程中可以吸附夹杂物,促进其向上运动,从而达到净化钢水的目的。

研究者针对中间包吹氩行为开展了大量的研究。张明华[1]研究了吹氩对钢液去除夹杂的试验,取得了一定的成效,但对吹气的位置和气量的大小以及透气砖的材质没有进一步研究。关于吹气位置的影响,包燕平[2]用水模型做了实验研究,发现中间包内大尺寸夹杂物可以全部去除,而小尺寸夹杂物降低了50%,细微的夹杂物去除效果不明显。吹气位置应该布置在中间包注流和中间包水口之间喷吹,越靠近注流效果越好[3]。詹树华[4,5]、王彪等[6]通过物理模拟研究了气幕挡墙对中间包内RTD(Residual Time Distribution)曲线及钢液停留时间的影响,发现采用中间包底部吹气技术可以有效延长钢液的平均停留时间,减小死区体积。Ramos[7]借助于PIV技术,研究了底吹中间包内钢液的流场,发现气体的吹入改变了中间包内钢液的流动状态,吹入的气体以气泡的形式在中间包内形成了气幕挡墙,在气幕挡墙的两侧分别形成两个反方向的旋涡区,增加了钢液的混合体积,而且随着气流量的增加,气幕两侧的旋涡区增大,钢液的混合程度加强。Vargas [8]利用热态水模实验研究了非稳态时气泡对钢液流动及温度的影响,发现气泡的吹入可以改善钢液的温度分层现象,在气幕的两侧形成两个温度区域,随着气流量的增加,温度分层现象降低。

Sahai[10]在单流中间包模型中进行了吹气研究,结果表明,中间包吹气与其它控流装置一起使用,气泡上浮搅动缓慢流动的区域,降低了死区的体积和显著增加活塞流与死区体积比。Hughes[11]采用吹氩透气梁对Luken炼钢厂的中间包进行了吹气水模实验研究,以确定中间包的吹气位置。他们认为,将透气梁安放在冲击板和挡渣堰之间,氩气泡使非金属夹杂物上浮到顶渣中和将夹杂物推向挡渣堰,对夹杂物起到过滤作用,防止夹杂物进入到中间包水口侧。现场实验结果表明,中间包采用吹氩后,钢中T[O]降低32%.。除此以外,另有研究者采用数值模拟方法研究了气幕挡墙对中间包流体流动行为的影响[12,13]。

本文采用数值模拟方法比较了空包、优化的挡渣堰和导流坝组合方式以及气幕挡墙对于中间包内流体流动行为及RTD曲线的影响规律,通过定量分析的方式分析了气幕挡墙的冶金处理作用。研究结果对于合理设置气幕挡墙具有一定的指导作用。

2 数学模型的构建

2.1 模型假设及控制方程

本数学模型主要基于如下假设:

(1)连铸中间包内钢液和底吹气体均为不可压缩流体,整体流动为湍流流动。

(2)忽略中间包内流体温度梯度对流场的影响,假设整个流场温度均匀分布。

(2)忽略底吹气泡的破裂和聚合现象,假设气泡直径恒定。

(4)忽略顶渣对流体流动状态的影响,自由液面处理为气液两相交界面。

(5)中间包的出口截面恒定,出口流量恒定。

本模型采用欧拉两相流模型描述中间包内的气液两相流动。钢液和氩气视为相互贯穿的连续介质,对每一相均认为是三维稳定的湍流流动,分别建立各相的连续性方程、动量方程,采用标准k-ε双方程模型求解有效粘度。气液相之间通过曳力、升力、虚拟质量力进行传递。中间包内钢液和气相流动的方程如下。

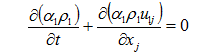

(1)连续性方程:

(1)

(1)

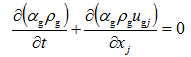

(2)

(2)

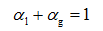

(3)

(3)

式中,下标l和g分别表示液相和气相; 表示相体积分数;u表示速度,m/s;

表示相体积分数;u表示速度,m/s;  表示相密度,kg/m3。

表示相密度,kg/m3。

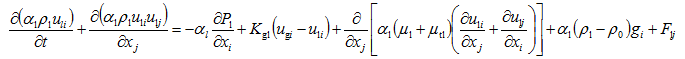

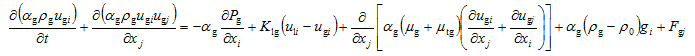

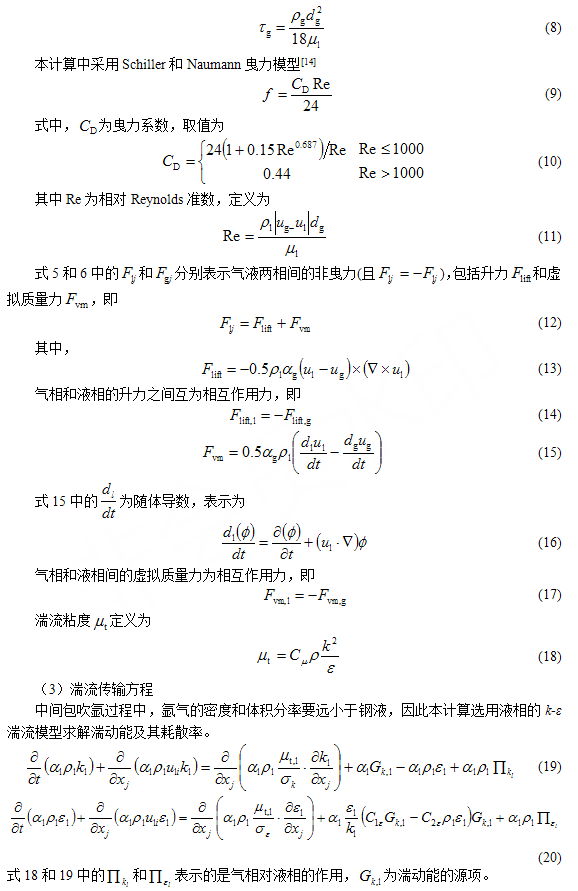

(2)动量传输方程:

(5)

(5)

(6)

(6)

式中,i和j等于1,2,3; 和

和 为相间动量交换系数,定义为

为相间动量交换系数,定义为

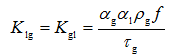

(7)

(7)

式中f为曳力函数,对于不同的交换系数函数定义所有不同, 为颗粒弛豫时间,分别定义为

为颗粒弛豫时间,分别定义为

(21)

(21)

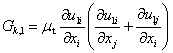

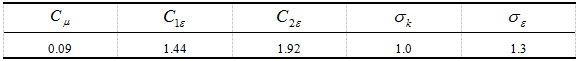

以上方程中的各经验常数采用Launder和Spalding的推荐值[15],如表1所示。

表1湍流模型的经验常数

Table 1 Constants in turbulence model

2.2 模型尺寸

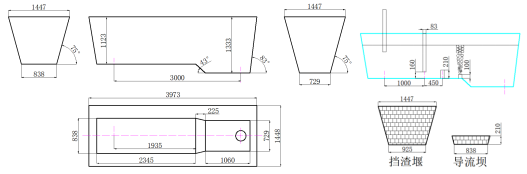

中间包内型及控流装置如图1所示。本模型计算分为三种状况:(1)空包;(2)如图1中的挡渣堰+导流坝组合方式;(3)如图1中的挡渣堰+气幕挡墙组合方式。

图1 中间包内型及控流装置尺寸图

Fig 1 Size of tundish and the controlling devices

2.3 边界条件

本计算基于FLUENT计算平台进行相关数值模拟计算。

(1)中间包入口:计算所对应的铸坯断面尺寸为1680×250mm,稳定拉速为1.1m/min,中间包正常液面1000mm。每分钟中间包内流出的钢水量(体积流量)为0.462m3/min,中间包入口流速为1.53m/s,钢液在中间包内的理论平均停留时间为8.4min。

(2)自由液面:设置为degasing边界。

(3)中间包出口:根据质量守恒,设置为outflow边界。

(4)壁面:设置为无滑移边界

(5)氩气入口:设置为流量入口,气泡尺寸设置为单一尺寸5μm。

3 结果分析与讨论3.1 速度与迹线分析

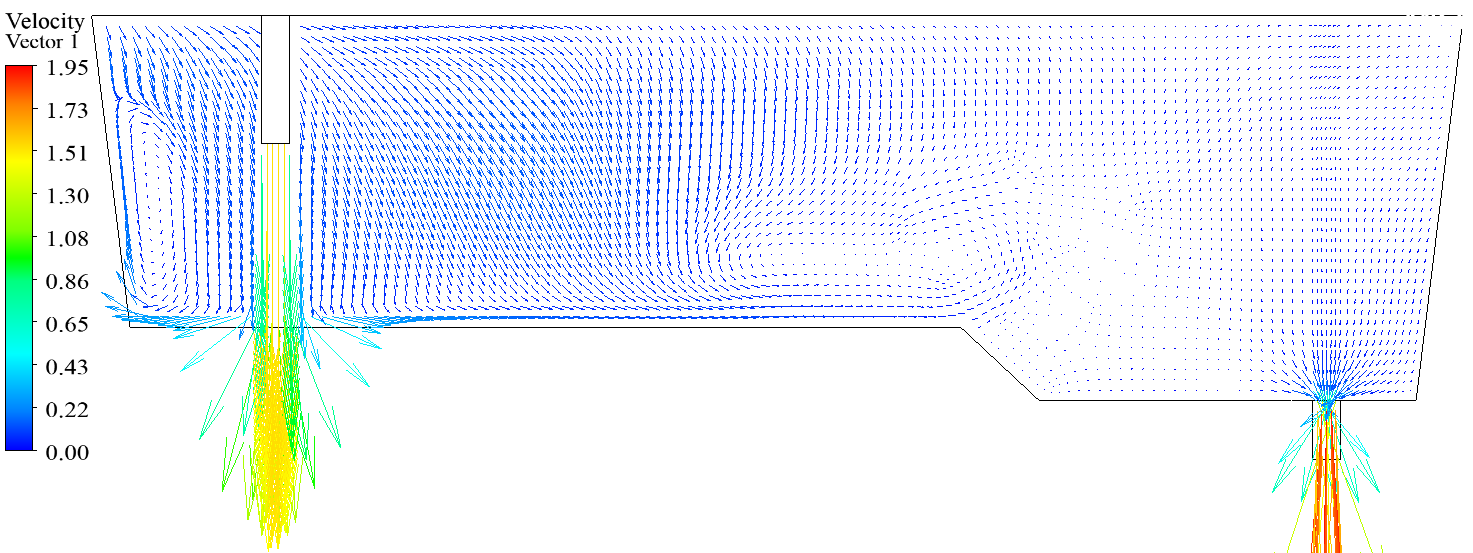

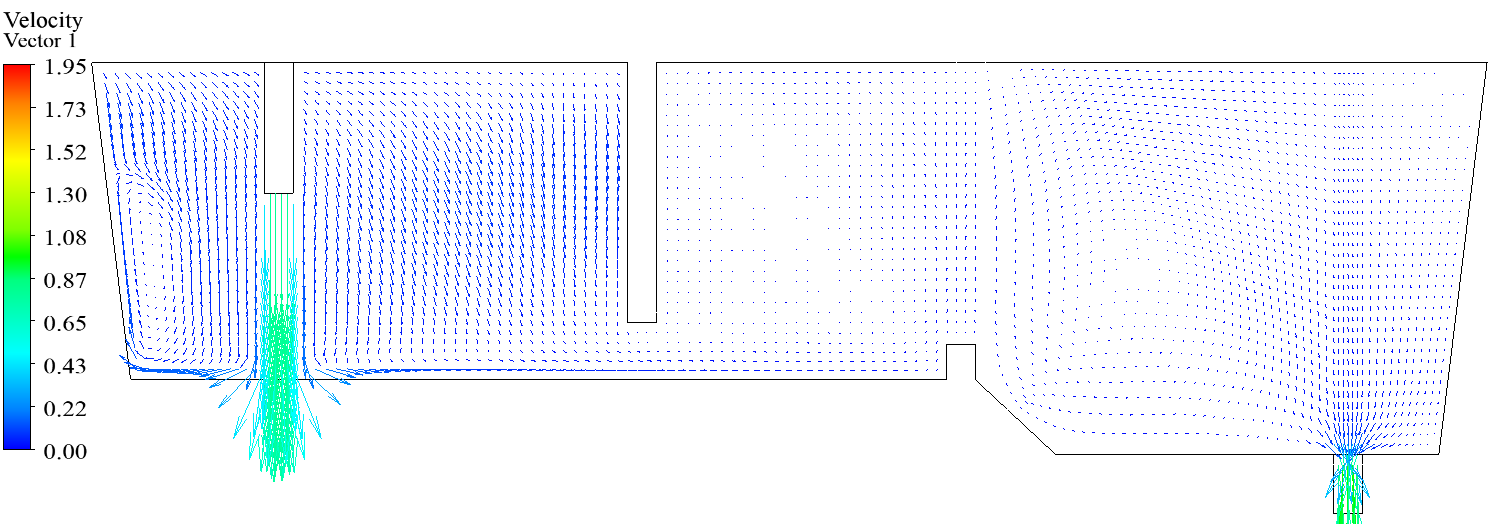

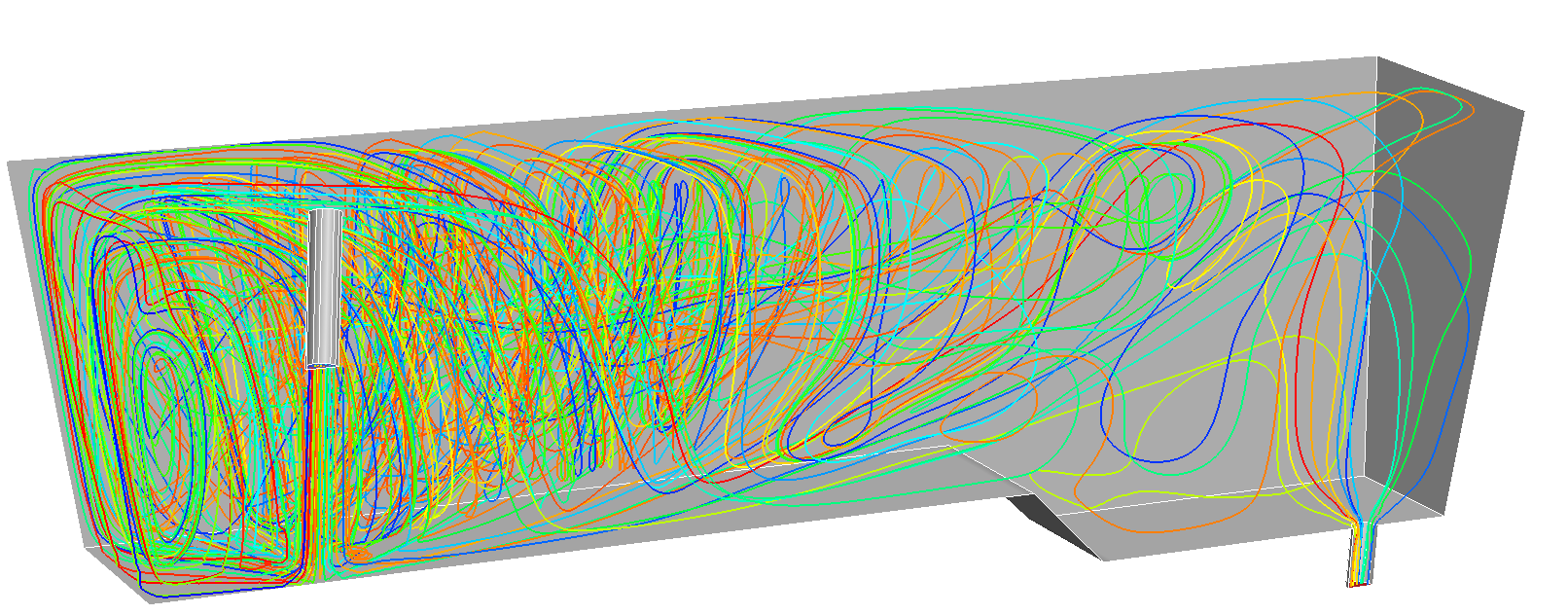

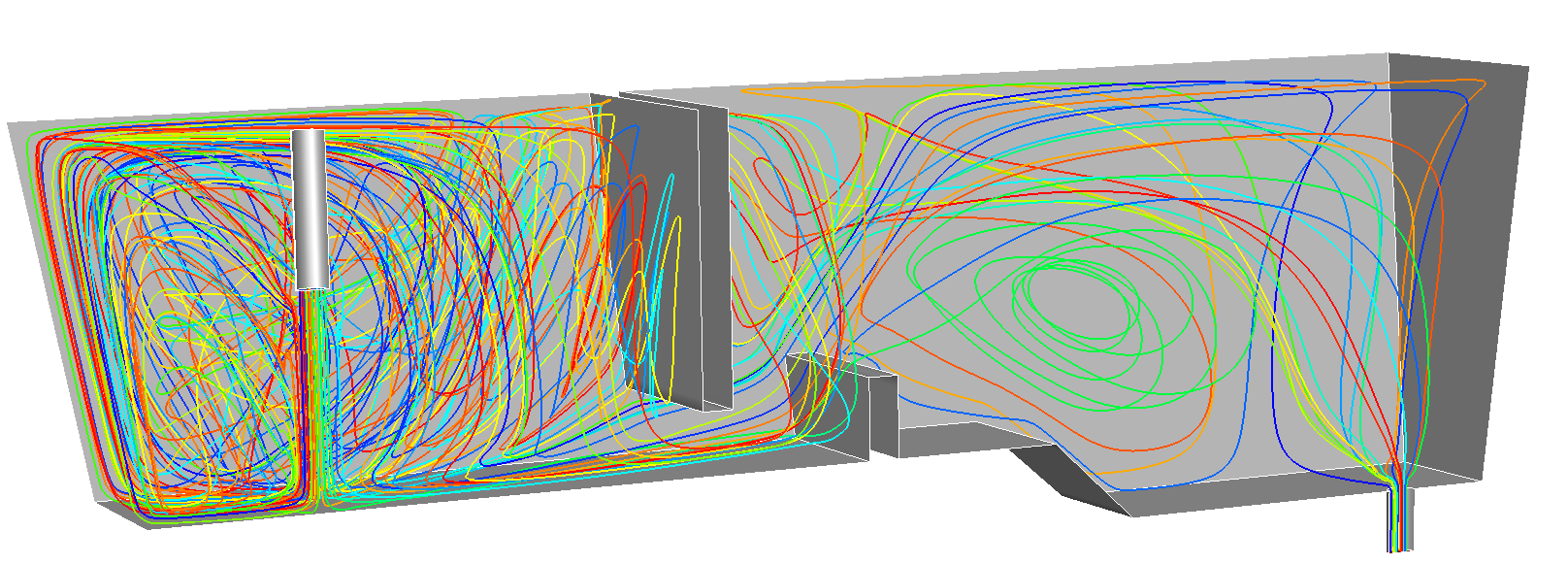

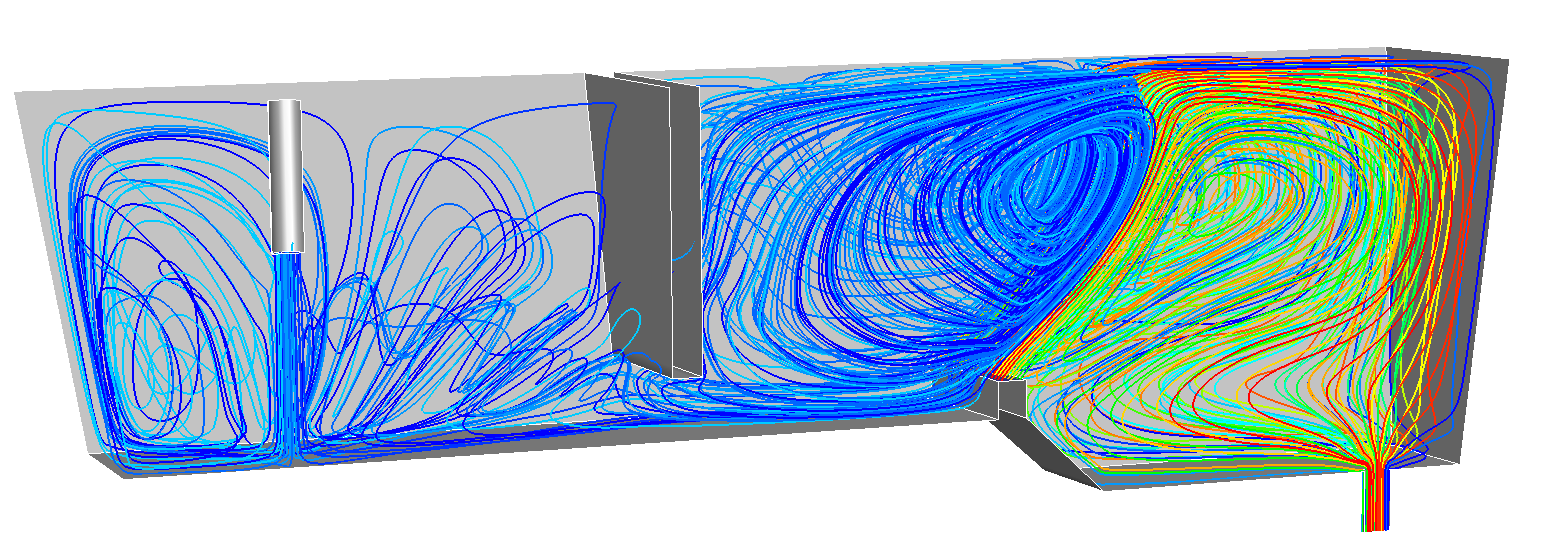

不同控流装置对应的中间包纵向中心面上的速度分布如图2所示。由图可以看出,在不设置任何控流装置的空包中,钢水注流从长水口进入中间包后,没有湍流控制器的限制,钢水达到包底后迅速沿着包底四处铺展开。在注流区左侧靠近端墙区域会形成循环流,而右侧宽敞区域的钢水则大部分会沿着中间包底部冲向中间包出口区域,这种情况下钢水在中间包内的流动路径最短,如图3(a)所示,无控流装置的中间包内钢水的运动轨迹线可以发现沿着包底流动的钢水在流过包底的台阶后,会存在一定的向上运动速度,但是钢水并没有到达中间包的自由液面区域,也就是说该流动模型不利于钢水中非金属夹杂物的上浮去除。尽管如此,对于当前洁净度较高的钢水,如果对中间包的冶金功能要求不高的情况下,采用空包浇注反而可以减少耐火材料质控流装置受钢水侵蚀而污染钢液的危险性,这也逐渐成为部分高洁净钢生产过程中中间包的发展趋势。

图2(b)和图3(b)分别显示的是经过物理模拟实验优化后而确定的最佳挡渣堰+导流坝控流方式所对应的中心纵截面上的速度分布和钢水流动轨迹线。由图可以看出,有了挡渣堰的作用,从长水口注入的高速钢水被限制在挡渣堰左侧有限区域内,挡渣堰右侧流股速度显著减小。挡渣堰起到了抑制湍流的作用,在注流区内湍流的作用有助于钢水中非金属夹杂物的碰撞聚合,可以加速其上浮去除。当钢水流过挡渣堰,进入其与导流坝的中间区域后,钢水被迫改变方向,发展为指向液面的向上流动,在导流坝的下游区域,如图3(b)所示,绝大部分钢水会形成平行于自由液面的水平流动,该流股可以与中间包覆盖剂充分接触。此时,钢水的夹杂物被液态覆盖剂捕获的机会显著增加,大大提高了非金属夹杂物的去除几率。挡渣堰+导流坝的组合方式是目前钢铁企业所采用的主流控制方式,应用效果显著。

(a)空包

(b)挡渣堰+导流坝

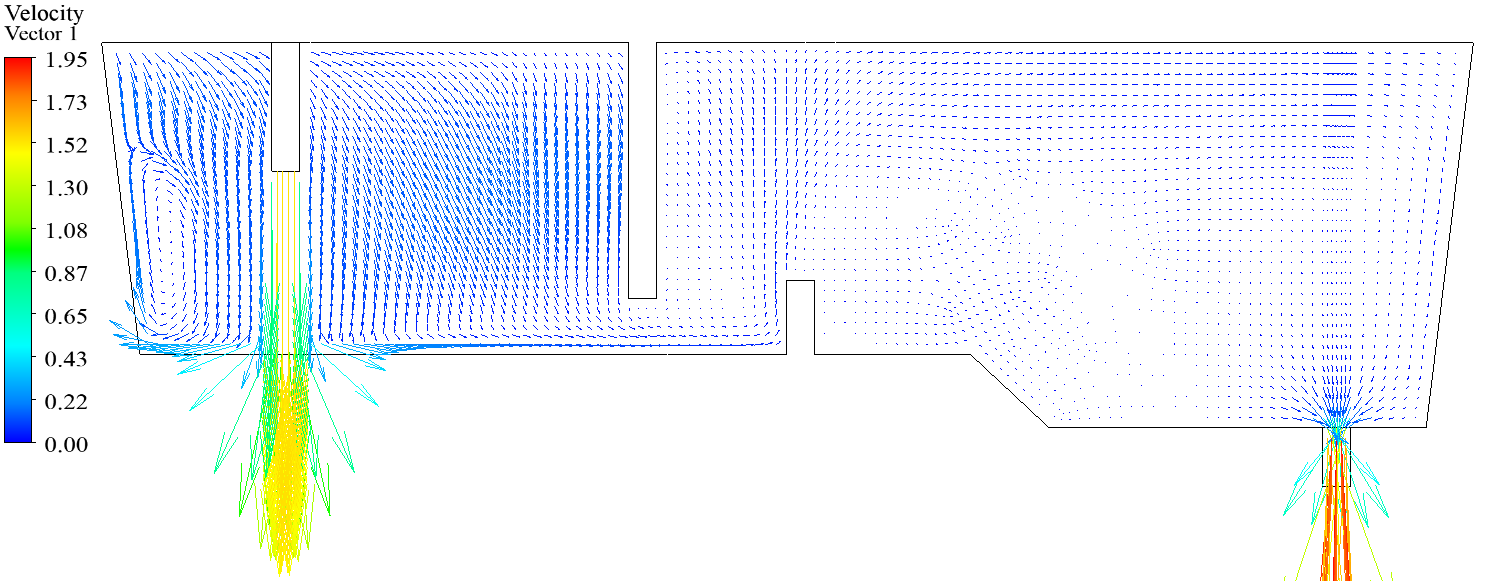

(c)挡渣堰+气幕挡墙

图2 不同控流组合方式对应的速度场

Fig 2 Velocity distribution in tundish with different controlling devices

(a)空包

(b)挡渣堰+导流坝

(c)挡渣堰+气幕挡墙

图3 不同控流组合方式对应的迹线图

Fig 3 Fluid trajectory in tundish with different controlling devices

图2(c)和图3(c)显示的是挡渣堰+气幕挡墙组合方式条件下中间包内速度分布和流动轨迹图。将导流坝换成气幕挡墙后,挡渣堰下游的流动情况发生了截然不同的转变。从中间包底部吹入的氩气在自身浮力的作用下向自由液面运动,促使从挡渣堰底部流来的钢水改变流动方向,逐渐抬升为向上的流动形式。与导流坝不同的是,气幕挡墙属于软性截流方式,因此,从图3(c)可以看出钢水流股会在气幕挡墙的右上方区域逐渐形成指向液面的水平流动,水平流股的运动路径相对较短,这与气幕挡墙的布置位置有关。如果将气幕挡墙向上游移动,则对应的水平流股的流动路径会相应延长。尽管如此,气幕挡墙仍然具有其自身显著的控流优势,在于弥散的氩气泡可以发挥对钢水的清洗作用,利用大量弥散的氩气泡可以捕获钢水的非金属夹杂物,加速非金属夹杂物的上浮去除。需要说明的是,在实际应用过程中,需要对气幕挡墙的位置进行系统优化,避免气幕挡墙过于靠近塞棒区域,防止小气泡被钢水流股带入结晶器而形成皮下气泡质量缺陷。

3.2 RTD曲线对比分析

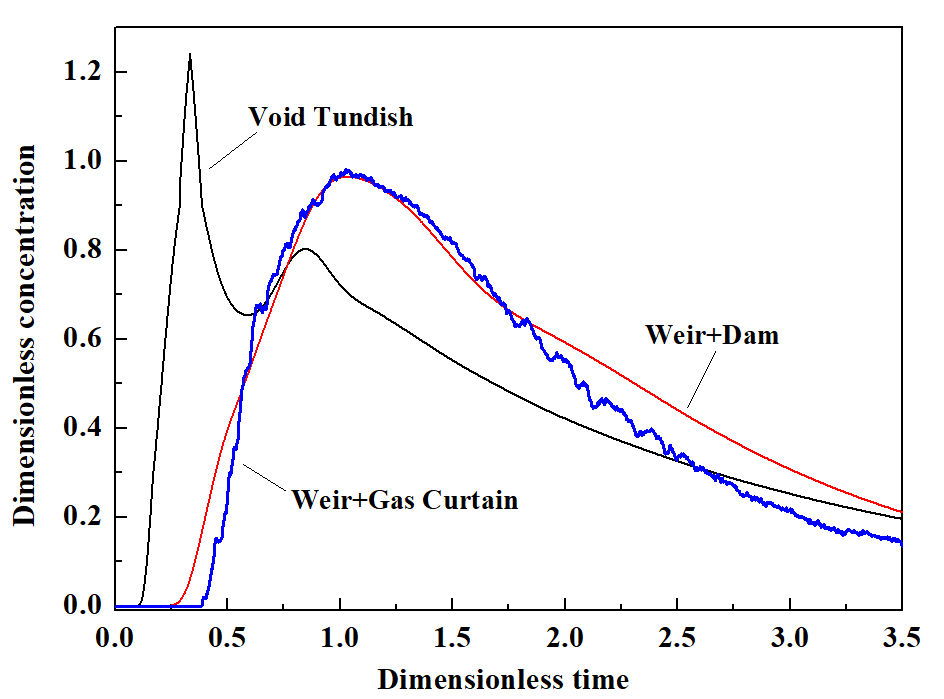

本模型将同质钢水作为第二相,非稳态计算过程中将其作为示踪剂。计算开始前5s,中间包入口示踪剂体积分数为1,随后入口切换为钢水,同时在出口区域设置监测点,重点监测出口横截面上示踪剂浓度随时间的变化,计算结束将对应的记录曲线做无量纲化处理,处理结果如图4所示。由图可知,三种不同的控流装置所对应的RTD曲线存在较大差异。首先空包的RTD曲线存在两个峰值,意味着先后有两股浓质的示踪剂流过出口,由上文轨迹线分析可知,这两股流股一支为沿着包底的短路流,这股流股首先到达出口区域,形成RTD曲线的第一个浓度峰值。随后沿着中部高度区域流动的钢水到达右侧端墙后折向出口区域,该部分流股形成了第二个峰值。空包所对应的响应时间最短,峰值时间也最短。经过优化的挡渣堰+导流坝组合方式与挡渣堰+气幕挡墙的组合方式所对应的RTD曲线较为相似,消除了双峰流动现象,峰值时间较为接近,但加入气幕挡墙后的RTD响应时间最长,说明钢水流股在中间包内的流动路径最长。大于无量纲时间2以后的曲线下区域,该区域面积称之为死区体积分率。可以发现气幕挡墙所对应的死区体积分率最低,这正是氩气泡促使钢水充分流动的结果。

图4 不同控流组合方式对应的RTD曲线

Fig 4 RTD curves of different controlling devices

综上分析,通过流场、轨迹线和RTD曲线分析可知,挡渣堰+气幕挡墙组合方式最有利于钢水中夹杂物的上浮去除,得益于氩气泡的充分清洗和合理的流场形式。但是实际应用过程中需要综合考虑气幕挡墙位置、供气流量与液面波动的影响,避免形成剧烈的液面波动和出口流股的吸气现象。

4 结论

(1) 不设置任何控流装置的中间包内存在大面积的短路流,RTD曲线上表现为最短的响应时间和双峰现象,该流动不利于钢中非金属夹杂物的上浮去除。

(2) 经过物理模拟试验优化的挡渣堰+导流坝组合方式一方面将高速湍流限制在挡渣堰上游的注流区域,促进了夹杂物的碰撞聚合;另一方面导流坝下游形成的沿着自由表面的水平流动加速了非金属夹杂物与覆盖剂的接触,有利于夹杂物去除。

(3) 借助于氩气泡对钢液的清洗作用,挡渣堰+气幕挡墙组合方式的控流效果最佳,RTD曲线响应时间最长,死区体积最小。实际应用过程中需要对气幕挡墙设置位置作综合评价。

致谢

感谢国家自然科学基金(项目号51774208和51674172)对本研究工作的支持。

[1] 张明华. 中间包采用气体净化除去钢中夹杂物的探讨[J], 炼钢, 1995,11 (3): 30-32

[2] 包燕平, 曲英. 矩形连铸中间包钢液流动现象的测定[J], 化工冶金, 1990, (11): 364-368

[3] 蔡开科. 连铸技术的发展(一)[J], 炼钢, 2001, 7-12

[4] 詹树华, 欧俭平, 萧泽强. 连铸中间包底吹气过程水模型实验研究[J], 中南大学学报(自然科学版), 2004, 35(6): 960-964

[5] 詹树华. 几种化工及冶金反应器内多相流动传输现象的模拟研究[D], 长沙:中南大学, 2004

[6] 王彪. 连铸中间包控流装置模拟优化研究[D], 沈阳:东北大学, 2003

[7] Ramos B A, Morales R D, Garcia D, et al. Mathematical Simulation and Modeling of Steel Flow with Gas Bubbling in Trough Type Tundish[J], ISIJ International, 2003, 43(5): 653-662

[8] Vargas Z A, Morales R D, Diaz C M, et al. Inertial and Buoyancy Driven Water Flows under Gas Bubbling and Thermal Stratification Conditions in a Tundish Model[J], Metallurgical and Materials Transaction B, 2004, 35(2): 247-257

[9] 张美杰, 汪厚植, 黄奥, 等. 气幕挡墙中间包钢水流动的数值模拟[J], 特殊钢, 2006, 27(1): 30-32

[10] Sahai Y, Ahuja R. Fluid Flow and Mixing of Melt in Steelmaking Tundishes[J], Ironmaking and Steelmaking, 1986, 13(5): 241-247

[11] Hughes K P, Schade C T, Shepherd M A, et al. Improvements in the Internal Quality of Continuous Cast Slabs at Lukens Steel[A], Iron and Steel Society, Inc., 78th Steelmaking Conference Proceedings[C], Iron & Steel Society of AIME, Warrendale, PA, USA, 1995, 78: 571-578

[12] Chen D F, Xie X, Long M J, et al. Hydraulics and Mathematics Simulation on the Weir and Gas Curtain in Tundish of Ultrathick Slab Continuous Casting[J], Metallurgical and Materials Transactions B, 2014, 45(2): 392-398

[13] Chang S, Zhong L C, Zou Z S. Simulation of Flow and Heat Fields in a Seven-strand Tundish with Gas Curtain for Molten Steel Continuous-Casting[J], ISIJ International, 2015, 55(4):837-844

[14] Schiller L, Naumann Z. A drag coefficient correlation[J], Z. Ver. Deutsch. Ing., 1935, 77: 318-325.

[15] Launder B E, Spalding D B. The numerical computation of turbulent flows[J], Computer Methods in Applied Mechanics and Engineering, 1974, 3(2): 269-289.

- 上一篇:板坯连铸机中间包增氮改进 下一篇:三安连铸中间包快换的工艺实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页