板坯连铸机中间包增氮改进

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

板坯连铸机中间包增氮改进宋佳友 杨春宝 王胜东 肖华生(首钢京唐钢铁联合有限责任公司炼钢作业部,河北省唐山市,063200)摘 要:针对某厂投产初期连铸工序增氮控制不稳定的现象,从热力…

板坯连铸机中间包增氮改进

宋佳友 杨春宝 王胜东 肖华生

(首钢京唐钢铁联合有限责任公司炼钢作业部,河北省唐山市,063200)

摘 要:针对某厂投产初期连铸工序增氮控制不稳定的现象,从热力学、动力学对吸氮机理进行分析,主要对连铸中间包区域操作、耐材及设备等连铸过程中影响钢液增氮的因素进行讨论,制定相应的措施。采取相应措施后,中间包增氮情况得到逐步改善。连铸工序中间包增氮≦3×10-6合格率可稳定控制在92%以内,中间包钢水平均增氮数据小于1×10-6,达到国内先进水平,不再成为品种钢开发的限制性因素。

关键词:中间包;吸氮;机理;改进

Improvement Of Nitrogen Absorption

In Tundish Of Slab Caster

SONG Jia-you,YANG Chun-bao,WANG Sheng-dong,XIAO Hua-sheng

(Steelmaking Department,Shougang Jingtang United Iron & Steel Co.,Ltd., Tangshan City 063200, Hebei Province,China)

Abstract:In order to control the phenomenon of instability in the process of nitrogen increase in the initial period of continuous casting of a certain plant, the paper analyzes the nitrogen absorption mechanism of steel from thermodynamics and dynamics, mainly discusses the factors that affect the nitrogen increase of steel liquid during the continuous casting process, such as the operation of the tundish, refractory and equipment in continuous casting, and makes corresponding measures. After taking corresponding measures, The nitrogen increase in the tundish has been gradually improved. The 3×10-6 pass rate of nitrogen increase in the tundish of the continuous casting process can be controlled stably beyond 92 %, and the average nitrogen increase in the tundish is less than 1*10-6, reaching the advanced level in China and no longer a limiting factor for the product development.

Key words: tundish; nitrogen absorption; mechanism; improvement

1 引言

对于大多数钢种来说,钢中的氮含量越高,时效现象越严重,同时钢的塑性和韧性也会降低,冷加工性能下降,影响钢材内部质量[1]。钢中较高的氮含量,微合金钢更易发生角部裂纹、表面横裂纹[2],恶化产品表面质量[3]。为此,对钢水增氮的原因进行各方面探讨,以进一步降低钢中氮含量。在实际生产过程中,炼钢全流程采取了系列措施,本文主要从连铸保护浇铸环节进行分析讨论。

2 吸氮机理

2.1 钢水吸氮热力学分析

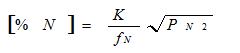

空气中N2可以直接溶解成[N],存在于钢水中。氮在钢水中的溶解度遵循西华特定律,即氮在铁液中的浓度与氮气压力的平方根成正比,公式为:

式中PN2-钢液中[N]平衡分压,Kpa;fN-钢液中[N]活度系数;K-氮溶解反应常数。

氮溶解反应常数与温度的关系为:lgK=-a/T-b。

式中a,b为常数。当温度升高时,K值增大,钢中氮的溶解度增加[4-5]。

2.2 钢水吸氮动力学分析

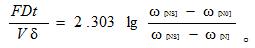

炼钢过程中,氮可以通过许多途径进入钢液,其中钢液从气相中直接吸氮是一种主要途径。氮从气相进入钢液与氮经过能斯特边界层的扩散有关,吸氮速度符合菲克第一定律。由菲克第一定律可得:

式中,F-钢液与气相界面面积,cm2;D-钢液中氮的扩散系数,cm2/s;V-钢液体积,cm3;δ-扩散边界层厚度,cm;ω[NS]-所处氮分压下钢液中饱和氮含量;ω[N0]-初始氮含量;ω[N]-时间为t时的氮的质量分数。由该式可知,ω[N0]、F、D、t大及δ小时,钢液中的氮含量高。

根据钢水吸氮热力学分析,只要钢液与大气接触就会吸氮;根据钢液吸氮动力学可知,吸氮限制性环节为氮在液相边界层的扩散。为减少吸氮量,浇铸过程中要避免钢液与大气接触,保证渣层厚度[6]。因此,在连铸浇钢过程中,只有通过减少空气与钢水的接触来减少钢水增氮,这就需要保护浇铸来解决问题[7]。

3 中间包增氮的控制措施

在连铸生产过程中,连铸增氮的主要原因就是浇注的钢水与空气接触,而钢水与空气接触主要由下述三个过程产生:钢水由钢包注入中间包内;钢水在中间包内;钢水从中间包进入结晶器。不同保护浇铸方式的中包增氮量见表1[8]。根据生产过程中的实际数据,发现连铸工序增氮主要发生在前两个环节。

表1 不同保护浇铸方式中包增氮量

Table1 Nitrogen increase in the tundish by different protection Methods

浇铸方式 | 增氮量(×10-6) |

敞开浇铸 | 11 |

长水口保护 | 11 |

长水口+吹氩保护 | 5 |

长水口+吹氩环 | 3 |

3.1 钢水由钢包注入中间包内增氮控制

某厂铸机为板坯连铸机,自投产以来,均采用长水口密封垫加氩气保护的方法,初期中包增氮控制效果一般,中包增氮3×10-6以内合格率在70%左右。经过操作、工艺、耐材、设备改进,中包增氮量逐步降低。

3.1.1 操作因素

1)中包开浇前气体充分置换:中间包烘烤器抬起后,中间包包盖氩气流量开至最大,将中间包内空气与氩气进行充分置换,待中包开浇后适当减小氩气流量,防止氩气过大造成中包内钢水裸露。

2)中间包密封:用石棉、中包料等将中包盖缝隙、中包烘烤孔、取样孔封堵好,溢流槽位置用石棉堵上,保证中间包较好的密封性。

3)大包长水口吹氩管路气密性:检查连接软管、接口处漏气与否,确认长水口碗部氩气通道堵塞(图1示)情况,发现问题及时更换,确保长水口氩封正常。

4)碗部通入的氩气流量,保证中间包内的钢水“轻度沸翻”,防止漏入的空气将钢水二次氧化,造成中间包内液面静止的假象。从长水口出来的钢水撞击在中间包底部后的“回弹”,可能使长水口周围的钢水裸露,需尽快增加钢水熔池深度[9]。

5)大包长水口必须带正,同时更改长水口套入方式,即由操作机械手顶入大包长水口改为下降大包套入长水口,以此保证戴入长水口时的碗部密封。

6)取样操作必须精细,防止因取样操作不当造成二次氧化造成的增氮。提高事故处理能力,减少钢包不自开、长水口坏时的钢水敞开浇铸时间。

3.1.2 设备因素

中包车长水口机械臂顶升压力较低时,直接影响长水口碗部的侧壁及底部密封效果,在提高顶升压力的同时,要求机械手在受到压力时不变形,经过数次机械手的改进,机械手顶升压力达到120bar,密封效果得到明显改善。

3.1.3 耐材因素

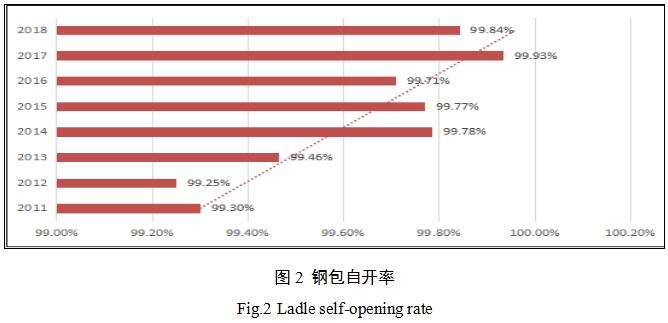

1)提高钢包自开率:使用优质引流砂,钢包自开率由初期的99.2%逐步提高,目前钢包自开率已稳定在99.8%以上。

2)改进密封垫:投产初前使用的长水口密封垫易碎、密封效果差,换包时易粘水口碗部,不易清理,增氮不稳定。将密封垫外层加石墨涂层增加柔韧度,促进长水口碗部形成正压区,避免因碗部形成负压造成吸氮。

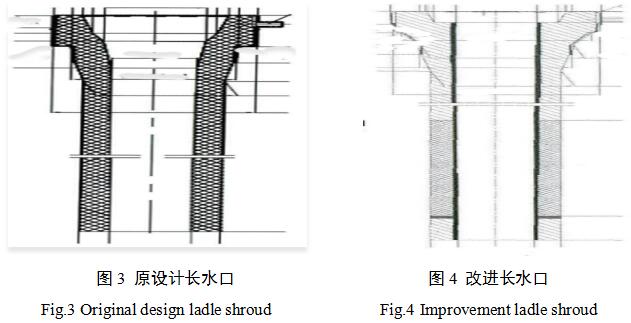

3)改进长水口:长水口碗部由锥形式改为台阶式。碗部型式改进后,钢包下水口底部与碗部圆台紧密结合,结合面积大,钢包水口内径与长水口内径成直筒形,不易结冷钢。可通过提高压紧力,使钢包下水口底部与长水口圆台更紧密接触[10]。

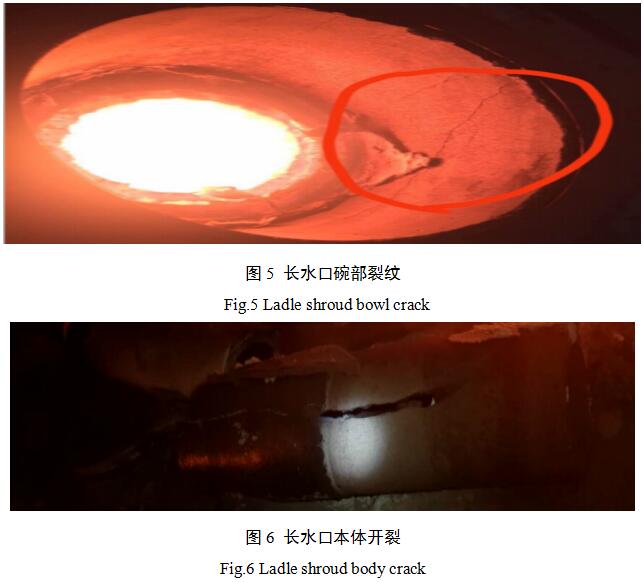

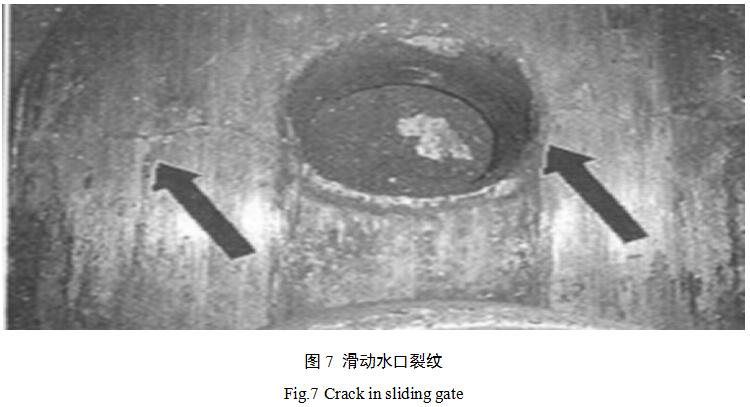

4)耐材质量改进:浇注过程中,大包长水口经常发生碗部裂纹、本体开裂、穿孔、渣线断等质量问题,对钢水增氮造成直接影响,稳定的大包长水口质量是做好中包保护浇铸的基础。实际生产过程中,每炉钢包停浇后均需要观察长水口的使用情况,炉次浇铸过程中同样需要关注,发现问题及时予以更换。长水口碗部裂纹、长水口本体开裂分别如图5示、图6示。大包滑动水口下滑板因操作、受热变形及滑板有裂纹也会造成增氮,滑板裂纹如图7示。

3.2 钢水在中间包内增氮控制

开浇阶段经常产生夹杂并且持续较长一段时间,这样会污染很多钢液。第一炉开浇初期的条形缺陷指数5倍于第一炉浇铸中间时期这一指数,并超过随后炉次的15倍。在不稳定的浇铸时期经常出现卷渣、吸入空气,引起二次氧化问题[11]。

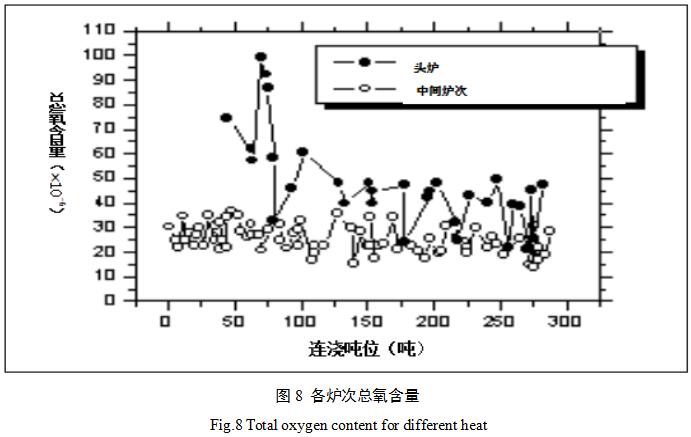

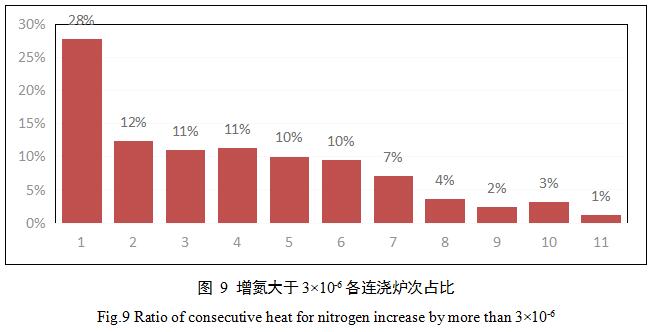

图8说明第1炉总氧含量比中间炉次高。新换钢包时采用浸入式开浇,采用这种方法Dofasco钢厂将总氧从(41±14)×10-6 降至(31±6 )×10-6,大大改善了浇铸周期内过渡段的铸坯质量。图9显示增氮大于3×10-6各连浇炉次中,连浇头炉占比近28%,所占比例最大。浇次开浇炉次加入覆盖剂时,尤其是IF钢等覆盖剂加入量要求偏少的钢种,为减少钢水与空气触的时间,降低增氮量,需要尽快完成覆盖剂的加入操作。

4 改进后效果

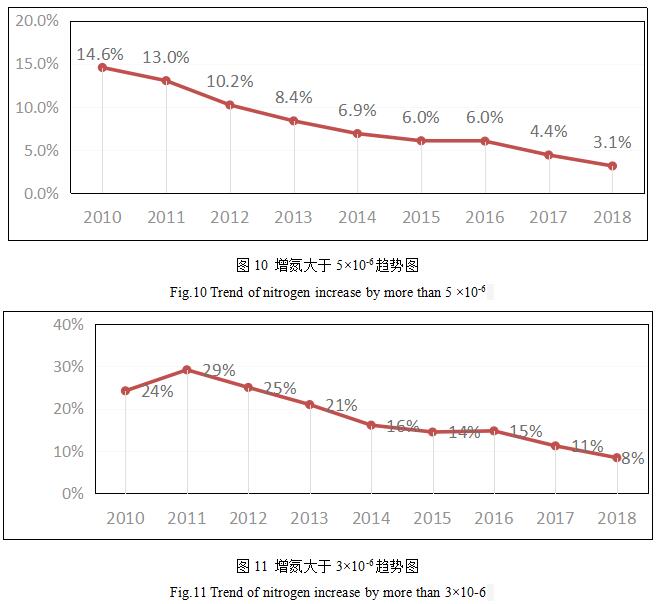

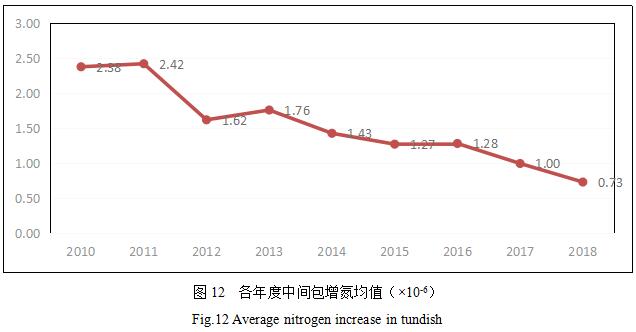

通过连铸操作、工艺、耐材、设备改进,各年度生产数据跟踪显示,中间包钢水增氮≧5×10-6炉次可稳定在4%以下,详见图9;目前中间包钢水增氮≧3×10-6炉次可稳定在8%以下,各年度数据详见图10。各年度中间包钢水平均增氮数据小于1×10-6,见图11。数据表明,针对中间包增氮采取的措施有效。

5 结束语

通过对连铸工序操作、设备以及耐材质量的改进,中间包钢水增氮得到有效控制,中包钢水增氮量逐步降低,中间包钢水增氮≤3×10-6合格率可稳定控制在92%以上,铸坯表面裂纹明显减少,铸坯质量也稳步提高,为生产高端品种奠定坚实的基础。

参考文献

[1] 周德光,罗伯钢.钢中氮的控制及其对质量的影响[J].炼钢,2005,21(1):43.

[2] 赵素,张立,徐国栋,徐红伟,等.微合金钢连铸坯角横裂的研究进展.世界钢铁,2011(1):45.

[3] 吴宗双,龚志翔,陈刚,等.车轮钢冶炼过程氮含量的变化规律及工艺改进[J].连铸,2007(4):8.

[4] 石知机,吴伟,焦兴利,刘浏,李峻.马钢CSP流程对成品钢水氮的控制.中国冶金, 2007, 17(3): 21-21.

[5] 黄希祜.钢铁冶金原理[M],北京:冶金工业出版社,1997.

[6] 李玮,郑文清,刘泓.降低LF炉精炼过程钢水增氮量的生产实践.冶金丛刊,2012(1):49.

[7] 李伟.连铸钢水增氮原因分析与改进.天津冶金[J],2013(3):4.

[8] 蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1994.

[9] 卢盛意.连铸坯质量[M].2版.北京:冶金工业出版社,2000.

[10] 张立标,陈传磊,陈常义,高龙永,尹卫平.钢水过程增氮分析与控制.山东冶金,2011,33(3):14.

[11] 张立峰,王新华.连铸钢中的夹杂物.山东冶金,2004,26(6).

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页