基于回温反馈的连铸动态二冷配水模型研究

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

基于回温反馈的连铸动态二冷配水模型研究常运合 (南钢第一炼钢厂) 摘 要:回温是铸坯产生中间裂纹、皮下裂纹等铸坯缺陷的主要原因。铸坯在二冷区换热方式的差异性,各区出口铸坯表面换热…

基于回温反馈的连铸动态二冷配水模型研究

常运合

(南钢第一炼钢厂)

摘 要:回温是铸坯产生中间裂纹、皮下裂纹等铸坯缺陷的主要原因。铸坯在二冷区换热方式的差异性,各区出口铸坯表面换热强度与放热强度的差异性,连铸生产工况波动是回温产生的主要影响因素,本文分析了冷却强度与回温的关系,建立了基于回温反馈的连铸动态二冷配水模型,通过优化二冷区水量,减小二冷区各区出口回温值,减小二冷区坯壳温度回升所造成的过大热应力获得合格质量的铸坯。

关键词:连铸, 冷却强度, 回温反馈, 动态二冷配水模型

Research of Dynamic Secondary Cooling Control Model Based on Surface Reheating Feedback

CHANG Yun-he

(First steel Making Plant of NISCO)

Abstract: The strand surface reheating during continuous casting is connected with the formation of middle crack 、subsurface crack and other defects of slab. The difference of heat exchange behavior in the secondary cooling zone, the difference between the heat release and heat removal at the export of each secondary cooling zone, and fluctuations of continuous casting conditions are the main factors for the generation of the strand surface reheating. The relationship between cooling intensity and the strand surface reheating is analyzed, and a dynamic secondary cooling control model based on the strand surface reheating feedback is established in this paper. By optimizing the secondary cooling water, reducing strand surface reheating at the export of each secondary cooling zone, and reducing the thermal stress caused by the strand surface reheating, the acceptable quality slab is obtained.

Key Words: continuous casting, cooling intensity, surface reheating feedback, dynamic secondary cooling control model

1引言

连铸过程二冷控制与铸坯质量密切相关。浇注时依据拉速、钢种和中包温度等工艺条件,以及铸坯温度场动态调节二冷区各段喷水量,使得铸坯均匀冷却是获得合格质量铸坯的关键,而二冷区坯壳温度回升所造成的过大热应力是铸坯裂纹(尤其是内裂纹)等缺陷形成的主要因素[1]。国内外目前大都采用基于中包连续测温的浇铸温度前馈配水策略、基于拉速模型消除热滞后影响的控制策略和基于目标表面温度法进行动态配水控制,本文在分析连铸表面回温产生的机制基础上,建立了基于回温反馈的连铸动态二冷配水模型。

2 回温产生的机制

2.1与回温相关的铸坯缺陷

不合理的二冷配水会使铸坯表面温度波动太大,出现温度回升过快过大等现象,这些都容易导致铸坯内裂纹的产生,与铸坯表面温度回升相关的铸坯缺陷如下所述。1)中间裂纹,在铸坯外侧和中心之间的中间某一位置(如铸坯厚度1/4处),垂直于铸坯宽面,产生的主要原因是铸坯通过二冷区时冷却不均匀,温度回升大而产生热应力造成的,回温是产生中间裂纹的驱动力。2)皮下裂纹,位于离铸坯表面3~10mm范围内,产生的原因是二次冷却不均匀,通过二冷区的铸坯表面温度呈周期性变化,铸坯温降速度和回温回升速度过快,铸坯发生多次回温过程,造成坯壳多次变形而形成的。3)中心裂纹,由于铸坯通过二冷区时冷却不均匀,温度回升过大而产生热应力造成的,特别是凝固结束时,由于凝固潜热全部释放完毕,中心温度相对周围的温度下降较快,此时铸坯中心产生拉应力,容易产生中心裂纹。

2.2回温产生的原因

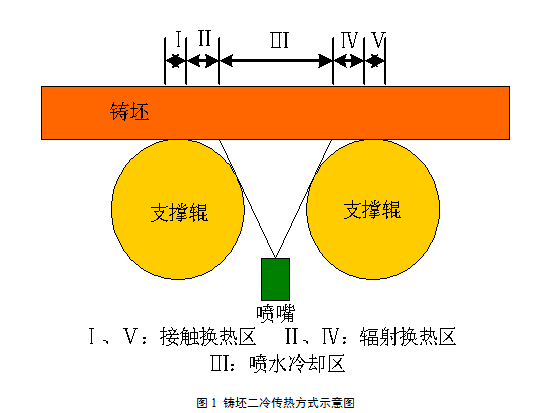

由于二冷区铸坯冷却方式的差异性产生回温。不同的换热方式,如图1所示,其冷却强度也各异,导致铸坯的表面温度周期性上升和下降。该机制下的坯壳回温很难避免,但是由于其坯壳上升和下降均在较短的时间和区域内完成,一般很少考虑由于换热方式差异性导致铸坯质量缺陷的产生。

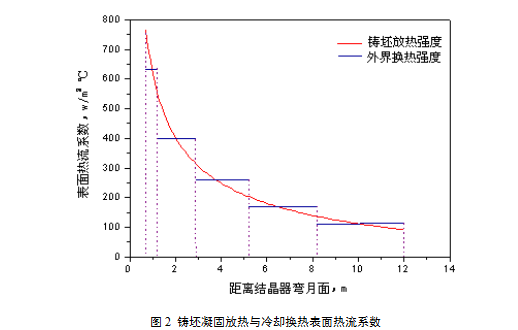

由于二冷区各区出口外界换热强度与铸坯放热强度的差异性而产生回温[2]。在连铸冷却过程中,理论上,如果铸坯铸坯释放的热量正好通过冷却被带走,铸坯离开结晶器后表面温度就不会回升。但是由于热交换过程被人为离散为几个不同的冷却阶段(冷却回路),并且每个冷却回路各个位置具有同一水流密度和换热强度,这就势必导致在同一个回路上,前面部分的冷却水换热强度小于铸坯放热强度,导致表面温度升高;后面部分的冷却水换热强度大于铸坯放热强度,导致表面温度下降,如图2所示。

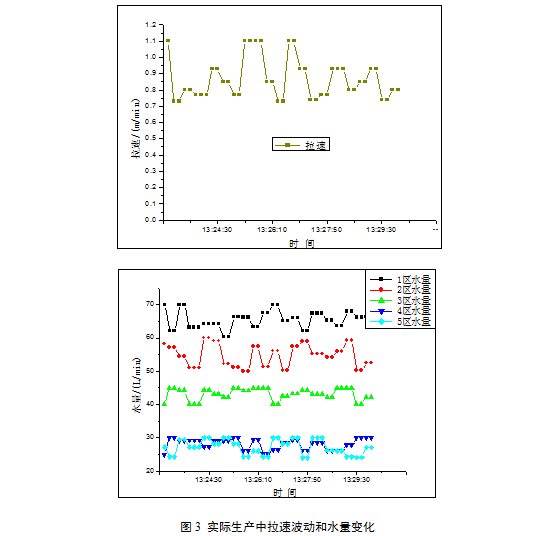

由于连铸生产工况波动产生回温。在非稳定生产情况下控制铸坯冷却时,因为拉速和中包温度波动导致水量变化,如图3所示,从而使铸坯冷却不均匀,铸坯表面温度产生波动。

3冷却强度与回温的关系

铸机设计之初,应考虑二冷长度设计的合理性,在相同的拉速和冷却强度下,冷却回路的长度对铸坯的表面回温有决定性的影响[5],冷却回路长度增大,坯壳表面温升和温降均增大。这是由于喷水冷却段长度越长,换热强度与放热强度的差值越大,在该冷却回路上的表面温度波动越大,铸坯的表面回温趋势越明显。二冷区换热中,喷水冷却是主要的,亦是可控的。二冷回路水量设定值的不合理是造成铸坯冷却不均的直接原因。优化不合理的二冷制度是保证铸坯质量和产量的重要手段。本文主要通过优化二冷制度来实现冷却强度对铸坯表面回温的控制。

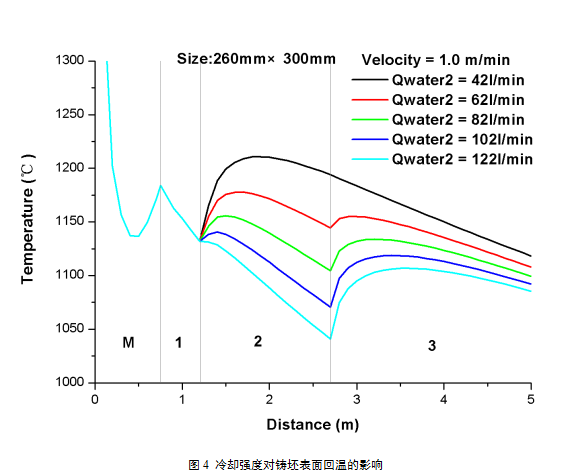

如图4所示,当铸机二冷区长度确定后,在铸坯释放热量一定情况下,随着冷却二区水量的增加,冷却一区的出口铸坯表面回温逐渐减小,但是冷却二区的出口铸坯表面回温逐渐增加;随着冷却二区冷却强度的减小,冷却二区的出口铸坯表面回温逐渐减小,但是冷却一区的出口铸坯表面回温逐渐增加。在这个变化过程中,总有一个平衡点,使得冷却一区和二区出口铸坯的回温控制在合理的范围内。

4基于回温反馈的连铸动态二冷配水模型

4.1 铸坯凝固动态热跟踪模型

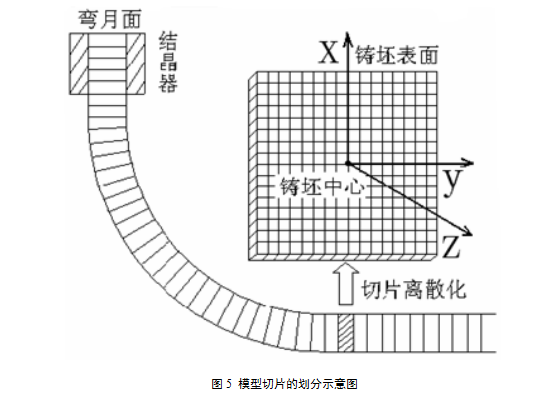

铸坯温度场动态热跟踪模型采用“坯龄模型”来实现对铸坯从结晶器钢水弯月面到模型控制区终点进行全程的温度场实时跟踪,如图5 所示,模型将铸坯从结晶器弯月面到控制区末端划分为若干个切片,切片厚度为100mm,每个切片都是独立的信息单元,这些信息包括切片的“寿命”、中心温度、表面温度、位置等等。

在实际生产过程中,由于拉速、中包钢水过热度、各冷却区的水量等因素在实时变化,切片在不同时刻就具有不同的信息。通过动态跟踪每个切片在不同时刻下的“寿命”、位置等信息,确定出每个切片在不同时刻下的凝固传热微分方程边界条件,对每个切片的凝固传热微分方程进行周期性的求解,就可以动态的描述出每个切片在不同时刻、不同位置下的温度场。由于每个切片温度场的变化都可代表该切片所处位置上铸坯温度场的变化,因而将所有切片串起来,就可以动态地描述出整个铸流的温度场分布,从而得到各区出口的回温值。

4.2基于回温反馈的连铸动态二冷配水模型

基于中包连续测温的浇铸温度前馈配水策略的目的是消除浇注温度变化所引起的铸坯温度场变化[3]。由于铸坯传热具有滞后性,采用有效拉速策略可以使水量变化滞后于拉速变化,避免因为拉速波动导致水量剧烈变化,减小铸坯冷却不均匀性,可以有效控制由于非稳态浇注工况下产生的回温程度。

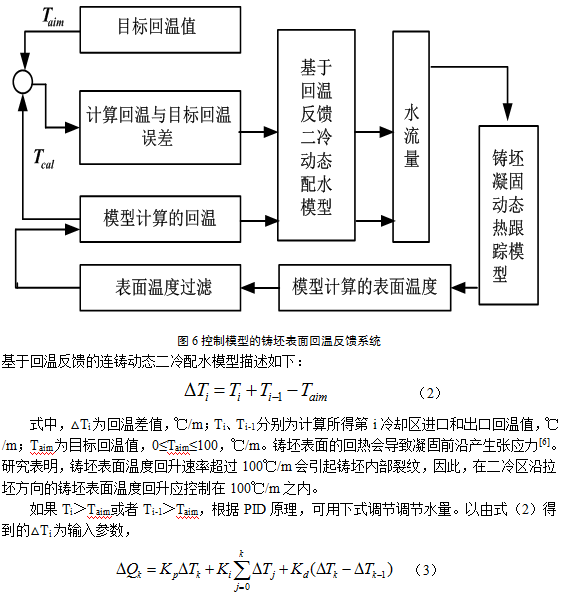

采用目标表面温度控制策略对二冷水量进行优化,在各冷却段出口达到一个目标温度,使铸坯表面温度避开浇铸钢种的脆性区。如果出结晶器后铸坯表面温度回升超过100℃/m,内裂发生。根据这一限制,并根据该区域内铸坯表面温度的上升与二冷区长度应为直线关系,计算该区域二冷区各段末端铸坯表面温度的公式确定如下[4]:

式中,Tm为结晶器出口处铸坯表面温度;S为二冷区的长度,共n段(i=1,2,3…),各段末端距结晶器出口处的距离为Si,二冷区最高温度点距结晶器出口处的距离为Sn。

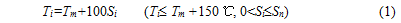

影响铸坯内部质量和凝固组织的因素是铸坯凝固过程中的坯壳回温程度,因此动态二冷配水策略需要考虑铸坯在各冷却段的回温历程。由图3可知,某一冷却区内的冷却强度影响该区的进口和出口回温,因此我们以一个冷却区的进出口回温值来调节该区的水量,建立基于回温反馈的连铸动态二冷配水模型,如图6所示,弥补当前目标表面温度控制法中缺乏对当地冷却区冷却历程的控制。

式中△Qk为各回路为缩小与目标回温偏差的修正水量,一般不超过Qk的10%。K为采样序号;△Tk,△Tk-1为第k和k-1次采样回温偏差;Kp,Ki,Kd分别为比例系数、积分系数和微分系数。比例项即时对偏差产生控制作用,用以减小偏差;积分项用以消除静差,提高系统的无误差度;而微分项根据偏差的变化趋势进行调节,减小调节时间。

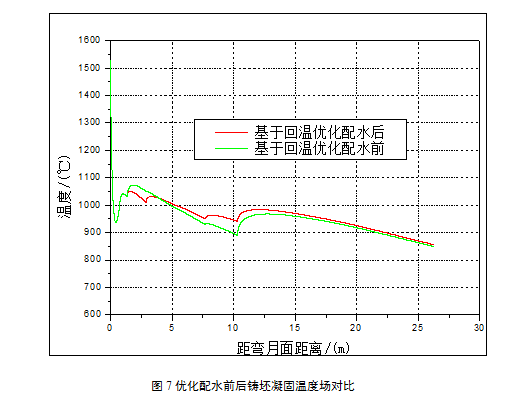

动态二冷控制模型应采用“多模型控制”的先进控制策略来实现不同生产条件下的水量优化。基于中包连续测温的浇铸温度前馈配水策略、基于拉速模型消除热滞后影响的控制策略、基于目标表面温度的数据库水表控制策略以及基于表面回温反馈的控制策略进行联合优化控制二冷水量等。基于中包连续测温前馈配水和基于拉速模型的控制策略可以在非稳态浇注工况下,根据实际工况状态进行水量实时优化;基于目标表面温度的数据库水表控制策略可以保证铸坯表面温度避开浇铸钢种脆性区,一定程度上可以控制铸坯表面温度的回升和下降;基于表面回温反馈的控制策略可以保证铸坯表面回温控制在各区出口铸坯表面回温小于目标回温值,满足铸坯表面温度的合理分布,从而消除连铸过程中因较大热应力应变导致的铸坯质量缺陷,基于表面回温反馈的控制策略优化配水条件前后铸坯凝固温度场对比如图7所示。

5结论

本文在分析连铸表面回温产生的机制基础上,建立了基于回温反馈的连铸动态二冷配水模型。

1)回温产生的原因主要包括,铸坯在二冷区换热方式的差异性;各区出口铸坯表面换热强度与放热强度的差异性;连铸生产工况波动。

2)当铸机二冷区长度确定后,二冷区某区的进出口回温受该区水量影响,该区水量增加,进口回温减小,出口回温增加,该区水量减小,进口回温增加,出口回温减小。

3)在分析冷却强度与回温的关系的基础上,建立了基于回温反馈的连铸动态二冷配水模型,以回温差值△Ti为输入,对二冷水量进行PID调节。

6参考文献

[1] Yamanaka A, Nakajima K and Okamura K. Critical strain for internal crack formation in continuous casting [J]. Ironmaking and Steelmaking, 1995, 22(6):508-512.

[2] 韩占光. 大断面圆坯连铸数值仿真与过程控制研究 (博士学位论文)[D].张家泉,指导.北京:北京科技大学, 2010.

[3] 刘文红, 谢植, 纪振平, 等. 连铸二冷配水先进控制策略的研究及应用[J]. 钢铁研究学报. 2007, 19(9): 59-62.

[4] 朱立光,周建宏,王硕明等.基于目标温度的方坯连铸二冷配水方案优化[J].炼钢, 2006,(22)2:34-38.

[5] 韩占光,崔立新,张家泉,等.大方坯铸机二冷区设计原则[C].现代连铸工艺技术的新进展//连铸工艺技术研讨会论文集, 2009:144-150.

[6] Sorimachi K and Brimacombe J K. Improvements in mathematical modeling of stresses in continuous casting of steel [J]. Ironmaking and Steelmaking, 1977, 4(4):240-245.

- 上一篇:烧结微负压点火技术应用实践 下一篇:RH炉常见故障种类与处理方法汇总

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页