转炉干法除尘卸爆的生产实践

来源:2019炼钢生产新工艺新技术新产品研讨会|浏览:次|评论:0条 [收藏] [评论]

转炉干法除尘卸爆的生产实践刘鹏飞 王小善 何海龙 曹祥 鲁亮 季春伟(鞍钢股份有限公司炼钢总厂,辽宁鞍山,114021) 摘 要:鞍钢180吨转炉在干法除尘投入使用初期卸爆炉次较多,对转…

转炉干法除尘卸爆的生产实践

刘鹏飞 王小善 何海龙 曹祥 鲁亮 季春伟

(鞍钢股份有限公司炼钢总厂,辽宁鞍山,114021)

摘 要:鞍钢180吨转炉在干法除尘投入使用初期卸爆炉次较多,对转炉生产干扰较大,同时影响静电除尘器的稳定运行。通过对静电除尘器卸爆产生的原因进行详细分析,不断优化转炉供氧制度、氧枪枪位控制、物料加入优化等,并采用转炉自动化炼钢,减少人为干预,稳定过程和终点控制,提高冶炼终点的碳温命中率和一拉率,从而大大降低了转炉干法除尘的卸爆率。卸爆次数从开工初期的月16次,卸爆比例4.86%,降低到了目前0.19‰。为进一步降低熔剂单耗,转炉采用留渣操作,留渣比例达到70%,实现了转炉干法除尘在留渣条件下的稳定运行。

关键词:干法除尘,卸爆,静电除尘器

Production Practice of Dry Dedusting Explosion

Venting about Converter During Slag Remaining

Liu Pengfei,Wang Xiaoshan,He Hailong,Cao Xiang,Lu Liang,Ji Chunwei

(General Steelmaking Plant of Angang Steel Co. ,ltd. ,Anshan 114000, Liaoning. China)

ABSTRACT:In the early stage of dry dust collection, the 180 ton converter in the iron and steel company is much larger, and the interference of the converter is larger, and the stable operation of the electrostatic precipitator is also influenced. Through detailed analysis of the reason of explosion of electrostatic precipitator discharge, constantly optimize the converter oxygen lance position control system, and the material added to optimization, and the automation steelmaking process, reduce human intervention, stability and control point, improve the hit rate and a rate of carbon and temperature of smelting end, thereby greatly reducing the rate unloading converter dry dedusting. Burst discharge times from 16 early start of the month, explosive decompression ratio of 4.86%, reduced to the present 0.19 per thousand. To further reduce the flux consumption, the converter adopts the remaining slag operation, slag ratio reached 70%, to achieve stable operation of converter dry dedusting in slag under the condition.

Keywords: dry dedusting explosion venting electrostatic precipitator

1 前言

鞍钢炼钢总厂5#线2×180吨转炉采用干法除尘(LT),与传统的湿法除尘(OG)相比,具有除尘效率高、能源消耗和运行费用低、使用寿命长、维护维修少的优点。特别是在降低新水消耗、能源消耗方面具有明显优势,可将转炉煤气含尘量降到15mg/m3以下,大幅降低粉尘排放[1]。

2015年1月转炉干法除尘投入使用初期,由于干法除尘系统、转炉系统等设备都处于磨合期,转炉工艺操作尚未达到标准化操作,加上外界铁水条件变化造成转炉吹炼时静电除尘器时有发生卸爆事故。卸爆事故主要发生以下两种情况:第一种情况是在开始吹炼时的68秒~90秒时间段内,第二种情况是由于转炉设备等原因造成吹炼中断后再次下氧枪吹炼时,严重情况会造成冶炼炉次发生2~3次卸爆。静电除尘器卸爆不仅影响生产顺行,还会造成静电除尘器内部极板严重变形,使安全阀灵敏度降低等危害。

2 转炉煤气干法除尘工艺

2.1 干法除尘工艺流程

转炉煤气(1400~1600℃)经烟罩收集后进入气化冷却烟道,在到达蒸发冷却器之前通过热交换将高温煤气热量回收,使转炉煤气温度降低至800~1000℃范围,然后进入蒸发冷却器进行煤气的二次降温和粗除尘。经过蒸发冷却器冷却后的煤气温度降低至210~230℃,再进入到静电除尘器中进行煤气精除尘。经过静电除尘器净化的煤气由轴流风机加压后,合格煤气经煤气冷却器降温至70℃后,进入转炉煤气柜回收。转炉煤气干法除尘工艺流程图如图1所示。

图1:干法除尘工艺流程图

2.2 转炉工艺参数

鞍钢炼钢总厂180吨转炉工艺参数见表1。

表1:鞍钢炼钢总厂180吨转炉工艺参数表

序号 | 项目 | 基本参数 |

1 | 转炉公称容量 | 180t/炉 |

2 | 转炉座数 | 2座 |

3 | 转炉吹炼方式 | 顶底复合吹炼 |

4 | 转炉操作制度 | 2吹2 |

5 | 转炉平均出钢量 | 200t/炉 |

6 | 转炉最大出钢量 | 210t/炉 |

7 | 转炉最大装入量 | 235t/炉 |

8 | 转炉冶炼周期 | 34min |

9 | 转炉吹氧时间 | 14min |

10 | 转炉供氧流量 | 44000Nm3/h |

11 | 最大脱碳速度 | 0.45%/min(标况) |

12 | 吹炼终点钢水碳含量 | <0.2% |

2.3转炉干法除尘烟气数据

鞍钢炼钢总厂180吨转炉烟气数据表见表2。

表2:鞍钢炼钢总厂180吨转炉烟气数据表

序号 | 项目 | 基本参数 |

1 | 水冷烟道出口烟气温度 | 900℃(800~1000℃) |

2 | 出炉口烟气温度 | 1500℃(1400~1500℃) |

3 | 最大烟气量 | 120000Nm3/h(DRY干) |

4 | 初始粉尘浓度 | 100~180g/Nm3 |

5 | 荒煤气管道长度 | ~550m |

6 | 煤冷到煤气柜管道长度 | ~500m |

7 | 炉气成分 | CO=86% CO2=10% N2=3.5% O2=0.5% |

3.1静电除尘器卸爆原理

转炉不连续吹炼的特性导致冶炼过程中产生的CO和少部分O2易同时进入静电除尘系统,当两种气体混合且体积分数同时达到φO2>6%、φCO>9%,在遇到火花或明火时,就会产生化学反应而形成燃爆。另外烟气中若存在H2,且H2体积分数达到φH2>3%、φO2>2%时,遇到火花也会产生燃爆[2]。静电除尘器进出口各安装有4个卸爆阀,卸爆阀设定起跳压力为5000Pa。烟气在静电除尘器内发生燃爆后,除尘器内压力瞬间增大超过卸爆阀起跳设定值时,卸爆阀弹起释放燃爆产生的压力以降低内部燃爆对设备产生的危害[3]。

3.2静电除尘器卸爆原因

鞍钢180吨转炉干法除尘投入使用以来,在静电除尘器运行初期,由于经验不足,以及工艺控制未实现标准化,静电除尘器卸爆主要发生在吹炼初期,时间段在开始吹炼的68秒至90秒之间,称为“初期卸爆”,卸爆比例占50%;其次由于各种原因导致转炉吹炼中断后,再次吹炼时发生卸爆,生产初期二次下氧枪吹炼造成的卸爆比例达到46.1%,称为“二次下枪卸爆”。其它原因的卸爆包括废钢、物料潮湿引起的卸爆,加料过早造成的粉尘卸爆,比例占3.9%。生产稳定以后静电除尘器卸爆的主要原因是“二次下枪卸爆”,占卸爆原因的89.1%。

3.2.1“初期卸爆”原因

冶炼“初期卸爆”主要发生在开始吹炼的68秒至90秒之间。当冶炼开始时,铁水中的硅、锰元素首先与氧发生氧化反应,硅、锰元素氧化期结束后,熔池温度达到1450℃左右,此时转炉熔池内开始发生脱碳反应,这时转炉烟气中的CO含量会逐渐增加。而转炉开始吹炼时采用24000~27000Nm3/h供氧流量,即采用“软吹”制度,软吹时氧流对熔池的冲击力减小,冲击深度变浅,反射流股的数量增多,冲击面积加大,加强了对熔池液面的搅动,脱碳速度降低,容易引起喷溅[4]。因此操作者会逐步提高吹氧流量,这样会增加熔池碳氧反应速度,进一步提高烟气中CO含量;由于软吹时氧气压力低,氧气利用率低,烟气中富裕的O2含量较高,当烟气中O2和CO体积分数同时达到φO2>6%、φCO>9%就会造成静电除尘器卸爆。因此如何控制前期喷溅和如何控制熔池脱碳反应速度使CO的生成速度逐渐提升并错开O2含量的高点,成为炼钢工艺人员研究的重点。

3.2.2“二次下枪卸爆”原因

“二次下枪”指转炉在吹炼中断后重新降氧枪进行吹炼的操作。“二次下枪”分吹炼前期和中后期,前期“二次下枪”主要原因包括:废钢结构不好,轻薄料比较多,以及留渣量大、加料过早,都会造成吹炼前期打火困难。吹炼中后期“二次下枪”的设备原因:包括轴流风机轴后温度高、输灰链故障、氧枪水套氮封封不住火等。工艺原因主要包括:铁水硅数高,渣量大,过程渣不易控制,进行双渣操作;以及终点控制拉高碳造成二次补吹。

吹炼过程异常抬枪时,氧气不能立刻关闭,待氧枪抬至关氧点后自动关闭氧气,因此大量氧气未参与反应而被风机抽入烟道。“二次下枪”吹炼时氧气在开氧点自动打开,此时部分未参与反应的氧气也进入烟道内,氧枪到达吹炼枪位时,熔池内温度较高,碳氧反应非常剧烈,产生大量CO,当高浓度的CO和烟道内富裕的O2被风机抽入静电除尘器时,发生卸爆。

4 炼钢工艺控制与改进

通过以上分析,控制静电除尘器卸爆的基本方法就是通过工艺调整合理控制转炉熔池碳氧反应速度,避免到达静电除尘器的烟气中CO和O2体积含量同时满足φO2>6%、φCO>9%的卸爆条件。

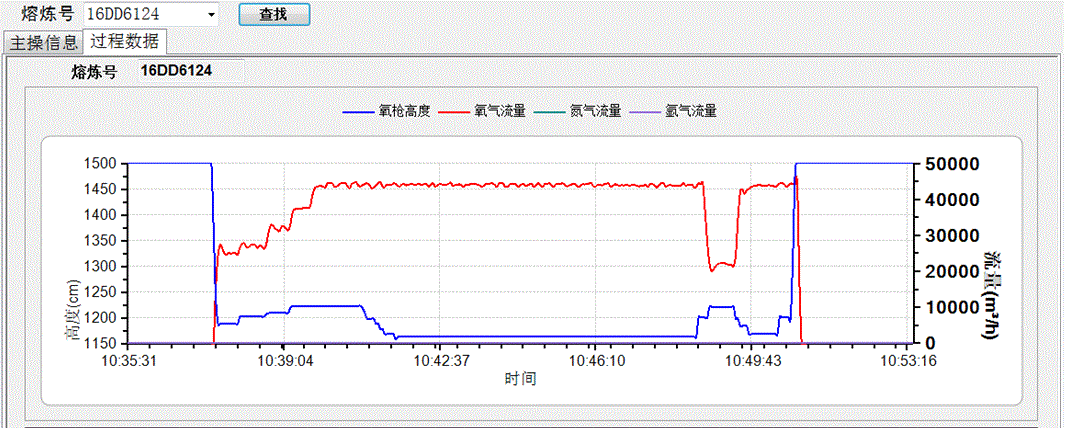

4.1 工艺参数跟踪

为了及时、准确的查找静电除尘器卸爆产生的原因,掌握除尘系统正常运行时主要参数的运行情况,将干法除尘设备的相关工艺参数和转炉冶炼的相关工艺参数进行实时跟踪并绘制成可视化的曲线非常有必要,如图2。通过实时曲线的查询,能够将风机转数、蒸发冷却器喷水量、炉口微压差、烟气量、蒸发冷却器出口压力、蒸发冷却器入口温度、蒸发冷却器出口温度、煤气分析仪CO含量、煤气分析仪CO2含量、煤气分析仪O2含量、供氧流量、氧枪高度、冶炼过程加料量及种类等信息实时对应,从而大大提高了分析和解决问题的效率。

图2:干法除尘与转炉工艺主要参数实时查询曲线

4.2 原料条件

对于采用干法除尘的转炉,废钢结构的配置非常重要。废钢中轻薄废钢比例大时,转炉吹炼开始时经常出现打火不畅的现象,尤其是转炉采用留渣操作时,加剧了开吹打火不畅的情况,造成大量O2进入烟道,当抬枪后再次下氧枪吹炼时极易造成静电除尘器卸爆。因此废钢中轻薄废钢控制在30%以下,对于转炉开吹打火是非常有利的。

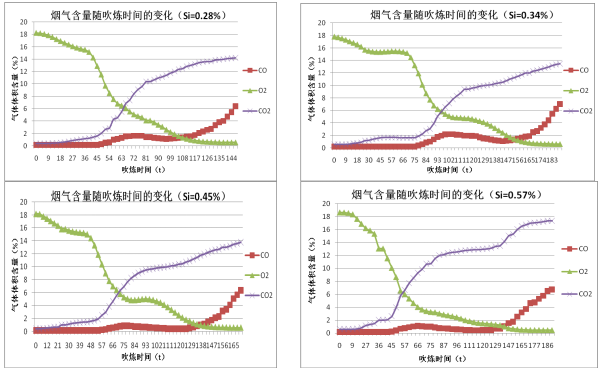

铁水硅含量的控制对于干法除尘同样非常重要,当铁水中硅含量大于0.6%,冶炼成品磷含量小于0.012%的钢种时,由于冶炼过程对脱磷的要求,过程渣必须化透满足脱磷条件,这样含有较高FeO的熔渣极易大跑渣造成吹炼中断。再次下氧枪吹炼时为静电除尘卸爆埋下了隐患。因此干法除尘转炉对铁水硅含量有一定的要求。对于不同硅含量的铁水情况在转炉开始吹炼时,烟气中CO、O2、CO2典型控制曲线见图3。

图3:冶炼前期烟气量随吹炼时间的控制曲线

从上面的典型控制曲线可以看出:不同硅数的铁水在吹炼前期时,烟气中的CO含量达到6%,此时烟气中O2含量都低于9%,避开了容易造成静电除尘卸爆的条件。

鞍钢180t转炉铁水条件见表3(表中所列条件为平均值),其中铁水硅含量小于0.6%的铁水比例达到93.9%。

表3:鞍钢180t转炉入炉铁水条件

项目 | 温度℃ | C% | Si% | Mn% | P% | S% |

入炉铁水条件 | 1290 | 4.8 | 0.39 | 0.24 | 0.071 | 0.006 |

4.3 供氧制度

180吨转炉供氧制度采用5孔氧枪吹炼,氧枪喷孔夹角13.5°,出口马赫数2.0,最大供氧流量44000Nm3/h,供氧强度3.76Nm3/t·min 。

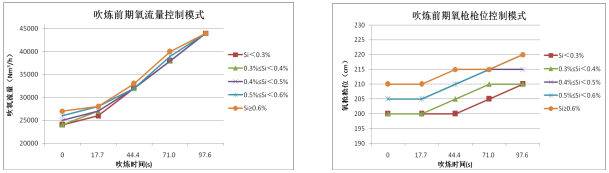

转炉前期供氧流量根据铁水硅数来确定。从实际生产情况看,铁水硅数低时开吹采用较低流量,铁水硅数高时采用较高流量;虽然铁水硅数较高时采用低流量打火对于控制“前期卸爆”有利,但是低流量供氧易造成吹炼3~4min时跑渣,经过不断摸索,最终确定依据铁水硅数确定前期供氧流量的模式,并采用二级计算机控制,控制情况见图4。总的吹氧流量变化采用梯度模式逐步提升,吹氧流量调整在二级模块按照吹炼氧步进行设定。

图4:吹炼前期供氧流量控制图 图5:吹炼前期氧枪枪位控制图

转炉前期氧枪枪位在二级计算机模块设定,枪位控制情况见图5。枪位控制原则是低硅铁水条件采用较低枪位,高硅铁水条件采用较高枪位。典型的吹炼控制过程见图6。

图6:典型的吹炼过程控制图

采用二级模式控制转炉吹炼后,不仅有效控制了静电除尘器“前期卸爆”,而且稳定控制了前期熔渣状态,避免了跑渣情况的发生,过程冶炼平稳。

4.4 留渣及加料模式

为保证转炉合适的留渣量,根据上炉冶炼终点温度和氧值进行倒渣角度控制,倒渣结束后转炉摇至零位溅渣,溅渣采用氮气,流量采用44000Nm3/h,溅渣枪位由高至低,从200cm逐渐降至50cm,溅渣时间控制在2~4min,溅渣时菱镁石加入量控制在1.1~4.0kg/t。溅渣结束前20s加入活性白灰和轻烧白云石各1t进行稠渣。溅渣结束后转炉摇至95°对渣况进行确认。炉渣确认结束后先加废钢后兑铁水,兑铁时小流慢兑,时间控制在4~6min。采用留渣操作后,偶尔也会出现开始吹炼时打火不畅的现象。开始吹炼30s不着火时立即抬枪,然后在烟道内造“氮幕”,即使用氧枪向烟道内吹扫氮气,时间控制在3~4min,流量采用44000Nm3/h,轴流风机采用自动模式控制,烟道内吹扫氮气结束后,重新开始吹炼。转炉采用留渣操作后活性白灰和轻烧白云石单耗比未留渣炉次降低了11.1kg/t和8kg/t,留渣比例达到了70%。

除了开始吹炼前加入转炉内铺大面的熔剂外,其余熔剂按照二级计算机模式加入,加料时间和加入数量的设定在二级模块进行,设定原则是开始吹炼90s后开始加入第一批料,加料采用少量多批次加入,加料结束时间设定在吹炼11min前,加料批次按照铁水硅含量控制在3~5批次。通过加料数量和批次的不断优化,不仅能够满足转炉脱磷的基本要求,能够稳定控制前期熔渣状态,而且避免了由于前期加料过早造成的粉尘卸爆。

4.5 二次下氧枪卸爆控制

转炉在冶炼过程中由于轴流风机轴后温度高、输灰链故障等原因造成吹炼中断后,再次下氧枪吹炼时转炉熔池内碳氧剧烈反应,烟气中CO含量急速增加,极易发生卸爆。因此吹炼中断后要求转炉至少等待3min,再次吹炼前先在烟道造“氮幕”,吹氮气3~4min,流量采用44000Nm3/h,轴流风机采用自动模式控制。开始吹炼氧气流量采用20000Nm3/h,并时刻关注烟气分析仪中O2含量情况,当O2含量逐渐降低至9%以下时,氧流量采用阶梯模式逐步提升至正常吹氧流量。目的是避免CO和O2体积含量同时满足φO2>6%、φCO>9%的卸爆条件。

5 静电除尘器卸爆控制效果干法除尘在鞍钢180t转炉投入使用后,通过将炼钢工艺和干法除尘设备的关键参数进行跟踪,并有针对性的进行卸爆原因分析。细化投入转炉的废钢和铁水条件,减少废钢中轻薄料的比例,控制铁水硅数在0.6%以下;对吹炼前期的氧气流量和氧枪枪位进行优化;摸索和固化了转炉留渣和加料方式,从而大大降低了转炉吹炼“前期卸爆”比率。通过设备的完好率和工艺操作稳定性减少“二次下枪卸爆”比率。干法除尘投入使用后卸爆次数及卸爆比例见图7。

图7 干法除尘投入使用后的卸爆次数及卸爆比例图

从图7可以看出,在转炉投入生产初期,由于设备原因、工艺操作原因等造成干法除尘月最高卸爆次数达到16次,月最高卸爆比例达到4.86%,经过设备完善和工艺优化后,月卸爆次数最低达到0次,2016年1月至9月卸爆3次,按照生产炉数计算卸爆比例为0.19‰,转炉干法除尘卸爆得到了有效控制,生产组织得以稳定顺行。

参考文献

[1] 张福明,张德国,张凌义等.大型转炉煤气干法除尘技术研究与应用[J].炼钢,2013,48(2):1.

[2] 吴雨晨,雷爱敏,于新华等.半钢炼钢干法除尘系统卸爆分析及防范措施[J].中国冶金,2015,25(7):38

[3] 赵明泉,赵鑫.预防转炉电除尘系统卸爆的有效措施[J].包钢科技,2010,36(2):11

[4] 王雅贞,李承祚等.转炉炼钢问答[M].北京:冶金工业出版社,2007.103

- 上一篇:提高三烧结作业区碱度稳定率 下一篇:转炉“炉底快补”应用实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页