波纹铜管在纽柯钢厂使用结果

来源:唐杰民 译|浏览:次|评论:0条 [收藏] [评论]

WAVE Mold Results at Nucor Steel Jackson Inc.波纹铜管在纽柯钢厂使用结果前言:2011年,纽柯钢铁Jackson钢厂出现了严重的脱方问题,无法通过常规的工艺操作和设备调整来控制脱方缺…

WAVE Mold Results at Nucor Steel Jackson Inc.

波纹铜管在纽柯钢厂使用结果

前言:2011年,纽柯钢铁Jackson钢厂出现了严重的脱方问题,无法通过常规的工艺操作和设备调整来控制脱方缺陷。采用一种新型铜管设计方法进行试验,钢坯形状良好,铜管过钢量大,寿命长。此外,通过降低锰和钒合金含量,显著的降低合金含量,节约成本,铸坯截面形状良好。本文将介绍使用新型设计的操作、质量和节约成本的相关的信息。

在钢的连铸生产中,铸坯形状是产品缺陷的一个方面。小方坯连铸中常见的一个形状问题是脱方或称为菱变,这种形状上的缺陷可能导致铸坯内部质量问题,如产生角部裂纹。另一个常见的铸坯形状缺陷是鼓肚,这是由于结晶器铜管锥度不足和加持辊作用不当,高拉速情况易出现这种缺陷。

显然,铜管设计对铸坯外形缺陷影响较大,例如,增加铜管锥度能够降低铸坯脱方程度,1但是,当铜管长期磨损后造成锥度值减小,也就导致了铸坯脱方问题,漏钢几率增大。2 判断铜管使用状况是通过测量内部锥度曲线和过钢量来决定是否下线更换,以防止脱方和漏钢事故的发生。结晶器下方使用足辊,为相对较薄的一冷固态坯壳提供外部支撑,防止鼓肚,保持周正的铸坯形状。即使在二冷对中不甚严格的情况下,使用这些技术可以减少铸坯的脱方现象。3 另外,使用足辊在一定程度上可以补偿二冷铸流不对中问题,减轻由不对中造成的铸坯脱方问题。

造成铸坯脱方变形的另外原因是结晶器窄水缝水的流速低,四个面冷却水流动不均匀。4 需要对结晶器内水套进行改进,例如采用数控加工水套,保证窄水缝的精度。通过减小水缝宽度,提高冷却水流速,防止铜管外壁冷却水沸腾,大大提高了铜管外表面与冷却水传热的均匀性。

尽管多年来结晶器系统进行了许多改进,但是铸坯的脱方菱变问题并没有消失,特别是在生产中碳钢(0.2-0.4%C)上表现更甚。脱方菱形是连铸小方坯生产中最棘手的问题之一,经常困惑连铸操作工序职工。解决小方坯脱方的措施一直围绕着结晶器冷却工艺参数:如改进铜管锥度、提高窄水缝冷却水流速、敞开浇铸使用的润滑油和振动参数等。5 结晶器下方二冷问题研究是不足的,尽管喷嘴堵塞和二冷室温度过低会造成脱方变形,但是始终不被认为是造成脱方的一个重要因素。

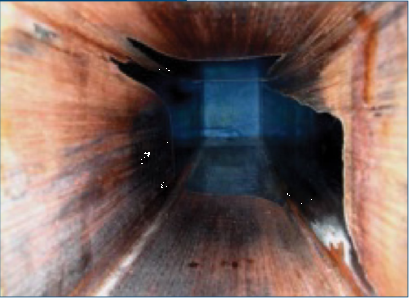

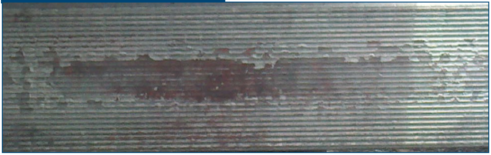

在此基础上,对铸坯脱方菱形的成因进行全面的思考研究,提出解决问题的可行方案。当钢水进入结晶器时,形成的初生坯壳,强度很低,类似于一个充水的气球,形成铜管内腔的形状。随着铸坯在结晶器内下行,与铜管内壁接触的固态坯壳强度和韧性不断增加。由于坯壳冷却凝固收缩造成偏离铜管而形成气隙,气隙的存在是坯壳传热主要的热阻,6 正是这种气隙导致了坯壳非均匀生长,造成固态坯壳存在应力差,离开结晶器后,内应力的缘故导致铸坯脱方。脱方的设备因素:例如振动偏摆和铸流安装偏心造成固态坯壳相对于铜管壁位置横向移动,造成不均匀的一冷状态;结晶器下方二冷系统设计不良或者喷嘴堵塞对坯壳产生不均匀的冷却作用,导致产生内应力扭曲铸坯形状,并将这种作用直接传递到结晶器中,造成一冷过程的不均匀冷却。这种现象可通过已经出现脱方菱形铸坯的结晶器铜管观察出来,图1显示了铜管下口存在严重的非均匀磨损。在结晶器下方,由于不对称的冷却传热和固态坯壳内应力的作用,导致了铸坯变形脱方。此外,固态坯壳存在的张应力引起的应变往往会导致凝固前沿产生裂纹。

图1 伴随着小方坯脱方现象铜管内壁不均匀磨损

铸坯脱方菱形的成因的争论不止,开发一种新型铜管,达到均匀凝固冷却固态坯壳目的,已经开始了这个挑战。

波纹结晶器设计理念

解决方案称为波纹铜管,其设计如图2所示。新型设计的铜管主要亮点是在铜管热面具有一系列波纹形状,使钢水开始凝固后形成相对应的波纹表面,然后,铜管和固态坯壳凹凸相互镶嵌,铸坯顺着波纹沟槽在结晶器内下行,限制了固态坯壳在铜管内横向移动和扭曲,于是,波纹铜管和坯壳“耦合”在一起,在结晶器内有限的时间内进行更为均匀的传热过程,从而形成均匀的固态坯壳。

图2 波纹铜管内腔示意

设计铜管波纹几何形状必须科学合理,铜管和固态坯壳不能紧密结合过度,以免造成铸坯下行困难,为了确保坯壳和铜管波形正常组合,需要设计特殊的波纹,优化波形的高度和长度,以便坯壳向内收缩,而铜管内壁和铸坯表面没有尖锐的波峰。因此,波纹的几何形状随铸坯规格而变化,波纹需考虑在铜管中的线性位置。波幅一般在0.5-5.0 mm范围内,波长一般在1 - 30mm范围内,确切参数由专利保护。7

波纹结晶器铜管的几何形状另一个优点是在敞开浇铸的模式下,润滑油在弯月面附近分布更加均匀。目前使用敞开浇铸结晶器供油系统是通过在结晶器顶部的油槽引入润滑油,润滑油顺着铜管内壁流淌到弯月面上,设计上考虑保证润滑油在铜管顶部分布是均匀的,但是当润滑油抵达钢水液面处的实际情况并非均匀,润滑油在弯月面处燃烧将影响此处的传热,弯月面处润滑油的均匀性是非常重要的。8 波纹铜管的设计就为润滑油沿着铜管长度流动提供了“通道”,可以保证上部油槽流淌下来的润滑油均匀地分布在弯月面上。

连铸现场试验

2013年7月,纽柯钢铁公司在美国密西西比州Jackson钢厂使用140 x 140mm铸坯上采用波纹铜管试验。钢厂生产螺纹钢筋,小型棒材和锻造用优质棒材,连铸机是1993年投入运行,2009年进行了改造,连铸机主要参数见表1。

表1 纽柯Jackson钢厂铸机参数

铸机 | SMS 康卡斯特(2009年) |

钢包 | 50吨 |

铸机半径 | 7.92m |

铸机流数 | 3流 |

振动装置 | 机械振动 |

结晶器润滑 | 油润滑,25mL/min |

铸坯断面及拉速 | 100x100mm 4.5m/min 115x115mm 3.8m/min 130x130mm 3.3m/min 140x140mm 3.0m/min 160x160mm 2.2m/min |

铜管类型(标准) | KME 银铜 |

铜管锥度(标准) | 抛物线 |

弯月面位置 | 115mm |

铜管长度 | 812.8mm |

电磁搅拌 | 无 |

足辊 | 无 |

二冷 | 全水冷却,2段,后来改为3段 |

拉矫机 | 2点矫直 |

铸坯切割 | 火焰切割 |

在线称重 | 非在线称重 |

铸坯移出 | 推钢机 |

钢厂在2011年4月出现铸坯外形不正,长度方向蛇形弯曲,为此倍感烦恼,所以有动力尝试波纹结晶器来解决这个问题,蛇形弯曲铸坯见图3。即使在今天,也没有完全合理地解释为何2011年4月前生产没有这种问题,后来就出现蛇形弯曲,铸坯截面脱方菱变的问题。正如本节所详细介绍的,过去已经采取了许多步骤来识别和纠正这个问题,但都没有完全成功。

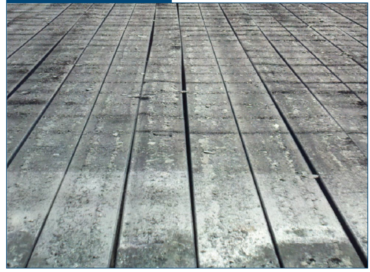

图3 使用常规结晶器生产的铸坯在推钢冷床上蛇形弯曲

蛇形弯曲是铸坯横截面脱方菱变表现形式,含碳量为0.18-0.24%的铸坯中,铸坯蛇形弯曲是一个常见的问题。这种扭曲变形的截面几乎总伴随凝固前沿的角部裂纹(见图4)。如果菱变问题特别严重,裂纹将在结晶器下部继续发展,通常导致在角部区域断裂漏钢。

图4 脱方铸坯角部裂纹

铸坯出现蛇形弯曲问题后,对各种操作/维护参数进行检查和调整,力图控制脱方和蛇形弯曲形状问题:

l 验证中间包水口对中。

l 检查结晶器润滑油流量。

l 尝试不同的液面设置,与不同的速度配合。

l 更换铜管。

l 检查铜管锥度。

l 采用新锥度铜管。

l 评估液面控制系统程序。

l 检查热电偶液位控制系统。

l 检查振幅设定。

l 检测水套是否扭曲变形。

l 更换水套定位销。

l 校正喷淋管对中。

l 改变二冷水泵参数。

l 重新设计二冷一段。

l 检查二冷水配水曲线。

l 更换所有喷咀。

l 调整钢水锰/硫比。

l 对现有连铸机对中。

l 检查振动参数。

控制钢坯形状一个有效方式是调整钢的化学成分,使锰/硫比数值达到30:1以上,这是通过降碳提锰来实现的。对于有些牌号的钢种,必须添加钒来满足钢的机械性能要求。这个解决方案的缺点是提高了产品成本,额外添加的锰和钒合金使得吨钢合金成本增加了6美元,显然,必须寻找另一种解决方案。

因此,这个新型铜管问世后,马上决定尽快尝试,经过长时间的等待,第一批结晶器抵达后立刻在一个流上安装使用,第一次浇铸生产没有遇到困难,敞开浇铸的润滑油从25mL/min增加到35mL/min,来对应增大的铸坯表面积。开始生产有点轻微阻力抖动,然而,这是使用新铜管具有的现象,况且这个抖动并不比原来更换新铜管剧烈,在较短时间内抖动消失,铸坯稳定生产。生产的钢种是经常出现问题的40级钢(0.25 C, Mn/S=20),从冷却床上观察第一批铸坯,与其他两流铸坯相比,其外形有了很大的改善,有效地消除了脱方菱形。

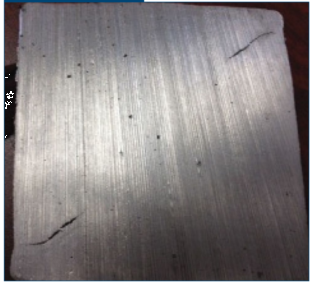

然后对铸坯进行测量,对角线为194.8 mm,理论值为197.4 mm,变化率为1.3%。实测方坯尺寸边长为139.7 - 140.0 mm范围内,标准值为139.7 mm。连铸现场照片见图5,图6,图7。

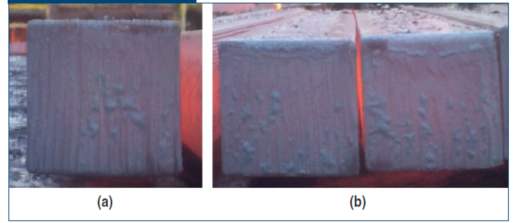

图5 a是波纹结晶器生产周正的铸坯,b是原来的结晶器生产的铸坯断面

图6 波纹结晶体生产的铸坯侧面

图7 波纹铸坯离开粗轧第二机架出口导卫

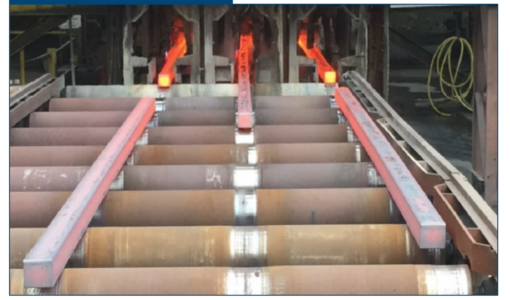

然后进行三流都更换为波纹结晶器,见图8。生产各种成分的钢种,连铸没有任何操作上的困难。生产的钢筋等级列于表2。

表2 使用波纹结晶器生产的钢种

成分 | 40钢级 | 60钢级 |

C% | 0.14~0.18,0.20~0.24,0.26~0.30 | 0.40~0.44 |

Mn% | 0.70,0.80,0.90 | 1.20 |

图8 所有三流都采用波纹结晶器生产

生产结果表明,铸坯对应铜管内壁波纹形态良好。

波纹结晶器的铜管寿命得到大幅度提高,标准的AMT140 x 140mm铜管过钢量为800炉,使用波纹铜管后增加到2400炉。铜管寿命提高三倍是因为改进了铸坯的导向,减少了固态坯壳与铜管产生的磨损。当然,如此之长的铜管寿命也与现场设备维护到位,职工操作专业有关。

现场轧制试验

波纹结晶器对铸坯生产非常成功,但是必须关心轧制后对成品表面质量的影响。然而,考虑到铸坯表面波纹相对较浅和有利的特殊形状,不会对轧制成品产生影响,就像早期钢铁厂使用波纹结晶器铜管设计的情况一样。对每一种关键产品形状的波纹铸坯轧制进行跟踪检查,以验证确实没有产品质量问题。具体分析了成品类别,结果如表3所示。

表3 轧制试验结果

轧制断面 | 结果 |

φ23mm圆钢 | 无缺陷 |

角钢 | 无缺陷 |

窄带 | 无缺陷 |

螺纹钢 | 无缺陷 |

扁钢 | 无缺陷 |

方钢 | 无缺陷 |

有趣的是,测量了粗轧机的电流值减少了50 – 100A。波纹铸坯的轧制降低轧制电耗,结果使的加热铸坯的温度降低了30°C,从而节约了加热能源。轧机工序反映消除了道次之间的开花头,较好地控制了轧制过程中的宽展。

结论

美国密西西比州纽柯Jackson钢厂使用新型波纹铜管结晶器进行试验生产,这种新型结晶器对铸坯形状、内部质量和合金成本方面都得到了改进。

参考文献

1. V. Krujelsis and J. Cook, “The Influence of Mold Tube Taper and Distortion of Cast Billet Quality,” 1988 Steelmaking Conference Proceedings, pp. 349–352.

2. I.V. Samarasekera and J.K. Brimacombe, “The Continuous Casting Mold,” Continuous Casting Vol. Two: Heat Flow, Solidification and Crack Formation, Iron & Steel Society, 1984, pp. 33–44.

3. I. Bakshi, “KME Internal Report,” 28 August 1997.

4. R. Berryman, I.V. Samarasekera and J.K. Brimacombe, “Cooling Water Flow in Continuous Casting Billet Molds,” Iron & Steelmaker, March 1988, pp. 69–77.

5. R. Bommaraju, I.V. Samarasekera and J.K. Brimacombe, “Optimum Design and Operation of Molds for the Continuous Casting of Steel Billets,” 69th Steelmaking Conference Proceedings, 1986, pp. 409–423.

6. The Making, Shaping and Treating of Steel, Casting Volume, 11th Edition, AIST, 2010, p. 94.

7. D.P. Lorento, U.S. Patent 9,393,614B2, July 2016.

8. I. Bakshi, A. Perri, J.K. Brimacombe, I.V. Samarasekera and R.P. Smith, U.S. Patent 5027887, 1991.

9. J.E. Lait and J.K. Brimacombe, “Solidification During Continuous Casting of Steel,” Continuous Casting Vol. Two: Heat Flow, Solidification and Crack Formation, Iron & Steel Society, 1984, pp. 171–183.

作者

Tim Crothers (left)casting/refractory day supervisor, Nucor Steel Jackson Inc., Flowood, Miss., USA tim.crothers@nucor.com

Ian Bakshi (right) senior application engineer, KME America Inc., Oak Brook, Ill., USA ian.bakshi@kmeamerica.com

唐杰民2019年6月23日在安徽黄山屯溪翻译自美国《钢铁技术》7月期刊,不妥之处请给与指正。

唐工阅读体会

这篇文章是昨天晚上接收下来的一篇工程技术类文章,对现场可能有点参考价值,所以决定今天翻译出来。

我原来翻译过一篇有关波纹铜管的文章,这是第二篇讲述波纹铜管现场使用情况。小方坯脱方菱变是高拉速生产普遍存在的问题,仅仅从现有的结晶器一冷过程和二冷过程来解决看来难度很大,即使有的著名连铸机制造商设计制造的连铸机,在高拉速生产中也是频繁遇到这类问题。

我赞同文中说的脱方菱变伴随着内部裂纹,特别是角部裂纹,而且往往中心裂纹也是比较严重的,尽管生产小规格螺纹钢压缩比大,轧钢工序能够压合这些缺陷,但是生产较大规格螺纹钢比如φ25mm以上的螺纹钢时候,成品剪切的端部时而能够看到缩孔和裂纹不能焊合的现象,影响了螺纹钢销售和使用。

现场也都积极想办法来改善这些缺陷,比如增加敞开浇铸的加油量、使用较大锥度的铜管、提高水缝精度而采用精加工水套和精加工铜管、使用足辊夹持、不断改变足辊段和二冷一段冷却方式、改变振动参数等等,但是这些缺陷往往还是时常出现,同样地令人烦恼。

使用波纹铜管看起来是解决这个问题非常好的方法,两篇文章都是讲述现场使用情况,反映的信息应当是可靠可信的。采用波纹铜管能够提高铸坯和铜管传热面积,提高一冷传热效率,增加坯壳厚度和强度,另外由于几何尺寸上的缘故,其铸坯抵抗应力变形能力提高,所以能够生产周正的小方坯。

小方坯在生产过程中能够观察到由于铸坯内应力存在,造成铸坯的扭曲,使得铸坯在铜管下部产生冷却不均匀现象,波纹铜管对铸坯的扭曲限制作用是显而易见的,这是一个非常好的措施,也是限制小方坯脱方菱变的有利保证。

使用波纹结晶器可以极大提高铜管的过钢量,文中纽柯Jackson钢厂原来铜管过钢量为1.3万吨,这本身也是非常好的数据,但是使用波纹内腔铜管的过钢量达到4万吨,的确令人羡慕,也是有利说明波纹铜管具有很大的成本优势。

使用波纹结晶器铸坯表面产生波纹形状,铸坯在经过拉矫机后往往内外弧表面的波纹就基本抹平,经过粗轧前两个道次之后已经看不出波纹形状。这里的粗轧两个道次是立平交替轧制,所以铸坯不管是侧弧面还是内外弧面都得到一个道次的压下变形,所以说轧钢的一个道次就可以抹平铸坯表面的波纹形状,对成品不会产生表面质量问题的。对于高强度钢是否可行,看来需要做工作,可惜国内没有企业生产这个形状的结晶器铜管。

大连大山集团是德国KME企业,可以与德方合作在中国推广这个新技术,其实这个技术出现也过去了5年多了,还是处在推广之中,国内也有的钢厂使用过这种铜管,但是没有看到相应的报道。

文中提及轧钢工序的粗轧机列能够降低大电机电流,也能够降低铸坯加热温度,起到节能作用,不知道是那个方面的因素影响造成的。

文中提及轧钢工序中大大降低了开花头出现的几率,我认为这是有道理的,这从另外一个侧面反映了铸坯内部过大的裂纹和缩孔,轧制过程中就暴露出现,往往出现开花头,也称为菜花头,卡死在进口导卫里,形成飞钢事故。没有脱方菱变周正的铸坯往往内部缺陷较少,或者减少内部缺陷的等级,创造了较为完美的内外在质量的铸坯,这同时为轧钢工序创造了顺产的先决条件。

高拉速和超高拉速是生产螺纹钢和建筑用高线钢厂的主旋律。有人问我什么是超高拉速,我认为能够与轧钢连轧机组构成无头轧制的连铸拉速就是超高拉速,小方坯连铸要达到6m/min以上的拉速还是具有相当大的难度的,国内好像有钢厂引进了超高拉速的连铸机与轧钢连轧机组构成无头轧制,期待投产后能够达到预期效果。

国内有人攻关设计制造超高拉速小方坯连铸机,其中的一冷过程最为关键,波纹内腔管式结晶器铜管是否能够成为其中的一个技术方案呢?

本人是一名现场工程师,也只能站在这个层面看待钢铁生产,有什么想法就写出来给大家看,目的和翻译文章一样供大家参考。我有幸在职业生涯中从事过轧钢和冶炼两大专业,在后来的工作中好像是有点用处,特别对待扯皮的质量问题能够有一个较为清醒的认识,合理评判缺陷来源,当然总是感到知识不够,一个人的力量是多么的渺小呀。唐工水平有限,瞎写,不当之处请大家给与指正。

唐杰民2019年6月23日星期日晚于安徽黄山屯溪新安江边

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页