倒角结晶器对易裂钢的影响研究

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

倒角结晶器对易裂钢的影响研究朱晓雷1 陈志威2 张相春2 廖相巍1 (1.鞍钢股份技术中心,辽宁 鞍山,114021;2.鞍钢股份炼钢总厂,辽宁 鞍山,114021) 摘 要:分析了含磷、含铌等角裂…

倒角结晶器对易裂钢的影响研究

朱晓雷1 陈志威2 张相春2 廖相巍1

(1.鞍钢股份技术中心,辽宁 鞍山,114021;2.鞍钢股份炼钢总厂,辽宁 鞍山,114021)

摘 要:分析了含磷、含铌等角裂敏感钢种的裂纹产生原因及解决措施。结果表明,通过采用倒角结晶器技术、优化足辊结构设计以及配套调整结晶器窄侧冷却水流量、提高锥度值等措施,倒角铸坯在连铸矫直区角部温度可以提高100℃以上,避开钢的高温低塑性区,能够有效防止或减少裂纹敏感性钢种连铸坯的角部横裂纹。

关键词:倒角结晶器;薄板坯;角部横裂

中图分类号:TF769 文献标志码:A 文章编号:

Study of the Effect of chamfered mold copper on crackable steel

ZHU Xiao-Lei1, CHEN Zhi-Wei2, ZHANG Xiang-Chun2, LIAO Xiang-Wei1

(1.Technology Center of Angang Steel Co.,Ltd.,Anshan 114009,Liaoning;2.General Steelmaking Plant of Angang Steel Co.,Ltd.,114021,Liaoning)

Abstract: This research analyzed the causes and solutions of corner crack in crackable steel with P and Nb. The results show that using chamfered mold copper, optimizing the structure design of foot roll, adjusting the flow of cooling water on the narrow side of the crystallizer and increasing the taper piston ring can effectively prevent and reduce the corner crack of crackable steel billet. The corner temperature of chamfered billt can increase 100℃ avoiding the high temperature and low plastic zone of steel.

Key word:chamfered mold copper; ASP; corner crack

某钢厂连铸机均为从奥钢联引进的1机双流立弯式板坯连铸机,常规产品规格为170mm厚度薄板坯,铸机弧形半径5m,铸机最大拉速可达到2.0m/min,生产品种多样化,其中含P钢、含铌钢产量约占总产量的15%-20%。由于这些裂纹敏感性钢种在生产中铸坯角部横裂纹缺陷发生率较高,不得不下线进行清角作业,不但降低了铸机生产效率,同时还额外增加了生产成本。对此,国内外的解决措施有优化连铸二冷配水、控制钢水氮含量、微钛合金化处理含铌钢、调整结晶器保护渣性能、采用结晶器非正弦波振动及提高连铸设备安装精度等[1-3],但是这些方法针对薄板坯铸机实际效果并不明显,部分钢种仍无规律产生角部横裂缺陷。由此,该厂决定尝试在薄板坯连铸机上采用倒角结晶器,拟在不影响总体生产节奏的基础上[4],解决角部横裂缺陷。

1连铸板坯角部横裂纹形成机制

该钢厂的铸机为薄板坯铸机,铸机的主要参数如表1。常规薄板坯连铸机生产过程中,一冷强冷却、较小的弧形半径直接影响铸坯角部质量。为了保证产品质量,必须对铸机进行相应调整,满足高品质钢的生产。

表1连铸机主要设备参数

Table 1. Main parameters of the continuous slab billet caster

名称 | 数值 |

垂直长度/mm | 2090 |

主弧度半径/mm | 5000 |

铸流数量 | 双流 |

冶金长度 /m | 24.7 |

板坯宽度/mm | 900~2010 |

板坯厚度/mm | 170 |

结晶器长度/mm | 1000 |

角部横裂纹是连铸板坯较常见的表面缺陷,一般发生在铸坯角部的振痕波谷处,深度大多在2~7mm,长度通常在5~20mm,由铸坯表面沿钢的晶界展开。 低碳钢、低合金钢和含铌、钒、钛的微合金钢铸坯的角部横裂纹发生率高于其他成分钢。 连铸板坯角部横裂纹形成机制分析如下[5]:

1)连铸板坯在钢的高温脆性区矫直产生角部横裂纹

连铸板坯角部横裂纹的产生与钢的高温脆性温度区有关。 在实际连铸生产中,多数钢种的高温脆性区在700~900℃之间。在连铸矫直区域,若铸坯边角部温度在钢的高温脆性温度区内,钢延塑性会降低,在矫直变形时即容易在内弧侧铸坯角部的表面振痕波谷处生成角部横裂纹。连铸坯高温脆性温度区范围和在此温度范围内铸坯延塑性降低的程度与钢的化学成分有关。在奥氏体低温区域,含铌、钒、钛的微合金化钢和铝脱氧钢铸坯中氮化物、碳氮化物的析出造成钢的延塑性显著降低。 若对铸坯在这一脆性温度区域进行矫直,矫直应力会造成铸坯角横裂纹频繁发生。在实际生产中,含铌、钒、钛钢铸坯的角横裂纹绝大多数就是在矫直过程产生的。

2)铸坯角部应力集中导致产生角部横裂纹

直角铸坯角部存在拉应力。 在铸坯矫直区域,铸坯角部及靠近角部位置在矫直力作用下产生应力集中,导致连铸坯角部产生横裂纹。 直角铸坯角部拉应力是导致出现角部横裂纹的直接原因。

2 薄板坯倒角结晶器设计及应用

通过采用倒角结晶器技术、足辊结构的优化设计以及配套调整结晶器窄侧冷却水流量、提高锥度值等措施,有效防止或减少裂纹敏感性钢种连铸坯的角部横裂纹。

2.1 倒角结晶器基本结构

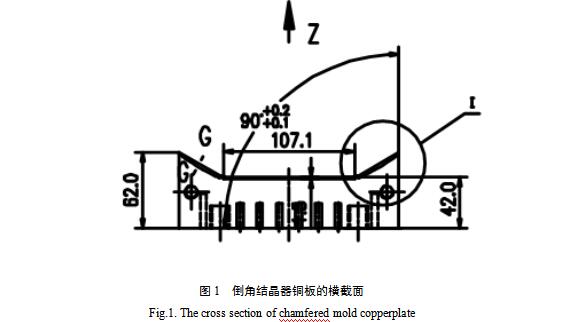

将倒角结晶器铜板与背板进行安装检查并测试,结晶器窄面铜板两侧有向上翘起的斜角,使生产的连铸坯形成倒角坯。倒角斜面区域长度为40mm,倾斜角度30度,中部平直区宽度107.1mm(如图1)。

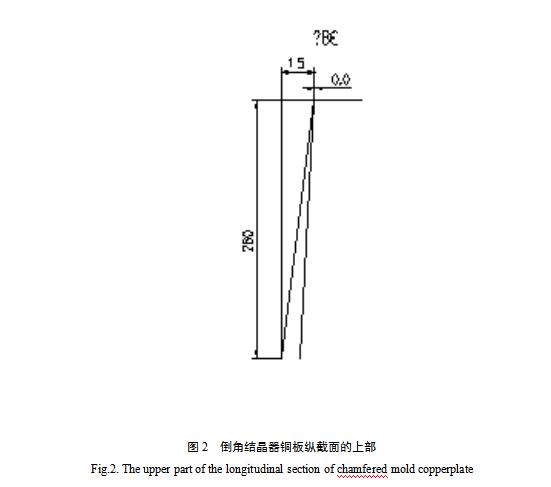

结晶器在高度方向上采用双锥度结构,在距铜板上缘0~280mm范围存在1.5mm的线性偏移量(如图2)。

2.2 倒角结晶器足辊设计

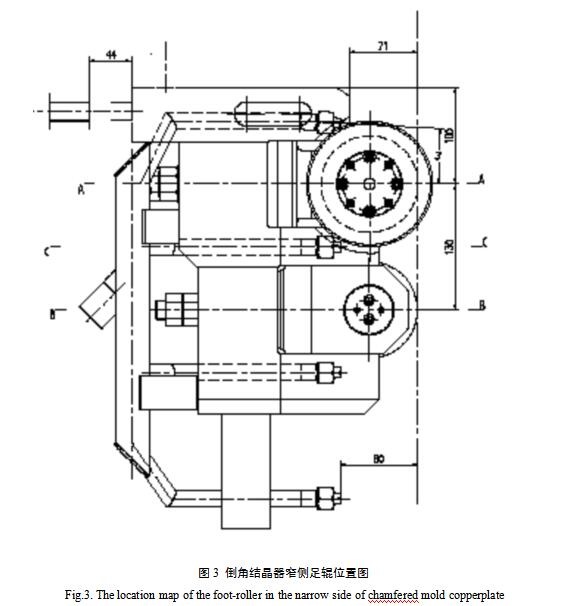

窄面足辊组第一对倒角辊向着铸坯方向的进入量均为0mm,第二对平辊向着铸坯相反的方向后推1.2mm(如图3)。

2.3.倒角结晶器一次冷却设计

同时将倒角结晶器窄侧水流量由26.4 m3/h增加至28.8m3/h,加强冷却效果。使铸坯在矫直时可以避开钢的高温性区,减少角部横裂缺陷产生。宽面铜板水量设计与现有工艺制度相同。对于窄面铜板水量,原铸机窄边设计水量为26.6吨/小时,443L/min,窄边面积0.000936m2,此时水速为7.89m/s;新设计倒角铜板窄边面积0.001013m2,面积增加约8.2%,为满足新结晶器窄边铜板水速的要求,水量应达到480L/min即28.8m3/h以上。

2.4.倒角结晶器锥度设计

连铸机170mm厚度下锥度系数执行:1.1%-1.35%。倒角结晶器锥度照比直板结晶器进行了增加,设定在1.20%~1.36%范围,不同钢种、不同断面铸坯对应的倒角结晶器窄面铜板附加锥度略有不同。另外,在倒角结晶器过钢量达到30000吨后,窄面附加锥度原锥度的基础上最少增加0.5mm。

3 倒角结晶器实施效果

倒角结晶器在薄板坯连铸机上实施效果良好,生产稳定,设计目标拉速为1.3—2.0m/min,实际最高拉速测试到2.0m/min。同时在线调宽功能运行正常,单测完成连续调宽5次的要求,停浇后检查结晶器,无夹钢现象。生产过程中对铸坯倒角处进行测温,温度稳定在950~1014℃,较普通结晶器角部温度高约100℃(见表2),高于钢的高温脆性区,消除了铸坯角部拉应力和应变集中,避免角部横裂缺陷的产生。最后对倒角结晶器生产铸坯取样酸煮,评价实物角部质量,角部质量良好,未发现裂纹。

表2 角部温度对比

Table 2. The contrast of the corner temperature

段位 | 铸坯角部温度(℃) | 倒角铸坯角部温度(℃) | 温度差(℃) |

3~4 | 991 | 1092 | 101 |

4~5(矫直) | 905 | 1014 | 109 |

5~6 | 880 | 980 | 100 |

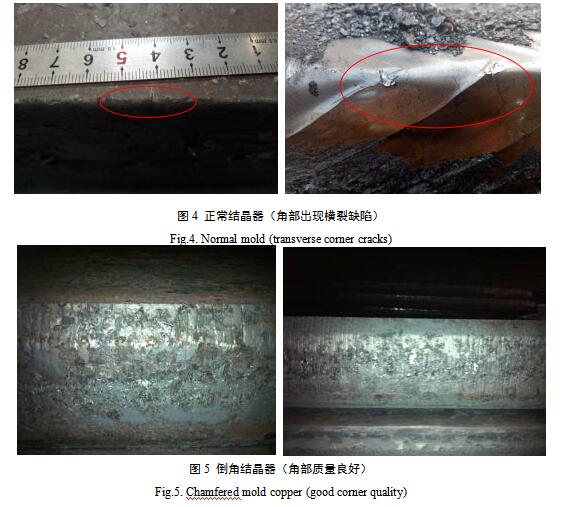

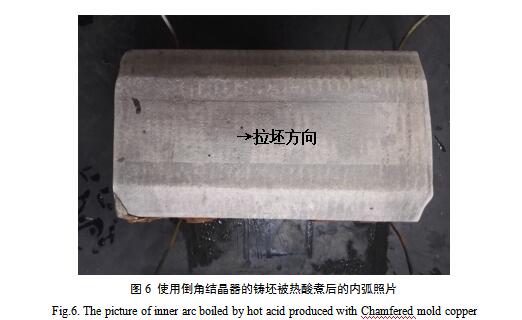

以下为生产AH32/S275JR钢种,断面170mm*1530mm,拉速1.5m/min,同一铸机两流分别使用正常结晶器和倒角结晶器的铸坯质量,如图4~5,酸煮后的倒角铸坯内弧如图6所示。

由此证明,倒角结晶器完全满足薄板坯连铸机生产需要,同时对解决薄板坯角部横裂缺陷有明显效果,从生产至今未出现角部纵裂缺陷。

4 结论

倒角结晶器技术从温度和应力两方面改善铸坯角部状况,即在连铸矫直时提高铸坯温度以避开钢的高温脆性区,同时减少铸坯角部应力。通过使用倒角结晶器技术,结合优化足辊结构设计以及配套调整结晶器窄侧冷却水流量、提高锥度值等措施,实测倒角铸坯在连铸矫直区角部温度提高了100℃以上,足以避开钢的高温低塑性区。现场实践证明,倒角结晶器技术的应用,显著减少了连铸坯角部横裂纹缺陷,实现了薄板铸机对普碳钢、低碳钢、低合金钢和中碳含铌钢等多钢种的稳定生产。

参考文献

[1] 朱国森,朱志远,王彦锋,等. 含铌钢板坯角横裂纹的控制[J],炼钢,2006,41(12):30-32.

[2] 鲁献辉,马娥连. 连铸工艺对含铌中厚板边裂的影响[J],连铸,2015,40(4):54-59.

[3] 黄海,吴德润. 梅钢微合金钢板坯角裂的形成机理和控制措施[J],江苏冶金,2009,37(1):38-42.

[4] 朱晓雷,陈付振,李晓伟,等. 高炉-转炉-精炼流程流体温度变化分析[J],鞍钢技术,2016(6):28-30.

[5] 蔡开科。连铸坯质量控制[M],北京:冶金工业出版社,2010.80-90.

- 上一篇:钢渣辊压破碎-余热有压热闷及发电新技术 下一篇:石钢2号高炉炉缸侵蚀的探索

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页