复吹转炉冶炼冷轧料系列钢中氮含量的控制

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

复吹转炉冶炼冷轧料系列钢中氮含量的控制田宝生 李兴才 武献民 霍立桥(德龙钢铁有限公司,河北邢台) 摘 要:通过分析氮对冷轧料综合负面影响及钢液增氮机理,明确限制性环节和关…

复吹转炉冶炼冷轧料系列钢中氮含量的控制

田宝生 李兴才 武献民 霍立桥

(德龙钢铁有限公司,河北邢台)

摘 要:通过分析氮对冷轧料综合负面影响及钢液增氮机理,明确限制性环节和关键性控制要素,进而提出并采取针对性、系统性有效措施,保障钢中[N]≤35×10-6。

关键词:120tLD-CC流程;冷轧料;氮含量控制

Abstract: By analyzing the comprehensive negative effect of nitrogen on cold rolling stock and the mechanism of nitrogen increase in molten steel, the restrictive links and key control factors are defined, and then targeted, systematic and effective measures are put forward to ensure that [N] in steel is less than 35 *10-6.

Key words: 120 tLD-CC process; cold rolling; nitrogen content control

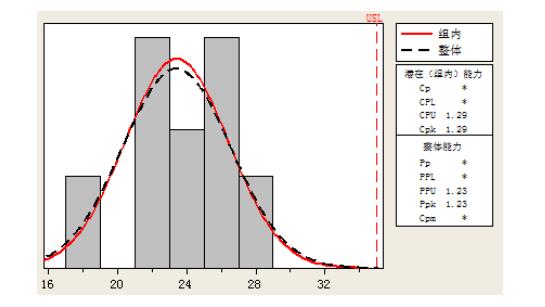

钢中氮含量高时,随着时间的延长氮会在α-Fe中逐渐以微细弥散的Fe4N质点析出,导致钢的时效性、屈服点延伸和兰脆, 降低钢的韧性和塑性,降低钢的冷加工性能,恶化钢的冲击韧性、深冲性能等;与钢中钛、铝等元素形成带棱角而性脆的夹杂物,不利于钢的冷热变形加工,过高时甚至会导致钢宏观组织疏松甚至形成气泡。因此 ,必须采取有效措施降低钢中氮含量。优质钢一般要求[N]≤60×10-6,SPHC钢要求[N]≤35×10-6,IF钢冷轧板要求[N]≤25×10-6,对于含硼钢,控制[N]<20×10-6可获得较好的强度和低温韧性。德龙钢铁有限公司(以下简称德龙)品种结构以冷轧料(热轧卷板)为主(占比85%以上,DC03、加硼SPHC、Q195L等),执行转炉钢渣洗直上工艺,钢水氮含量波动幅度大(16×10-6~55×10-6),工序能力不足(Cpk<1.0),难以稳定控制。经高频率、大样本容量抽检,连铸工序(保护浇注)平均增氮量<4×10-6 ,不是增氮的主要原因,重点讨论复吹转炉钢的增氮量控制。

1 钢液增氮机理

1.1钢液吸氮的热力学行为

氮在钢中的溶解时伴随着双原子分子的解离过程,是吸热反应,服从西华特定律。

根据动力学机制:(1)钢液中的氮通过钢液边界层扩散到CO气泡表面;(2)在气泡/钢液界面上发生化学反应;(3)反应生成的氮分子扩散到气泡内部,并随之上浮排出。

冶炼后期,碳氧反应减弱,脱碳速度降低,脱氮量减少,非碳氧区,钢液与氮接触,会导致钢液增氮。因此,在吹炼中期末,转炉复吹的氮氩开始切换时间与供气强度的优化设置尤为关键。

2 影响因素与控制措施

2.1氧气纯度

要求氧气纯度≥99.5%,在氧气主管道上加装在线氧气纯度检验仪随机监控,防止氧气纯度不达标或氮氧互窜。

2.2入炉铁水比

提高入炉铁水比相当于提高了铁水中的碳含量,加剧碳氧反应和增加CO的生成量 ,对吹炼中前期脱氮有利。在吹炼终点碳含量相同的条件下,入炉铁水比越高氮含量越低。

2.3吹炼终点炉内外压差

转炉吹炼末期开始 ,CO 生成量降低 ,炉内压力可能小于炉外压力。特别是在吹炼终点 ,由于氧枪提枪的操作会引起空气卷入, 导致钢水增氮。在吹炼结束时关闭供氧末端阀门 ,当氧枪中残留氧气完全吐出即压力表值为零时提枪至待吹位,使炉内压力大于炉外压力, 避免提枪过程中导致的增氮。

2.4炉渣流动性

综合溅渣护炉与钢水纯净度需要,控制(FeO)10%~14%之间。另外吹炼末期造泡沫渣能够阻断钢水与空气的接触,防止增氮。当吹炼至w(C)<0.3%时容易发生增氮, 因此有必要在 w(C)>0.3%时造泡沫渣。在吹炼至 w(C)≈0.5%时添加氧化铁皮2kg/t或者矿粉1~3 kg/t或在吹炼至80 %时添加 CaCO3使泡沫渣高度控制在炉口和出钢口之间,从而达到阻断钢水与大气接触的作用。

2.5 吹炼终点碳含量

终点氮含量随转炉终点碳含量的升高呈明显下降趋势。这是因为转炉冶炼过程中,钢液脱氮主要是依靠C-O反应生成的CO气泡将氮携带出钢液。吹炼开始,氧气射流冲击钢液面形成的火点(凹坑)是主要的反应区,熔池中硅先氧化,碳氧反应还未开始,脱氮速率很小。随着吹炼的进行,火点区温度升高,钢液中碳氧反应增强,熔池产生大量CO气泡将钢液中的氮脱除。在火点区温度下,钢液中氧、硫对脱氮的影响完全可以忽略,火点区虽然存在吸氮现象,但由于碳反应生成的CO量多,其压力大于外界空气压力,使空气难以与钢液接触,脱氮量大于吸氮量,脱氮速度迅速增大,到某一时刻达到最大值。随着碳氧反应强度的降低,生成的CO量减少,外部空气压力大于CO压力,这时空气就有可能与火点区的钢液接触,造成钢液的吸氮,脱氮速度逐渐降低,在某时刻脱氮速度变为负数,意味着此时钢液内脱氮变为增氮。所以在满足工艺成分要求的前提下采取吹炼终点高拉碳工艺有助于控制增氮量。

2.6 转炉一倒C-T双命中率

后吹时氧气射流将转炉内熔渣吹开,点火区钢液面裸露,造成点火区钢液的吸氮速度大于CO气泡的脱氮速度,钢液在点火区从气相中吸氮从而造成钢水增氮。补吹时间越长、次数越多,增氮量越大,通常增氮 5×10-6 ~20×10-6 。

2.7 脱氧顺序

出钢时氮由气-液界面向液相传质是钢液增氮的限制行环节。钢液表面活性元素(如氧、硫等)占据气-液界面上可吸附氮的空位,阻碍氮分子形成,可阻止空气中的氮气向钢液中溶解扩散,减少钢水二次氧化和吸氮的几率。通过建立炉后小平台钢水氧活度与出钢过程增氮量对应关系,根据下降趋势找出氧活度的临界值(一般≥50×10-6),采取先合金化后脱氧的工艺操作,稳定控制钢水增氮量。

2.8出钢控流

出钢过程的吸氮主要包括以下几方面:出钢时候出钢口形状不好,造成出钢散流,使得钢液与空气的接触面积增加,增大了钢液吸氮的反应面积,造成吸氮一般增氮 3×10 -6~8×10-6 。出钢时需做到规圆、不散流,控制出钢时间3min~6min;出钢过程伴随着钢液的脱氧,钢液中氧含量的降低,会造成反应界面上的表面活性元素的浓度降低,增加了钢液吸氮的速率,同时由于出钢过程钢液与空气直接接触,加大了反应界面,也会造成钢液的吸氮。

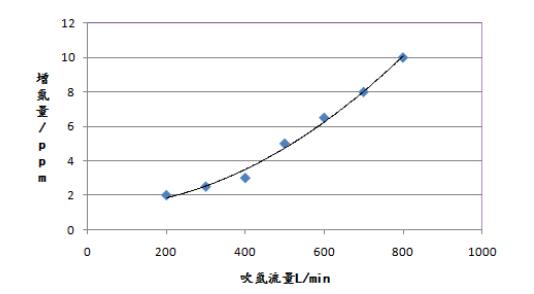

2.9出钢时钢包底吹氩流量

吹氩搅拌起到强化钢水流动、均匀成分和温度、去除夹杂物的作用,但过大的吹氩量会造成钢液大面积的裸露,无形中使钢水液面与大气接触面积增加,造成钢液自发吸氮,尤其是炉后强脱氧钢水,吸氮更为敏感,一般增氮 2×10-6~6×10-6 。

2.10其他操作

(1)转炉内有钢水且转炉在零位时用氮气吹扫烟道或进行泡沫渣吹扫压渣会造成钢水增氮。

(2)在吹炼末期大幅度窜枪或底吹供气强度太大,会造成钢水大翻,使钢水增氮。

3 冶金效果分析

通过工艺调整,在冶炼冷轧料的生产中,转炉出钢的[N]平均为 0.0018%,钢包的[N]平均为0.0022%,最大不超过0.0025%,转炉出钢过程平均增氮 0.0007%,钢中[N]得以有效控制,冷轧料质量水平得到可靠保证(热轧卷板成品氮含量Cpk为1.29)。

4 结论

(1)保证氧气纯度≥99.5%。

(2)在条件允许的前提下,适当提高入炉铁水比,提高整体碳含量,在吹炼前期尽可能多地利用剧烈碳氧反应和CO气泡带出钢中氮。

(3)保持吹炼终点炉内正压。转炉吹炼在接近终点时,脱碳反应已明显减弱,钢液容易吸氮。此时应降低氧枪枪位,加强熔池搅拌(≮40s),容易得到较低的钢水氮含量。保证底吹效果,充分利用吹炼末期氮氩切换技术降低钢中氮含量。

(4)控制终渣(FeO)10%~14%,避免返干。

(5)尽可能采取吹炼终点高拉碳工艺,提高终点碳温一次命中率,杜绝后吹、补吹,降低终点钢中[O],避免增氮。

(6)在脱氧合金化过程中,脱氧剂采用先弱后强的加入方式。

(7)根据出钢口大小适当调整装入量,合理控制出钢时间。圆流出钢,同时控制钢包底吹氩流量和时间,杜绝暴吹、大面积裸吹等现象。

参考文献

[1] 张泊汀,姚锡.顶底复合吹炼中氮的行为[J].钢铁,1988,23(12):17.

[2] 田志国. 转炉出钢过程中增氮的影响因素分析[C].“第十届中国钢铁年会”暨“第六届宝钢学术年会”论文集, 2015.

[3] 李田茂,倪勤盛,刘贺华等.钢水氮含量影响因素及控制措施[J].鞍钢技术, 2015(3).

[4] 李伟东,孙群,林洋.IF 钢氮含量控制技术研究[J].钢铁,2010(7):31-32.

[5] 李京社.低氮钢生产技术研究 [A].第十三届全国炼钢学术会议 [C], 2004.

- 上一篇:低铁耗模式生产实践 下一篇:钢渣辊压破碎-余热有压热闷及发电新技术

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页