大型环形锻件、筒体锻件近净成形技术及装备

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

大型环形锻件、筒体锻件近净成形技术及装备任秀凤 牛余刚 曲在文 郑伟 摘 要:本文介绍了目前世界上超大型径-轴向轧环机的设备能力,以及设计特点、轧制精度、适用领域。介绍了中国山东…

大型环形锻件、筒体锻件近净成形技术及装备

任秀凤 牛余刚 曲在文 郑伟

摘 要:本文介绍了目前世界上超大型径-轴向轧环机的设备能力,以及设计特点、轧制精度、适用领域。介绍了中国山东伊莱特重工股份有限公司在环形锻件领域的生产能力,定制该设备的目标产品等信息。介绍了大型环形锻件生产新工艺--仿形轧制技术,介绍了筒体锻件生产新工艺--锻-轧成形技术。

关键词:仿形轧制;锻-轧成型;大型轧环机

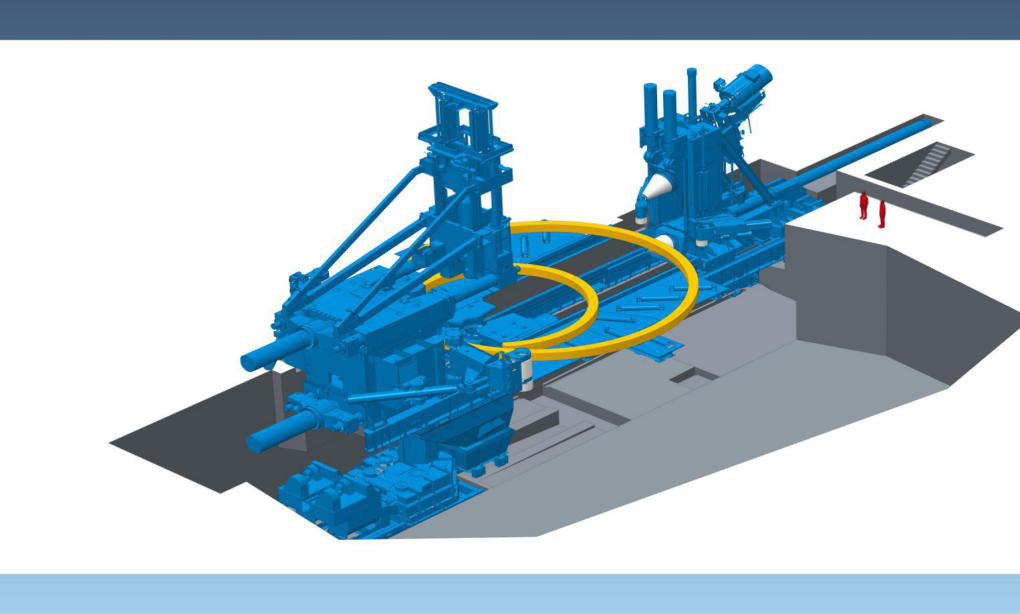

2016年5月,山东伊莱特重工股份有限公司从德国西马克集团签订一台超大型径-轴向轧环机,该设备径向轧制力2500t;轴向轧制力1250t;最大轧制直径16000mm,最大轧制高度3000mm,轧制坯料重量达200t,西马克公司将该设备命名为RAW2500/1250-16000/3000。RAW2500/1250-16000/3000是目前世界上最大的轧环机,可为山东伊莱特公司生产世界上第一个直径达16m的无缝环件。

该设备由德国西马克梅尔公司设计制造,为满足山东伊莱特生产超大直径16m环件及高3m筒体的要求,西马克公司设计团队集合了公司多年轧制设备设计经验和先进技术成果, 强大的辗环机RAW 2500/1250-16000/3000不仅仅是个“钢铁巨人”他也配备有聪明智慧的控制系统,因此它具有多功能和精确的执行用户的期望。以下该辗环机的优势代表了西马克集团设计师们令人惊叹的努力和智慧。

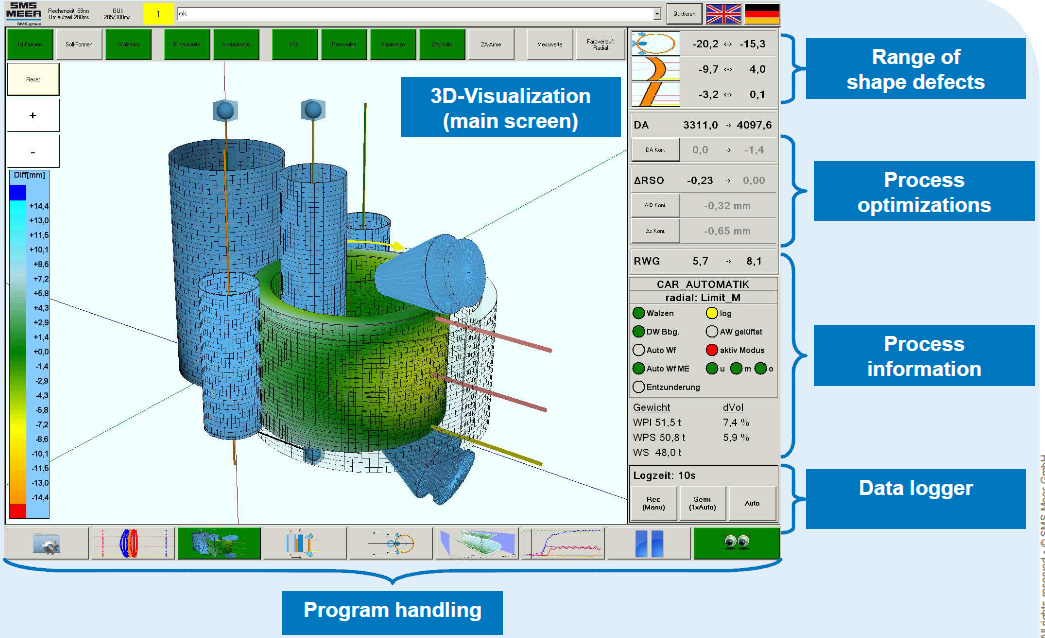

强大/ 性能极限控制

自动设定所有工艺相关的变量

自由的自动控制工艺流程

设备不会超负荷

先进的技术用于异形辗环

APT-用于轴向异形环件(例如,风电塔筒中间和底部法兰)

RPT- 用于径向异形环件(例如顶部法兰/ 2 步芯轴轧制)

扩展的控制功能:

环件监控系统

所有轧制模式图形支持(手动,半自动和自动)

绝对数字测量和环件尺寸的数显

对中力的自动控制

环件位移的自动控制

对中装置的位置控制

数据记录功能(整个轧制工艺过程的分析)

材料收缩的修正

设备弹性变形的补偿

环件数据库

故障显示和监控

远程服务- 扩展的诊断和服务功能

工具调整的远程控制(对于异形轧制环件很有用)

o 工作台高度

o 芯轴高度

o 主辊高度

技术支持软件:

安全计算用于工作计划

整个轧制过程的预分析

通过数据线的设备编程

RAW2500/1250-16000/3000型轧环机使西马克集团的轧制设备制造能力提升到新的高度,而山东伊莱特重工也成为世界上唯一一家能够轧制16米无缝环件的厂家。

轧环机将于2018年4月正式投入使用,山东伊莱特重工股份有限公司是环形锻件的专业生产厂家,拥有四个锻造分厂,5台径-轴向轧环机及5台径向轧环机,可轧制直径从400mm到8000mm的环件,年产锻件20万吨。第一个锻造厂成立于1975年,2007年与西班牙Forjas Iraeta合资成立第二个分厂,2011年成立第三个分厂,整个公司与西班牙Gestamp集团合资,第四个分厂于2016年8月开工建设,RAW2500/1250-16000/3000将被安装在这个分厂。山东伊莱特重工的主导产品为风电法兰、高压输变电管塔法兰、管道法兰、轴承圈、耐磨钢球、磁性衬板等,其中风电法兰产量占中国市场的45%,同时为VESTAS、GAMESA、GE、SIEMENS等国际知名风电制造商提供优质法兰,山东伊莱特是第一家同时取得VESTAS和GAMESA两家认证资质的厂家。

此前世界上最大的轧环机最大轧制直径为10m,随着海上风电的快速发展,风电法兰大型化成为一种趋势,RAW2500/1250-16000/3000轧环机可以很好的解决直径10m以上大型海上风电法兰的成形工艺问题,同时充足的轧制力能大大提高了环件的锻透性,提高锻件性能,确保锻件能够承受海上恶劣的气候条件导致的极端载荷,该设备将为风机研发设计人员提供更广阔的思路。

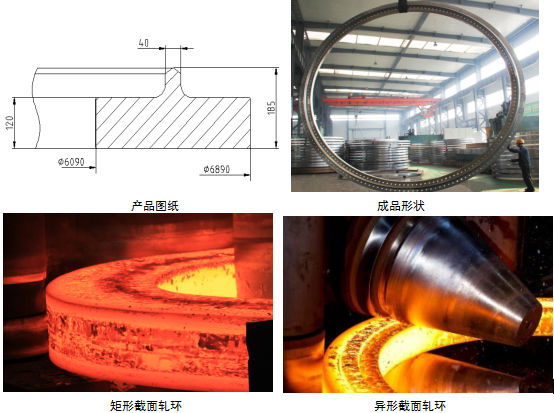

RAW2500/1250-16000/3000轧环机优越的异型轧制功能给扎环工艺带来更多可能性,环件轧制后的毛坯形状将越来越接近成品形状,从而有效降低环件生产的原材料投入、提高机加工生产效率。目前国内大型风电法兰轧制大多采用矩形截面成型,以下图中所示的塔底法兰为例进行对比:

Table 1

成品尺寸 (OD/ID/H) (mm) | 截面形状 | 毛坯尺寸 (OD/ID/ H) (mm) | 毛坯重量 (ton) | 下料重量 (ton) |

6890/6090/185 | 矩型截面 | 6945/6030/235 | 17.2 | 24 |

异型截面 | T型截面 | 15 | 21 |

由表1对比可见,该法兰的材料用量可减低12.5%,异形截面毛坯减少了材料切削量,对后续机加工非常有利,上图中的T型法兰毛坯机加工工时可减少4小时,加工效率大幅度提高。

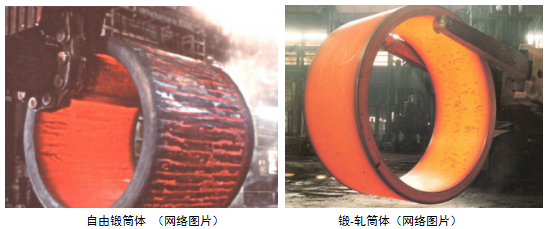

另外石油炼化行业中加氢反应器筒体目前多为自由锻生产,传统自由锻工艺锻造余量大、生产效率低。如应用轧制工艺生产,可以提高生产效率,降低材料消耗,降低生产成本。以外径6000mm,壁厚340mm,高2700mm,重128吨的筒体为例进行对比。

1 锻造工艺对比

锻造筒体锻造工艺流程:

下料--Ⅰ火镦粗冲孔--Ⅱ火芯棒拔长--Ⅲ火预扩孔、平整端面--Ⅳ预扩孔--Ⅴ扩孔出成品。

轧制筒体锻轧工艺流程:

下料--Ⅰ火镦粗冲孔--Ⅱ火芯棒拔长--Ⅲ火预扩孔--Ⅳ轧制出成品。

两种工艺方法的前两个火次完全相同,径-轴向轧环机上下两支锥辊在轧制过程中起到平整端面的作用,所以筒体锻件不需要在压力机上去平整端面,这样可以节省1小时的锻造时间;径-轴向轧制变形速度快、筒体尺寸易于控制,轧制一次完成,仅需要20分钟时间。而在压力机上则需要两个火次才能完成扩孔锻造,特别是筒体最后接近成品尺寸时,锻造时间相对较长,一般有1个小时,而且因为每一锤压下量不同,极易产生椭圆,最后不得不增加校圆工序。 锻轧工艺的加热火次少,轧制时间短,锻件生产时间可大幅度缩短。

2 热处理工艺对比

锻造筒体热处理工艺流程:

锻后热处理--粗加工--探伤--焊缓冲块--调质热处理--性能检验--半精加工--精加工。

轧制筒体热处理工艺流程:

锻后热处理--焊缓冲块--调质热处理--性能检验--半精加工--探伤--精加工。

由于轧制筒体的表面成型质量好,可以不经过粗加工就投入调质热处理,因此可以取消粗加工和探伤工序,从而降低了锻造余量,进一步提高了生产效率。

轧制筒体总体生产制造周期较自由锻筒体的生产周期可缩短10天。

3 材料消耗对比轧制工艺与自由锻工艺材料消耗方面的对比,参见表2:

表2

成品尺寸(mm) (外径/内径/高度) | 锻造工艺 | 锻造余量(mm) (外径/内径/高度) | 锻件重量(吨) | 锻造火次 | 钢锭重量 (吨) |

6000/5320/2700 | 自由锻工艺 | 125/135/340 | 199 | 5 | 306 |

轧制工艺 | 60/70/190 | 163 | 4 | 250 |

由于轧环机轧制精度高,锻件规则,而且不需要辅加调质粗加工余量,因此锻造余量比传统自由锻工艺小40%~50%,材料消耗降低18%。

4 机械性能对比

为验证轧制筒体的机械性能与自由锻筒体的差别,我公司根据现有的轧环机和100MN油压机分别用轧环工艺和自由锻工艺制作一个模拟件进行对比,模拟件的截面尺寸与上文中提到的筒体截面相等。模拟件的尺寸为:外径2000mm,高度800mm,热处理状态的截面厚度均为340mm,原材料使用同一只钢锭,钢锭重量45吨。试验结果列入表3。

表3

名称 | 壁厚 (mm) | 室温拉伸(MPa) (MPa) | Relt 454℃(MPa) | -30℃ 冲击 (J)

| 状态 | 试样 | 金相 | 备注 | ||

Rm | Rel | 组织 | 晶粒度 | |||||||

技术要求 | 585~760 | 415~620 | ≥338 | 平均值≥54 |

|

| ≥90 B | ≥5 |

| |

模拟件 | 340 | 580 | 465 | 390 | 270/192/268 | Max. | A | 100% B | 6 | 传统自由锻 |

617 | 500 | 408 | 252/242/175 | Min. | ||||||

580 | 458 | 398 | 195/237/256 | Max. | B | 100% B | 7 | |||

603 | 495 | 419 | 223/245/248 | Min. | ||||||

340 | 625 | 497 | 423 | 187/245/235 | Max. | A | 100% B | 7 | 锻-轧 | |

642 | 542 | 462 | 172/200/176 | Min. | ||||||

620 | 505 | 423 | 263/190/188 | Max. | B | 100% B | 6.5 | |||

633 | 545 | 455 | 158/182/170 | Min. | ||||||

由上表可见,轧制筒体的机械性能完全满足技术要求,与锻造筒体相比,轧制筒体平均强度比锻造筒体高约30MPa,冲击平均值略低于锻造筒体冲击平均值,但是远高出技术要求。

综上所述,轧制筒体比传统锻造筒体在生产效率上、经济效益上以及产品质量方面都有了质的提升,轧制筒体替代锻造筒体是未来的发展趋势。

RAW2500/1250-16000/3000 型轧环机落户山东伊莱特重工后,将以其优越的性能广泛服务于风电、水电、核电、石油石化、工程机械、轴承齿圈等各行各业,山东伊莱特将为更多客户提供高性能环件的制造解决方案。

- 上一篇:隐形水对高炉炉缸下部炭砖侵蚀的探讨 下一篇:0#高炉开炉过程

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页