12Mn输油管线无缝钢管表面微裂纹成因分析

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

12Mn输油管线无缝钢管表面微裂纹成因分析王朝阳 刘伟(天津钢铁集团有限公司,天津300301) 摘 要:在12Mn无缝钢管调质处理过程中出现的钢管表面微裂纹缺陷,采用光学显微镜、扫描电镜和能…

12Mn输油管线无缝钢管表面微裂纹成因分析

王朝阳 刘伟

(天津钢铁集团有限公司,天津300301)

摘 要:在12Mn无缝钢管调质处理过程中出现的钢管表面微裂纹缺陷,采用光学显微镜、扫描电镜和能谱仪、光谱仪等设备对该裂纹的宏观特征、形成原因进行了系统的分析研究,详细阐述了该种缺陷在不同加工过程中的宏观特征和微观形态。分析结果表明,该种缺陷的形成是由于铸坯表面产生的微裂纹所致。通过采取一些有效的工艺技术措施,铸坯表面的微裂纹可基本消除,进而消除了钢管表面的微裂纹,为提高产品质量、减少废品数量、降低生产成本起到了重要的指导作用。

关键词:连铸圆坯;铸坯凹陷;微裂纹;

Analysis of Causes of Surface Microcracks in 12Mn Seamless Steel Tubes

Wang Zhao-yang, Liu Wei

(Tianjin Iron and Steel Group Co., Ltd., Tianjin 300301, China)

Abstract:In the process of quenching and tempering of 12Mn seamless steel tubes, the microcracks on the surface of the steel tubes were analyzed. The macroscopic characteristics and formation reasons of the cracks were systematically analyzed using optical microscopes, scanning electron microscopes, energy spectrometers, and spectrographs. The macroscopic and microscopic features of this defect in different processing processes.The analysis results show that the formation of this kind of defect is caused by the micro-cracks generated on the surface of the slab. By adopting some effective technological measures, the micro-cracks on the surface of the billet can be substantially eliminated, thereby eliminating the micro-cracks on the surface of the steel tube. This has played an important guiding role in improving product quality, reducing the number of waste products, and reducing production costs.

Keywords:Continuous casting round billet; casting blank depression; microcrack;

1 前言

12Mn无缝钢管因其优良的焊接性能和力学性能,同时具有最佳的强度与韧性及焊接性与加工性的匹配主要作为石油输油管来使用。12Mn无缝钢管在生产过程中需要进行调质处理,在调质处理过程中尤其是淬火后无缝钢管容易出现微裂纹,在其使用过程中严重缩短其使用寿命同时也会造成输油管道的损坏。由于12Mn无缝钢管中的微裂纹不容易被肉眼检查出来,为了满足客户的要求,在12Mn无缝钢管的探伤工序中设定了严格的探伤条件,这样一来造成品钢管的判废率明显增加。因此,对无缝钢管探伤缺陷进行分析并找出导致该缺陷产生的具体环节,制定相应的解决措施对提高12Mn无缝钢管的合格率有很重要的意义[1-6]。

本文中生产12Mn无缝钢管制造工艺为:连铸圆坯→环形炉加热→穿管→轧制→减定径→精整→漏磁探伤→调质处理→超声波探伤→验收→入库。本文主要研究断面为Φ 210 mm的12Mn连铸圆坯轧成规格为Φ168.3mm*10.97mm*12m的输油管线用管,在调质后的超声波探伤过程中发现该批无缝管外表面存在多处微细裂纹导致判废的问题。结合本批次12Mn连铸圆管坯的实际生产情况,对12Mn连铸圆管坯和无缝钢管超声波探伤后不合格的缺陷管进行取样,通过铸坯低倍分析、钢管缺陷处的金相组织分析、扫描电镜和能谱分析等方法,对12Mn连铸圆管坯和无缝钢管外表面的微裂纹缺陷进行了细致的分析和研究,找到了造成钢管表面微裂纹缺陷产生的原因,同时提出了对应的解决办法,有效的控制了该类缺陷的产生。

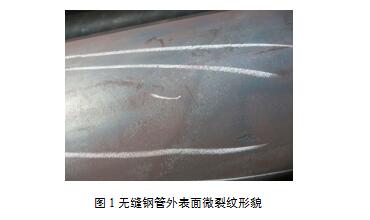

2 钢管微裂纹宏观形貌

本文先对调质处理后超声波探伤不合格的钢管进行取样分析,仔细检查发现在钢管的外表面存在类似鱼鳞状的微裂纹,长度约5 mm,深度约几十微米肉眼较难发现。微裂纹的宏观形貌如图1。

3 检测与分析

3.1钢管化学成分分析

取12Mn超声波探伤发现有微裂纹的无缝钢管试样进行化学成分光谱分析,具体结果见表1。通过表1可得出该钢管的化学成分满足12Mn输油管线钢的技术要求。

同时对带有微裂纹的钢管取样进行N、H、O气体含量分析,结果表明气体含量均在技术要求的规定范围内:N为40ppm、O为16ppm、H为1.8ppm。

表1 12Mn钢化学成分

钢种 | C | Si | Mn | P | S | Alt | Cu | Ni | Cr | Mo | V | B |

12Mn | 0.111 | 0.339 | 1.177 | 0.011 | 0.003 | 0.037 | 0.015 | 0.007 | 0.005 | 0.005 | 0.002 | 0.0005 |

3.2钢管表面微裂纹缺陷分析

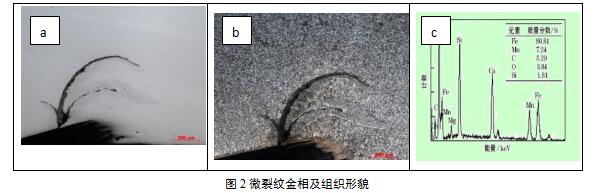

对超声波探伤不合格的12Mn钢管裂纹部位进行取样,将试样制备成金相样在光学显微镜下进行观察,裂纹缺陷以一定的角度向基本内部伸展,其长度接近700;在裂纹的末端可以清晰的看到有大量的氧化圆点,如图2a所示。在裂纹的两侧具有明显的脱碳情况,如图2b所示。通过对图2a中裂纹末端的氧化圆点能谱分析,其主要成分为O、Si、Mn、C、Fe等元素,如图2c所示;根据文献[6]说明这种氧化圆点并不是钢中固有的夹杂物,而钢管缺陷在一定的温度条件下先受到空气中氧原子的氧化形成一定厚度的脱碳层后,氧原子进而穿过脱碳层将Si、Mn元素进行氧化从而形成氧化圆点。

通过图2可以看出钢管的微裂纹处两侧存在明显的脱碳和裂纹末端存在氧化圆点。根据文献[7-8]裂纹末端形成氧化圆点形成要满足以下条件:裂纹首先要暴露于空气中,其次需要加热到1000℃以上并且保温30min以上。在高温条件下铸坯表面裂纹两边的C原子由基体内部向外扩散与外界空气中的O原子发生氧化反应生成CO或CO2气体而脱离铸坯,因此造成裂纹两侧形成较薄脱碳层。空气中O原子继续穿过脱碳层向基体内部扩散,钢基体中与O原子亲和力较强的元素如Si、Mn将被氧化富集Si、Mn的氧化圆点。

12Mn钢管调质工艺为将钢管放入加热炉中加热到910 ℃并保温50 min然后进行淬火处理。根据调质工艺的生产条件和氧化圆点的形成条件,可以断定钢管表面的微裂纹不是在调质处理过程中形成的。经过仔细分析12Mn钢管生产工艺,在连铸圆坯在穿管前需要在加热炉中加热,其加热制度为加热到1000℃并保温60min,因此在连铸坯进行穿管过程中由于连铸坯存在缺陷会导致钢管微裂纹处形成脱碳和氧化圆点。这样可以确定是由于连铸坯存在缺陷进而在管钢生产过程中导致钢管表面形成微裂纹。

4 连铸坯缺陷分析

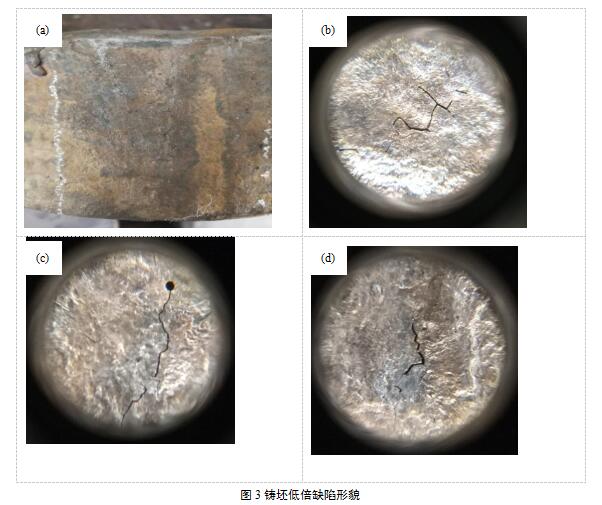

4.1铸坯低倍分析

根据上述分析导致钢管表面形成微裂纹主因为连铸坯上存在缺陷,因此为了找出铸坯中是何种缺陷导致了12Mn钢管表面产生微裂纹,在与探伤不合格钢管同批次未轧制的连铸坯中截取大量的低倍试样,浸泡在70-80℃的热盐酸中半小时后,除去铸坯表面氧化层和其他附着的脏东西,将浸泡后的低倍取出并用吹风机吹干表面,检验连铸坯表面情况。铸坯表面沿拉坯方向有一道明显的凹陷,在凹陷的底部存在非常细小的裂纹,如图3a所示;用100倍的放大镜观察凹陷底部细小的裂纹有的呈无规则的开放式的星状裂纹如图3b所示,有的呈现直线状裂纹如图3c、3d。裂纹的走向无明显的规则。

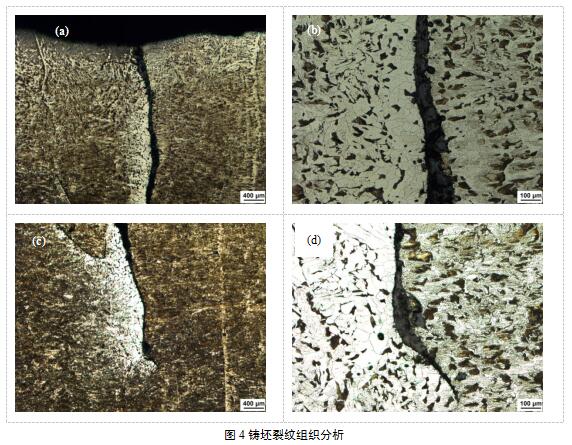

4.2铸坯裂纹金相分析

取铸坯凹陷底部的裂纹制备成金相试样进行组织分析,如图4所示。铸坯凹陷底部的裂纹存在于铸坯的表面及皮下,裂纹宽度约为100μm,裂纹深度较深,达到了3227μm,如图4a、4c所示;将裂纹经放大的金相照片可以看出裂纹前端呈不连续状,裂纹是沿着奥氏体晶界产生,部分跟外表联通的线状裂纹的一边有0.1~0.2mm的脱碳,且裂纹附近的晶粒有长大的现象裂纹;裂纹两侧及根部存在灰色的氧化物,如图4b、4d所示。通过对裂纹根部的灰色氧化物进行扫描电镜及能谱分析,其灰色氧化物的主要成分为裂纹处为Fe、O和C元素,即为铁的金属氧化物。

铸坯表面存在凹陷并且凹陷底部存在裂纹,裂纹沿奥氏体一次晶界分布同时裂纹侧有脱碳及晶粒长大现象,从这些特征可以证明铸坯上中的表面微裂纹是在结晶器内形成的,即高温下(约1400℃)坯壳在完成奥氏体转变之前产生的。根据裂纹形貌特征及最深处灰色夹杂物的电镜和能谱分析结果可以得出铸坯表面星状(或曲线型)裂纹产生的主要原因是:12Mn钢属于典型的包晶钢,钢液在结晶器弯月面处发生凝固时发生包晶反应即坯壳由δ相→γ相转变其转化率为100%,这样一来坯壳产生最大量的线收缩;由于坯壳的线收缩造成坯壳与结晶器铜板间产生较大的间隙,导致坯壳生长的不均匀,这样在坯壳近表面形成粗大的柱状晶影响坯壳凝固的均匀性并且在铸坯粗大的柱状晶处易形成凹陷;在钢水凝固过程中发生单相奥氏体转变时由于转变温度较高,晶粒粗大导致铸坯的韧性较低,坯壳在内应力、钢水静压力及弯曲受力时,容易在奥氏体晶界处产生裂纹,随着铸坯向下运行尤其在二次冷却过程中导致裂纹的进一步扩展[9-11]。

5改善措施及效果

导致连铸坯产生表面星状裂纹的主要有以下两个影响因素:一是铸机的设备精度,二是工艺参数的合理性。因此,针对铸坯表面星状裂纹的改进措施也应该围绕着这两个因素来开展工作。

连铸机设备精度主要从以下几个点进行检查和维护:(1)在生产前检查结晶器铜管表面磨损状况是否正常、结晶器冷却水流量是否符合工艺要求,结晶器倒锥度情况;(2)对结晶器振动进行拉钢模拟测量,检查结晶器振动的振幅和偏摆量是否在要求的范围内;(3)检查连铸机二冷喷嘴是否出现堵塞情况;(4)检查结晶器液面控制系统是否存在异常情况。

连铸工艺参数改进上采取的措施包括:(1)结晶器冷却采用弱冷,一次冷却水量从1750 L/min 下调到 1600 L/min,二次冷却水比水量减小至0.9L/min;(2)优化结晶器电磁搅拌参数,电流强度由280A 调整为360A ,频率由3Hz调整为3.5Hz;(3) 钢水中间包浇注温度采取低过热度浇注,按1533~1545℃控制(液相线温度为1518℃),拉速由原来的1.4 m/min提高到1.7 m/min;(4)严格控制结晶器内弯月面的波动,液位波动范围要控制在±2%以内;(5)采用低碱度高粘度包晶钢专用保护渣,并利用自动加渣机对保护渣进行预热。

通过采用以上的控制措施对工艺进行优化,连续对3批次12Mn(共计10000t)的生产进行跟踪,取大量铸坯低倍试样进行热酸浸试验,均未发现表面星状裂纹的存在;从轧制后成品管的超声波探伤的统计结果看,超声波探伤的依次合格率在99.2%,未出现由于铸坯表面裂纹而产生的废品管。

6 结论

通过对石油输送管用12Mn无缝钢管在调质处理后出现的外表面微裂纹现象进行了按生产工艺流程的系统性分析,发现此类缺陷产生的主要原因是该连铸圆坯表面存在微型星状裂纹。

针对连铸坯表面星状裂纹产生原因对相关连铸工艺进行优化和改进,连续生产多个批次的12Mn连铸坯,在铸坯上未出现表面星状裂纹,12Mn无缝钢管的超声波探伤合格率得到的大幅提高,改善效果十分明显。

参考文献

[1] 王壮明.热轧钢管的质量[M].北京:冶金工业出版社,1987.

[2] 庄钢,尹溪泉.连轧无缝钢管产品缺陷(欠)分析[J]. 钢管,2006,35(5):26.

[3] 赵金锋,刘雅政,李亚欣,等. Pll0 石油套管缺陷分析[J]. 材料热处理技术, 2009, 38(6):155.

[4] 王朝阳,王智轶,贺建哲,巩文旭. P110 级石油套管表面微裂纹原因分析[J]. 物理测试,2014,32(4):39

[5] 郝森,严铃,王长顺.含 V、N 无缝钢管表面外折缺陷产生原因的分析[J].鞍钢技术,2003(5):10.

[6] 李维娟,张守斌.连铸坯轧制无缝管横向低倍裂纹分析[J].物理测试,2000,18(2):37.

[7] 蔡开科.连铸坯表面裂纹的控制[J].鞍钢技术,2004(3):1.

[8] 干泳,张连君,石超民,等. ϕ 400 mm 连铸圆坯表面星状裂纹的形成与控制[C]//第十五届全国炼钢学术会议文集.厦门:中国金属学会炼钢分会,2008:591.

[9] 袁伟霞,高文芳,马勤学,等.连铸板坯表面星状裂纹的形成于控制[J].钢铁研究,1998,26(5): 24.

[10] 葛龙桂,赵晗.08Cr2AlMo 钢低倍星状裂纹分析[J].物理测试,2005,23(6):32.

[11] 王洪亮,王靓,郑庆,等.45K-DP 钢板坯星状裂纹产生原因探析[J].宝钢技术,2012(4):23.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页