鞍钢炼铁用水分析及节水实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

鞍钢炼铁用水分析及节水实践孟凡双 李建军 肇德胜(鞍钢股份有限公司炼铁总厂 辽宁 鞍山 114021) 摘 要:取一系列降低炼铁水耗,对钢铁企业中开展节水和减排治理具有一定的意义。的措…

鞍钢炼铁用水分析及节水实践

孟凡双 李建军 肇德胜

(鞍钢股份有限公司炼铁总厂 辽宁 鞍山 114021)

摘 要:取一系列降低炼铁水耗,对钢铁企业中开展节水和减排治理具有一定的意义。的措施,炼铁工序是钢铁企业水消耗重点企业之一,如何降低炼铁工序水耗,将影响吨钢水耗指标。为此鞍钢炼铁总厂围绕提高工业水的循环率,和新水的重复利用等采

关键词:炼铁;节水

1 前言

鞍钢炼铁总厂有4座2580m3和4座3200m3大型高炉,360m2烧结机2台、328m2烧结机2台、265m2烧结机2台及与此配套的原料场和附属系统。鞍钢炼铁总厂铁水产量在1620万吨左右水平。2013年鞍钢炼铁工业新水用水在1300万吨,通过不断的技术创新和节能减排,在用水单耗不断进步,2017年工业新水用水量减少了160万吨,对鞍钢降低吨钢新水单耗,做出了一定的贡献。

2 炼铁用水分析

2.1 概况

在炼铁工序中,原料的准备、烧结矿烧结、以及高炉冷却等生产过程中,都需要水系统的存在,鞍钢炼铁使用的水品种工业新水和净环水,高炉工序设有6个水站系统,为高炉冷却系统提供供水。烧结工序设立3个供水系统,为烧结生产供水和设备冷却用水,2013-2017年用水量如表1。

表1 2013-2017年炼铁用水情况表

| 高炉工序 | 烧结工序 | ||||||||

| 产量 | 新水消耗 | 净环水消耗 | 产量 | 新水消耗 | 净环水消耗 | ||||

| km3 | 单耗 m3/t | km3 | 单耗 m3/t | km3 | 单耗 m3/t | km3 | 单耗 m3/t | ||

2013年 | 16220873 | 9425.692 | 0.581 | 113911.306 | 7.023 | 18529232 | 3582.233 | 0.193 | 859.936 | 0.046 |

2014年 | 16286418 | 8503.286 | 0.522 | 103324.917 | 6.344 | 18539190 | 3598.924 | 0.194 | 757.158 | 0.041 |

2015年 | 15886775 | 7746.904 | 0.488 | 82643.746 | 5.202 | 19158199 | 3059.79 | 0.160 | 1361.422 | 0.071 |

2016年 | 16610242 | 7547.751 | 0.454 | 78221.667 | 4.709 | 19658940 | 2802.177 | 0.143 | 1968.373 | 0.100 |

2017年 | 16832988 | 7556.979 | 0.449 | 79799.686 | 4.741 | 18984730 | 2788.267 | 0.147 | 2254.49 | 0.119 |

从表1中可以看出,鞍钢炼铁总厂近5年用水量的变化。近几年来,炼铁总厂系统加大了技术改造和科研投入,对生产工艺和装备不断优化提高,用水量不断降低,高炉工序2017年比2013年工业新水降低19.83%,净环水减少30%;烧结工序2017年比2013年工业新水降低22%,由于烧结工序使用净环水代替工业新水,净环水量增加。

2.2 用水分析

鞍钢炼铁总厂目前生产的八座高炉,高炉冷却水系统包括以下几部分,高炉本体(炉身、炉缸、热风炉)闭路冷却水系统,闭路循环系统,风口小套高压工业净环水循环系统,其它风机、液压站等低压工业净环水系统;高炉冲渣补水。

烧结工序有六台烧结机和一台球团焙烧机,余热环冷余热锅炉四台。每台烧结设立独立的水循环系统,供烧结各部设备冷却水,和烧结料各部加水,系统补水采用厂区净环水。4台余热锅炉采用工业新水制水,冬季供厂区余热蒸汽,新水消耗量大,夏季余热锅炉发电,冷凝水循环利用。

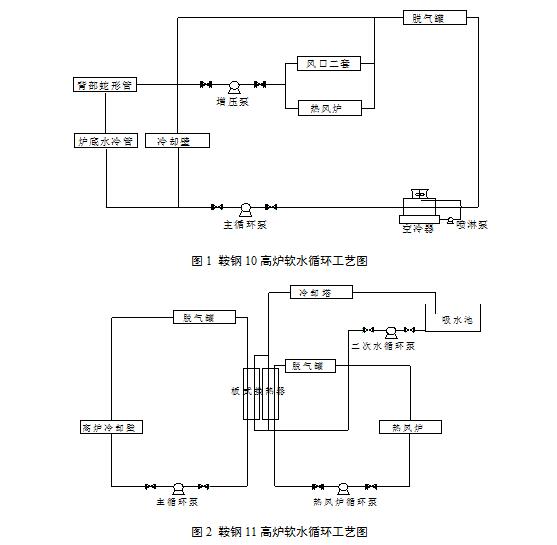

八座高炉设立九座闭路水泵站,其中2、3高炉、4、5高炉、1高炉和11高炉设立独立的炉缸水泵站,给高炉炉顶单独供水,制水系统与原炉身系统共用,高炉冷却壁、热风阀采用软水密闭循环,该软水密闭循环系统目前有两种方式,一种是采用蒸发式空冷器软水密闭循环,另一种是采用板式换热器软水密闭循环,其工艺流程分别如图1和图2。高炉冷却壁、热风阀采用软水冷却,冷却后水利用余压回到蒸发式空冷器或板式换热器进行降温,然后再用水泵加压送至高炉冷却壁和热风阀使用。蒸发式空冷器采用冷热风换热和净环水喷淋两种方式对管道内介质进行冷却降温;而板式换热器则采用二次冷却净环水对高炉冷却回水进行降温。

采用蒸发式空冷器时,主要冷却方式为喷淋冷却,水质一般为工业新水。在生产实践中,为防止蒸发式空冷器管束的结垢,采取不断补充新水的方式。采用板式换热器时,采用二次冷却水冷却,其补水采用净环水,补充只是蒸发损失,由于其冷却凡是为板式换热器,蒸发损失量非常小。

高炉风口小套供水采用净环水,主要是风口漏水损失。风口小套也采用单独软水密闭循环方式,即在软水经过冷却壁后,增加加压泵,送至风口小套,经过风口小套回到闭路循环系统中。

高炉冲渣水主要使用净环水,高炉沟头水、污水、渣仓搅拌水、轴封水、脱水器清洗水等水源在高炉冲渣时,不断进入冲渣系统,而冲渣消耗的水量为蒸发量和水渣带走量,其系统来水量大于冲渣过程中水的消耗量,产生溢流。

3 降低水耗的措施

3.1提高浓缩倍数

优化循环水处理技术方案,降低生产用水炼铁水质管理的首要任务是水质稳定。工业水循环运行过程中一般都存在腐蚀、结垢、微生物滋生的问题,影响水系统的正常运行。通常情况下,可以应用水的饱和指数和稳定指数来判断循环冷却水的水质是属于腐蚀型还是结垢型。提高浓缩倍数,节约用水冷却水的循环利用,即将冷却水不经过处理,回收继续使用到同一途径上,衡量循环水系统循环利用率的重要指标是浓缩倍数。炼铁区域由于设计因素和系统热负荷低等原因,系统实际浓缩倍数较低,大多在1.20倍左右。冷却塔冷却效率低下是浓缩倍数较低的主要原因;并提出提高浓缩倍数的重点是以减少失水点、控制补水量为重点的改造。对于炼铁整个区域推进冷却水的循环使用,提高浓缩倍数,应依系统特点的不同采取不同对策;即使同一系统的不同阶段,采取的对策也应各不相同。

3.2不合理用水点改造

为提高冷却水的循环利用率首先开展系统捉漏、直排水回收。针对三高炉冷却壁水管、微型冷却器破损多,系统补水频繁的状况,通过系统捉漏降低水耗。2BF喷煤系统,磨煤机的油冷却器的冷却水原设计直排,流量为0.4 m3/min,改造将其返回循环水系统。炼铁系统原设计的摄像机冷却水、空调冷却水采用清循环水后直接排放,现已逐一改造对摄像机、空调冷却水回收利用。碾泥房空调冷却水、cD。空压机冷却水一直外排,现已改造回流系统;二期CDQ空调用水量大,现场改用间隙运行的方式,有效控制了溢流水的流失。宝钢高炉设计的绝大部分高炉清扫水与部分设备零星用水都采用清循环水,且基本上都直接向外排放。由于清循环水直接用于洒水,不但造成水处理药剂的浪费,且导致浓缩倍数低下,成为清循环的补水量(工业水)高的主要原因。为减少直排水,采用工业水替代设备零星用水,以及采用局部配管技术改造直接回收原设计外排的清循环水,减少清循环水直排量

3.3小系统控制溢流和排污

数为迸一步降低工序耗水,炼铁厂加强日常加药工艺管理,跟踪水质变化。通过及时掌握各类水的成分、药剂的浓度和微生物的生长情况,并据此确定系统运行的浓缩倍数、补水量和排污量及旁滤水量。在炼铁区域实施排污申请制度,严禁大排大补,对于简单的系统控制排污、溢流,而对于复杂系统加大改造力度,减少不合理用水点。此外炼铁厂在提高浓缩倍数的技术攻关中发现,针对不同工序对水质要求的不同,合理配置,以提高新水复用率,对降低炼铁工序耗水意义重大。

3.4冲渣溢流水的治理

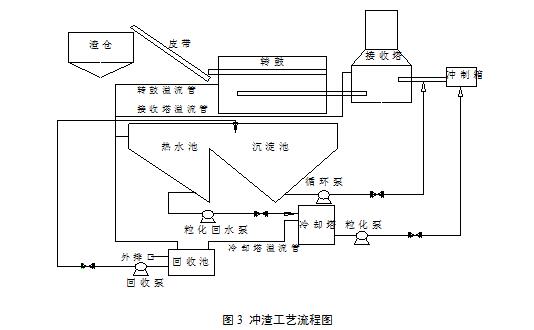

鞍钢炼铁总厂共有8座高炉,其中1号、2号、3号和4号高炉为茵芭工艺,5号高炉为唐山嘉恒工艺,其工艺差别在于脱水器的结构,其外部管道和设备布局都是一样的,其工艺流程如图3,其主要工艺原理就是以大量的水为介质对高温液态熔渣进行水淬处理,粒化后的渣水混合物汇集到集水渣槽,通过水渣槽下部结构进入分配器再流入转鼓进行渣水分离,分离后的渣由胶带输送机运出,渣水分离后的热水进入集水槽和热水池,通过粒化渣回水提升泵 送冷却塔冷却,冷却后的水进入冷水池,用泵送冲制箱循环使用。转鼓、接受塔、热水池和冷却塔溢流都进入回收池,回收池的水重新进入沉淀池参加冲渣的水循环系统。

3.4.1控制外来水源

首先对高炉沟头进行改造,中压净环水经过沟头后,回到高炉风口回水槽,此水不进入高炉冲渣水系统。取消不必要的渣仓搅拌水。对轴封水、脱水器清洗水进行控制,在满足功能的前提下减少其使用量;另外高炉冲渣时开启清洗水和轴封水,停止冲渣时关闭清洗水和轴封水。关闭各处补水阀门,对关不不严的阀门进行更换。

3.4.2设备隐患治理

集中梳理设备缺项,对影响冲渣水溢流的设备问题,落实责任人和整改时间,按时间接点跟踪落实,职责分工明确,每项工作都落实到人头,明确治理时间,使影响溢流的设备隐患能够及时处理。

3.4.3优化工艺流程

原有的茵芭系统中,所有的溢流口的溢流都进入回收池,回收池的水通过回收泵进入热水池,这样导致冲渣水的渣无法脱去。把回收池的水改到冲制箱,经过脱水器脱水后再进入循环系统中,减少冲渣水中含渣量。

定期清渣工作,在高炉定修中,对热水池和沉淀池进行清理,减少渣在池中的板结。回收泵随系统启停,减少冲渣水在回收池中停留时间,防止其在回收池中沉积。

由于场地限制,5#高炉回收池的两个回收池比较小,早已被水渣於死无法重复利用,多余的水只能外排。对5#高炉回收池清理,修复回收泵,实现冲渣系统多余的水循环水利用。10#高炉采用老式热冲渣工艺,无冷却设施,由于水温高只能靠补水来降低水温,从而使得系统水增多,多余水无法重复利用,只能外排。增加冷却塔,降低冲渣水温度,减少外排水量。11高炉冲渣系统为老工艺,粒化轮老化,影响渣的粒化效果,渣中含水量大,水量消耗大,粒化泵为工频,水量不匹配。此次改造由粒化轮改造为茵芭,粒化泵改为变频,使水量更加匹配,同时在原有的大池中增加回收池,使用气提泵,把沉淀的细渣送到转鼓进行再次脱水,减少冲渣水中的含渣量。减少水量消耗和外排水量。

4 节水效果

为建立节水型企业、实现可持续发展,炼铁厂2013年以节水、降低工序耗水为工作重点,通过开展一系列的科研攻关和技术改造,已初显成效。2018年与2014年消耗水量对比见表2。

表2 2018年与2014年同期水量消耗对比表

月份 | 2014年 | 2018年 | ||||||

高炉工序 | 烧结工序 | 高炉工序 | 烧结工序 | |||||

新水kt | 净环水kt | 新水kt | 净环水kt | 新水kt | 净环水kt | 新水kt | 净环水kt | |

1 | 756.669 | 10264.2 | 308.362 | 77.563 | 707.455 | 7076.36 | 246.616 | 217.603 |

2 | 641.315 | 9345.12 | 273.378 | 77.188 | 610.479 | 6468.2 | 238.557 | 180.777 |

3 | 716.654 | 9780.57 | 290.713 | 70.506 | 684.189 | 7202.14 | 240.218 | 275.281 |

4 | 708.024 | 9307.82 | 287.082 | 71.258 | 660.013 | 7146.13 | 244.789 | 263.983 |

5 | 794.738 | 9081.19 | 344.197 | 72.147 | 665.832 | 7354.87 | 265.271 | 272.908 |

合计 | 3617.4 | 47778.9 | 1503.73 | 368.662 | 3327.97 | 35247.7 | 1235.45 | 1210.55 |

通过上表可以看出,2018年1-5月份比2014年同期相比节约新水55.77万吨,节约净环水1168.9万吨。降成本1229.9万元。伴随炼铁系统水耗的下降,公司水资源使用费、污水处理费和排污费用同步减少。公司范围内污水排放率进一步降低,改善了周边环境取得了良好的社会效益。

5 结语

炼铁工序是现代冶金生产的重要环节,为降低炼铁工序耗水,炼铁厂通过提高浓缩倍数,控制系统溢流,回收利用,控制冲渣水外排水等一系列措施,使炼铁总厂高炉工序和烧结工序的水量消耗明显降低,取得良好的经济效益和社会效益。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页