宣钢 150t 转炉中后期的炉衬维护实践

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

宣钢 150t 转炉中后期的炉衬维护实践郑抗战 (宣化钢铁集团有限责任公司二钢轧厂,河北宣化 075100) 摘 要:对转炉炉衬蚀损的机理和原因进行分析研究,采取合理的转炉冶炼工艺、优化溅…

宣钢 150t 转炉中后期的炉衬维护实践

郑抗战

(宣化钢铁集团有限责任公司二钢轧厂,河北宣化 075100)

摘 要:对转炉炉衬蚀损的机理和原因进行分析研究,采取合理的转炉冶炼工艺、优化溅渣护炉技术以及加强对炉衬日常维护,加强转炉中后期炉衬的维护,以达到降低耐材消耗,提高了转炉作业率,以实现最佳经济炉龄为目的。

关键词:转炉;中后期;炉衬;维护;溅渣护炉。

1 引言

在转炉炼钢生产中,通过日常维护炉衬提高转炉炉衬的使用期限对提高转炉生产率、提高炉龄、提高钢品质、以及降低耐火材料消耗、提高炼钢车间的经济效益具有十分重要的意义。

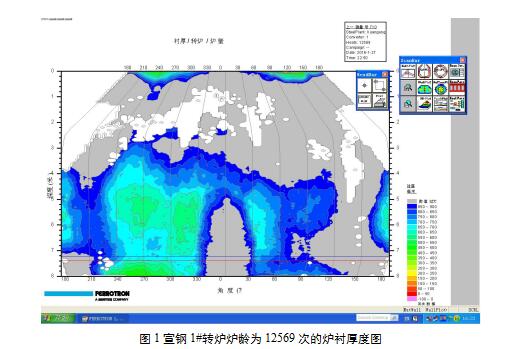

首先了解一下宣钢 150t 项目的设备,宣钢二钢轧厂有 2 座 150t 顶底复吹转炉。其中l#炉于 2010 年 11 月 11 日投产,2#炉 2011 年 6 月 25 日投产,设计炉龄为 15000 炉。在炉龄达到了 6000 炉后,转炉的炉衬进入到中后期。在生产实践中,通过对转炉炉衬蚀损的原因和机理进行分析研究,采取合理的措施对损坏部位进行维护,以利于转炉连续稳定生产。

2 转炉参数

2.1 转炉炉衬材质

转炉炉衬由绝热层、永久层和工作层组成。工作层因与高温金属液体、熔渣直接接触,工作环境恶劣,所以工作层全部砌筑耐高温,热稳定性好的镁炭砖。在转炉吹炼过程中,由于转炉炉衬各部位的工作条件不同,内衬的腐蚀程度也不一样,所以采用综合砌炉工艺。炉衬的装料侧、出钢侧、两侧耳轴部位、渣线部位、熔池部位采用 MT16A 镁炭,炉冒采用 MT14A 镁碳砖。

表 1 MT16A MT14A 技术指标

型号 | 显气孔率 /% ≦ | 体积密度 /g/cm3 | 常温耐压度 /MPa | 高温抗拆强 度(1400℃ 30min)/MPa | ω(MgO)% ≧ | ω(C)% ≧ |

MT16A | 3.5 | 3.0±0.08 | 35 | 8 | 74 | 16 |

MT14A | 3.5 | 3.0±0.08 | 40 | 10 | 76 | 14 |

2.2 转炉本体的主要参数见表 2

表 2150 吨转炉本体设备参数

转炉炉型参数名称 | 数据 |

|

| 转炉炉型参数名称 | 数据 | ||

| 150 |

| 炉膛内高/炉膛内径 | 1.65 | |||

转炉炉产钢水量/t | 平均 165,最大 180 |

| 炉膛内容积/ m3 | 161.2 | |||

转炉装入量/t | 平均 178.2,最大 194.4 |

| 容积比 | 0.98 | |||

出钢口水平交角/° | 0° |

| 炉口直径/mm | 2924 | |||

炉壳全高/mm | 10294 |

| 熔池直径/mm | 5256 | |||

炉壳外径/mm | 7300 |

| 新炉溶池深度/mm | 1560 | |||

转炉炉壳高径比 | 1.38 |

| 出钢口直径/mm | 160 | |||

炉膛内高/mm | 8664 |

| 炉底衬砖总厚度/mm | 1090 | |||

炉膛内径/mm | 5256 |

| 炉身衬砖总厚度/mm | 937 | |||

3 转炉内衬工作层腐蚀的原理

镁炭砖工作表面的碳首先受到氧化性熔渣,氧化亚铁等氧化物、冶炼时的氧、炉气中一氧化碳,等氧化性气体氧化作用,以及高温下碳还原氧化镁,使镁炭砖工作表面形成脱碳层。炉衬砖的工作表面由于碳的氧化脱除,镁碳砖组织结构遭破坏,在金属液和高温气体的流动冲刷下流失而被蚀损;同时,由于碳的脱除所形成的孔隙,熔渣从孔隙渗入,并与MgO 反应生成低熔点 CaO·MgO·Si02 矿物质粘附在炉衬上,由于转炉在冶炼时炉衬内发生反复性的氧化—脱碳—高温金属液和气体冲刷,转炉内衬逐渐融损,流失于炉渣中,就这样炉衬一步一步被蚀损。

4 转炉炉衬损坏的主要原因

转炉在吹炼过程中,炉内在高温条件下进行着复杂、激烈的物理化学反应和机械运动。转炉炉衬在使用中易受到损坏的主要因素有以下方面:

1)机械作用:150 吨炉区采用了国内先进的干法除尘工艺,其设备自身特点,,为了防止干法系统发生“泄爆”,转炉必须先加废钢后兑铁,这样就使得转炉前大面长期受到废钢的冲击伤害,以及清理路口时容易造成炉帽部分机械剥落。

2)高温作用:炉衬经常在 l600℃以上的高温下工作,受热时会产生巨大的膨胀应力。

反应区的高温作用会使炉衬表面软化、熔融。

3)化学侵蚀:高温熔渣与炉气对炉衬的氧化的与化学侵蚀作用比较严重。

4)炉衬剥落:由于温度急冷急热所引起的炉衬砖的剥落,以及炉衬砖本身矿物组成分解引起的层裂等。

5)冶炼过程中的不当操作也会对炉衬造成损坏。例如枪位过低易对炉底冲刷严重,或者是长时间枪位过高,使炉渣氧化性极强严重侵蚀炉衬。

5 炉衬日常维护的措施

5.1 优化装入制度

由于宣钢 150t 炼钢车间铁水来源采用炼铁厂铁水直兑的方式,所以铁水的温度和分析变化差异大,所以要提前预知铁水分析和温度,及时调整废钢的数量和不同的废钢搭配以满足不同的吹炼要求。铁水温度和化学成分见下表 3。

表 3 铁水温度和化学成分

C% | Si% | Mn% | P% | S% | 温度/℃ |

3.9-4.6 | 0.2-0.6 | 0.3-0.6 | 0.070-0.130 | 0.03-0.06 | 1200-1350 |

优化后的装入制度可分为三种;即进 LF 炉的钢种、普碳钢种和低碳钢种具体装入制度

如下表 4 所示。

表 4 转炉装入制度

铁水/t | 废钢/t | 总装入量/t | 应用钢种 | |

普通废钢 | 生铁块 | |||

175-180 | 13 |

| 188-193 | 低碳品种钢 |

170-175 | 10 |

| 180-185 | 进 LF 炉钢种 |

180-185 | 6 | 3 | 189-194 | 其他钢种 |

5.2 优化造渣工艺

1)提高石灰质量。采用有气孔率高,体积密度小,比表面积大,晶粒细小,易熔化并快速参与反应的活性石灰。

2)增加轻烧白云石的用量。提高了终渣 MgO 的质量分数,确保 MgO 达到 9%~11%,保证溅渣护炉效果。

3)在冶炼低硅深脱硫铁水时,提高烧结返矿用量作为助熔剂和冷却剂。尽量不用萤石作为化渣剂,冶炼时加入适量的返矿能很好地起到化渣作用,减少炉渣的“返干” 倾向,而且返矿中含有一定量的 CaO,能增加炉渣碱度,减少石灰的用量,同时其冷却效果好,还能增加出钢量、降低钢铁料消耗。

4)造渣采用多批次、少批量操作方法。首批加入总料量的 50%一 60%,轻烧尽量一次性全部加入,也可留少许中期压喷用。严禁冶炼后期加入烧结返矿,以降低终渣的 FeO 含量,要做到吹炼过程温度均匀上升,减少返干和喷溅,保证初期渣早化、过程渣化好、终渣做黏。

5.3 优化终点参数,提高碳温双命中率

1)根据热平衡和上一炉次计算本炉次加入适量的冷却剂和造渣剂,提高终点碳的质量分数,保证终渣碱度为 2.8-3.5。终点 FeO 含量尽量低点,MgO 质量分数在 9-11%,这样有利于溅渣护炉。150t 利用先进的副枪测量技术,终点碳温命中率可达 92%以上,使钢水的氧含量降低,从而降低终点 TFe 含量。

2)根据冶炼钢种不同,采用合理的冶炼工艺。

3)降低出钢温度,以减少高温对炉衬的腐蚀程度。

4)减少补吹。补吹会使钢水过氧化,加剧对炉衬的侵蚀并影响溅渣护炉的效果。通过加强过程控制,提高一次倒炉出钢率,减少后吹。

表 5 车间抽查化验炉渣分析

冶炼钢 种 | 化 验 分 析 | |||||||

CaO | MgO | SiO2 | P2O5 | S | AL2O3 | FeO | CaO/SiO2 | |

HRB400 | 49.49 | 9.35 | 17.41 | 1.62 | 0.07 | 1.86 | 6.13 | 2.84 |

HRB400 | 47.54 | 8.79 | 15.84 | 1.68 | 0.10 | 2.00 | 8.80 | 3.00 |

HRB400 | 48.83 | 8.98 | 16.78 | 1.64 | 0.08 | 1.92 | 6.89 | 2.91 |

HRB400 | 46.03 | 11.68 | 14.72 | 1.72 | 0.12 | 1.93 | 10.68 | 3.13 |

HRB400 | 47.05 | 10.33 | 16.48 | 1.86 | 0.11 | 2.03 | 10.18 | 2.85 |

HRB400 | 46.06 | 10.28 | 14.74 | 1.78 | 0.16 | 3.74 | 10.57 | 3.12 |

5.4 强化溅渣护炉工艺

溅渣护炉终点熔渣要“溅得起、黏得住、耐侵蚀因此溅渣护炉对熔渣的成分和黏度有一定的要求,黏度又与成分和炉温有关。对熔渣成分要求终渣的碱度为 2.8~3.5,终渣ω (MgO)9%~11%时。转炉在冶炼低碳钢时或者出钢碳过低温度较高时出钢结束时加适量改质剂,以达到增加渣中 MgO 和快速降温的效果,达到良好的溅渣效果。

表 7 溅渣工艺参数

项目 | 工艺参数 |

氮气总管压力/Ma | 1.0-2.0 |

溅渣是氮气工作压力/Ma | ≧0.85 |

溅渣时工作枪位/m | ≦1.8 |

溅渣时间/min | 4–6 |

溅渣氮气流量 Nm3/h | ≦40000 |

改质剂用量/kg | 根据炉渣实际情况适量加入 |

5.5 加强日常维护

除了溅渣护炉外,还要求进行一些必要的日常维护修补工作。例如,热喷补,补炉料补炉,废钢补,渣补,贴砖。

5.5.1 喷补

喷补也叫热喷补技术,一般热喷补用于易蚀损不易修补的地方,例如耳轴侧、炉帽、渣线、出钢口、耳轴底下的熔池及局部掉砖部位。利用转炉在 800℃~1000℃情况下,利用压力容器的将氮气和少量水通过喷枪向炉衬薄弱的地方喷补一种由耐火材料、化学结合剂、增塑剂的镁质耐火材料,利用高温烧结达到维护炉衬的目的。喷补原则::高温快补、薄补,快速烧结喷补厚度不易过厚,一般在 30~50mm,烧结时间大于 10 分钟。

5.5.2 补炉料补炉

1)目前采用的补炉料为镁质冷补炉料,这种补炉料的特点是烧结牢固、铺展性好。

2)补炉方法:用废钢斗将补炉料(2~3t)加入转炉或者人工以手投的形式将小袋补炉料投向炉衬损坏严重的部位,然后将炉子倾动到适当角度,反复摇动几次,使补炉料充分铺展开,用煤氧枪氧烧结至少 50 分钟。

3)严格执行车间补炉安排,以良好的溅渣和喷补进行炉帽、耳轴、熔池两侧维护,并要有足够的烧结时间和良好的烧结效果。由于转炉中后期前大面和耳轴下方底角侵蚀严重,所以有针对性的重点对钱大面和耳轴下房底角进行修补。

4)炉役中后期炉帽内部长期急冷急热炉衬砖易出现风化脱落,致使炉帽容易塌料,炉帽内部出现空洞,应及时用喷枪对空洞处进行灌料,但一次不能超过 2t,要充分烧结,尽可能排出水分,以防涨裂炉衬。

5.5.3 废钢补

如果前大面或者前后底角炉衬破损严重,在转炉出完钢后,将炉渣留在炉内,如果炉渣较稀可以向炉内加入 2~3t 生铁块,将炉子摇到 90 度左右让液体炉渣淹没所有生铁块,静置约 3~5 分钟等炉渣温度降下来后起炉开始溅渣,时间稍长点,使炉渣变干,炉渣和生铁块就会粘结在炉衬,时间短,效果好,可以快速弥补炉衬局部不足。

5.5.4 渣补

在溅渣护炉完成时,不急于倒掉炉渣,在生产节奏允许的情况下将炉子倾斜到一定角度,等下一炉生产时在倒掉炉渣,反复这样就会有一部分炉渣粘结在炉衬上,达到修补炉衬的作用。

5.5.5 贴镁碳砖

在转炉炉衬热喷补效果不佳且不易修补的地方可以采取人工贴砖的方式进行修补,采用专用工具将镁碳砖输送到蚀损严重的部位,然后手投少量补炉料,用煤氧枪进行烧结,使其牢固。

6 结论

在转炉生产过程中,炉衬因受到高温作用、化学侵蚀、炉衬剥落以及冶炼过程中操作不当等方面原因的影响而受到损坏,在炉衬进入到中后期后,炉衬的损坏会愈加严重。因此,宣钢二钢轧厂炼钢车间通过一系列措施强化转炉日常维护,提高操作水平,强化溅渣护炉意识,有针对性的对转炉中后期进行维护,并取得良好效果。

参考文献

[1] 朱光东.影响转炉炉村寿命的主要因素分析及提高转炉炉龄的措施[J].天津冶金,2006(3):17 一 19 [2]王社斌,宋秀安.转炉炼钢生产技术[M].北京化学工业出版社 2007:110-113

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页