提高重轨钢钢包自开率的工艺实践

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

提高重轨钢钢包自开率的工艺实践孟立民 杨森(河钢集团邯钢公司一炼钢厂 河北 邯郸 056015) 摘 要:文章对影响重轨钢钢包水口自动开浇的各种因素进行了分析,并结合邯钢一炼钢的实际情…

提高重轨钢钢包自开率的工艺实践

孟立民 杨森

(河钢集团邯钢公司一炼钢厂 河北 邯郸 056015)

摘 要:文章对影响重轨钢钢包水口自动开浇的各种因素进行了分析,并结合邯钢一炼钢的实际情况,通过采取合理组织生产、优化引流砂材质、钢包准备的规范、改进水口座砖等措施,使邯钢一炼钢厂的重轨钢钢包水口自动开浇率达到了 97%以上。

关键词:钢包;自动开浇率;引流砂

1 前言

邯钢一炼钢厂现有1座铁水倒灌站、3套铁水预处理设施、3座120吨顶底复吹转炉、2座120吨LF钢包精炼炉、1座120吨RH真空精炼炉、2台方坯和1台异性坯连铸机等主体设备。主要生产重轨钢、H型钢、轴承钢、冷镦钢等多种高附加值产品。重轨钢作为公司的重点产品,对钢水质量的控制要求极为严格。钢包水口不能自动开浇会影响保护浇筑效果,造成钢水二次氧化、内部夹杂物增加、铸坯降级等一系列问题,因此钢包水口的自动开浇显得尤为主要。

2 影响钢包水口自动开浇因素分析

在生产过程中发现,影响重轨钢钢包自动开浇率主要因素有:生产组织不合理致使钢水在钢包内的停留时间长、水口烧氧操作不规范、钢包透气性差、出钢时提前加入物料和引流砂原料等。

2.1 生产组织不合理

据统计,当出钢完至开浇盛钢时间<120 min时,钢包自开率最高。随着时间的增加自动开浇率下降,当>240 min时自动开浇率明显下降。重轨钢的生产组织为:铁水预脱硫→转炉→LF精炼→RH真空脱气→连铸机。经过统计,盛钢时间超过180分钟不自开炉数占不自开总炉数的15%左右。由此可见,钢水长时间压站对于钢包不自开影响比较明显。因此,生产上应合理安排,减少钢包盛钢时间。

2.2 钢包准备不规范

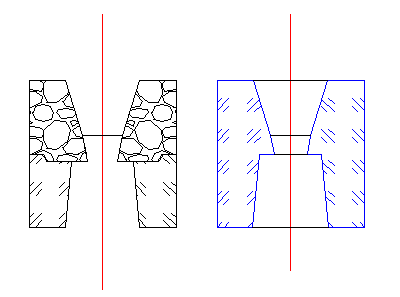

1)由连铸下来的钢包,必须对水口内的残钢、渣进行彻底清理。日常工作中发现由于热修工技术不熟练、责任心不强等原因,在清理水口时仅从包底外侧向包内吹扫水口及座砖内壁的钢渣。表面上看内壁很光滑,其实水口座砖喇叭口处的粘钢或耐火泥并未清理干净(见图一),很容易在此处形成多余的烧结块,导致水口烧眼。2)透气砖横断造成钢包底部串气吹散引流砂或投用的钢包透气性差导致钢包底部钢水循环不良、温度低,也会造成钢包水口不自开。

图一:耐火泥未清理干净

2.3 合金、脱氧剂的加入时间

转炉在出钢前期加入合金、脱氧剂。由于加入时间较早,可能使合金掉在引流砂中或大量的合金熔化后部分粘结在水口座砖附近。造成水口不能自动开浇。

2.4 透气砖的影响

由于透气砖质量不稳定造成透气性差、透气砖横断等现象。出钢前,底吹气体沿着横断的透气砖串到水口座砖处,将引流砂吹散造成钢包水口不能自动开浇。

2.5 引流砂原料选择不合理

钢包水口内的引流砂在接触钢水后,一般形成三层结构(自上而下分别为:熔融层、烧结层、松散层)。①熔融层是由于引流砂接触钢水后被高温钢水熔化所产生,要求不易过多,因此要求铬砂具有较高的耐高温性能。②烧结层处于熔融层下方。它是由于温度高而烧结形成,其作用可以防止钢水不断向下渗透。自动开浇是依靠钢包中钢水的自重产生压力将烧结层压破,所以烧结层不易过厚。因此,要求引流砂具有较高的烧结温度,保证在一定钢水温度内不过度烧结。③松散层位于烧结层下方。钢水侵入引流砂的颗粒之间,随着钢水温度的降低逐渐开始凝固,形成强度较大的砂·钢混合凝固层。如果颗粒配比不适当,钢水就会轻易渗入引流砂内。开浇时下部引流砂流出水口,若砂·钢混合凝固层较厚,也容易造成钢包水口不能自动开浇。

3 改进措施及效果

3.1强化职工标准化操作,严格推行列车时刻制度

1)对职工进行培训教育,在日常工作中养成按制度、按规程、按标准操作。从而达到稳定生产、减少事故,降低因人为操作、设备事故造成钢水压站致使钢包水口不能自动开浇的影响。2)连铸机执行恒拉速制度。确保每炉钢的浇筑时间基本稳定,有利于调度人员合理组织生产。3)强化生产组织管理,通过执行列车时刻表制度,使各生产工序之间紧密衔接,进而减少钢水在钢包内的停留时间。通过上述措施的实施,一季度重轨钢不自开炉数中超时炉数的占比由37.7%降低到二季度的3.2%(包括一季度限产因素影响)。

3.2加强热修操作,选用红、净的钢包

热修工在处理水口内的钢渣、火泥时,从钢包外使用烧氧枪将水口内的钢渣、火泥清理干净后再从钢包内清理一次。保证水口及水口座砖喇叭口内无钢渣、火泥。2)钢包投用时,选用空置时间短的钢包(原则上使用A1包),防止包内温度低在包底结冷钢造成烧眼;选用包内、包沿无浮动钢渣的钢包,若有浮渣需人工清理干净,避免在座包时渣子掉进水口内(见图二)影响自开。3)加砂人员在加引流砂前认真检查水口内是否干净。若有渣子或火泥必须处理干净后再进行加引流砂操作。加引流砂的量应该保证在水口座砖上形成凸起的山丘状。

图二:浮渣掉入水口内

3.3 选择合适的时间加入合金及脱氧剂

通过现场观察,在出钢量达到钢包容量1/3时加入合金及脱氧剂,在出钢完毕后合金能完全熔化又不影响钢包水口自动开浇。由此规定,炉后加合金时间定在出钢开始1.5分钟后,这样减少了合金掉进引流砂附近或熔化不完全而影响钢包水口自动开浇的因素。

3.4改进水口座砖

通过将水口座砖由分体型(图三)改进为整体型(图四)后,有效的防止以下情况的发生:1)上、下座砖之间由于渗钢(图五)造成加砂后钢水返进引流砂内引起水口不能自动开浇。2)透气砖横断、包底串气吹散引流砂造成水口不能自动开浇。

图三:改进前水口座砖 图四:改进后水口座砖

图五:上下座砖之间渗钢

3.5优化引流砂的选用

要保证较高的自动开浇率,引流砂必须符合以下要求:1)有较高的耐火度,能有效的防止烧结;2)粒度搭配适当、混合均匀,能较好地阻止钢水浸入;3)有较高的热阻和较低的膨胀系数;4)热态下有较好的流动性。这样才能保证引流砂内渗入的钢液少、钢 -砂混合烧结层较薄,在开浇时下部的引流砂能快速的流出水口,上部的引流砂烧结层被钢水的静压力压破,实现钢包水口自动开浇。经过近半年时间对引流砂材质的优化,在多种配方中选用了自开率较好的3型引流砂,作为重轨钢的专用砂子。具体理化指标如下表:

砂子型号 | Cr2O3 | SiO2 | Al2O3 | Fe2O3 | MgO | C固 | 水份 |

1 | 34.21 | 24.41 | 11.1 | 21.37 | 7.5 | 0.21 | 0.088 |

2 | 33.48 | 24.96 | 11.34 | 20.52 | 7.51 | 0.36 | 0.07 |

3 | 37.74 | 30.13 | 8.57 | 15.58 | 4.77 | 0.19 | 0.071 |

3型引流砂在粒度上选择了0.1-1.5mm并且添加了高熔点的氧化锆7.98%。这样实现了重轨钢较好的自动开浇。

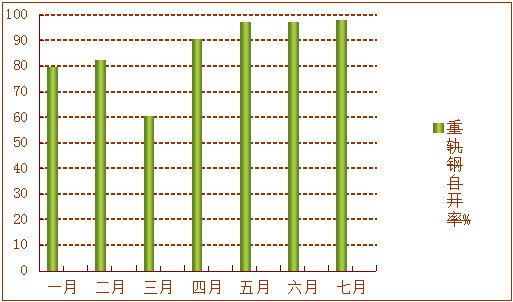

4 效果

重轨钢的钢包自动开浇率不仅与引流砂的质量有关,更与使用现场的工艺条件、使用方法、钢包空滞留时间、水口及其座砖的清理等因素密不可分。要想实现 100%的自动开浇率,必须供需双方之间在各个方面之间紧密配合。通过在以上几个方面采取改进措施,该厂重轨钢的钢包自开率得到较好的提高。下表为上半年重轨钢自开率的数据统计:

连续在5、6、7三个月重轨钢的钢包自开率达到97%以上。提高了铸坯的质量和一次成材率,减少了因烧氧而引起的铸坯降级、改判等一系列的问题。

参考文献:

[1] 吴元刚,钢包自开率影响因素分析及改进.河北冶金.2011,12.

[2] 陈永金等.提高160 t钢包自开率的工艺实践.柳钢科技.2011,2.

[3] 尤良.提高钢包自动开浇率.科学之友.2010,9.

- 上一篇:邯钢7号高炉开炉技术进步 下一篇:树脂砂在3.5吨钢锭冒口内衬上的使用

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页