天柱炼钢厂南区2#连铸机无缺陷铸坯生产探索

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

天柱炼钢厂南区2#连铸机无缺陷铸坯生产探索刘海军 李晓明 马勇广摘 要:天柱炼钢厂于2012年投产以来,不断完善和优化无缺陷铸坯的工艺技术、提高质量,并逐步拓宽品种、降低成本,较好地满…

天柱炼钢厂南区2#连铸机无缺陷铸坯生产探索

刘海军 李晓明 马勇广

摘 要:天柱炼钢厂于2012年投产以来,不断完善和优化无缺陷铸坯的工艺技术、提高质量,并逐步拓宽品种、降低成本,较好地满足了型钢厂轧制H型钢、工字钢、槽钢等产品。

关键词:无缺陷铸坯

1 概述

天柱炼钢厂装备有两座容量为80吨的顶底复合吹炼转炉,出钢采用挡渣塞挡渣效果可达≤2.5kg/t,一座钢包精炼炉(LF)升温速度4°C/min,带有合金微调系统,南区2#连铸机为弧型多点矫直连铸机,结晶器长度800mm,基本半径12米,冶金长度26.84米,拉速可达0.55-1.25m/min,中间包容量25吨,铸机采用蝶形钢包旋转塔,大包全程密封保护浇注,结晶器液面自动控制、高频小振幅,二冷计算机动态控制,计算机优化切割等技术。主要浇铸断面230′350 mm 275′380 mm 320′410 mm 320′510 mm,所生产铸坯用于天柱型钢厂轧制H型钢、工字钢、槽钢以及角钢等型钢产品。

本文主要介绍该连铸机投产后的基础性技术工作,总结生产无缺陷铸坯的经验,仅供同行同类型铸机参考。

2 生产连铸无缺陷坯的基本状况

生产无缺陷连铸坯是天柱炼钢厂一直以来不懈追求的目标,是炼钢厂各生产工序控制水平的综合体现。通常而言,所谓无缺陷连铸坯就是指连铸机浇铸成型的连铸坯没有表面缺陷,不需要表面清理即能满足轧钢厂对铸坯表面的要求。在南区2#连铸机投产以来始终以提高连铸坯表面无清理率和铸坯质量合格率为目标,不断消化和完善工艺技术,注重发挥连铸机的装备优势,稳定工艺操作及控制,使改连铸机铸坯无清理率大99.5%铸坯的实物质量较好满足了型钢轧制的要求,为实现连铸坯热送热装、节能降耗奠定了基础。

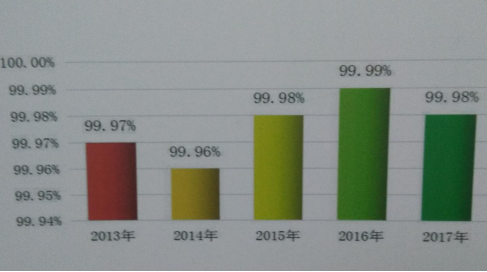

表1:天柱钢铁炼钢厂2013-2017年铸坯合格率

3 提高连铸坯质量的主要技术措施

3.1 连铸钢水温度的控制:

连铸钢水温度是连铸浇钢的重要工艺参数之一,因为钢水温度高

低直接关系到铸坯的实物质量。几年来,我们通过工序温度的调查找出影响温降的主要因素是钢包包况的影响,因此我们制定了相应的包况管理办法,加速钢包的热周转使钢包到中间包的温降由原来的20—40°C范围减少到20—30°C范围,使中包温度合格率由最初的40%提高到90%以上。中包温度实际控制情况如下图:

注:中包温度合格标准为目标温度T-5/+10。

中包温度的差值≤10°C的占80.2%,中包温度极差比例及分布:

温度差值(°C) | ≤5 | ≤8 | ≤10 | ≤12 | ≤15 | ≤18 | ≤20 |

占有率(%) | 36.8 | 66.1 | 80.2 | 89.5 | 95.7 | 98.7 | 100 |

值得提出的是,由于摸清了温降规律,将钢水温度进行了分级管理,转炉的出钢温度克服了宁高勿低的思想,严格按目标温度出钢。因此,出钢到达吹氩站温度合格率由50%上升到85% 。粗略计算精炼所用的冷却废钢的消耗吨钢减少了3公斤,年经济效益45万以上。

4 连铸保护浇铸技术的控制及效果

连铸保护浇铸是防止钢水二次氧化的重要措施之一。几年来,通

过实践分析出不断改善保护浇铸措施,使连铸保护浇铸的增[N]由最初的8ppm降到3ppm以下。主要进行地工作如下:

1)原有的保护管采用弥散式和勾槽式的透气方式其透气部位与钢

包下水口接触以达到密封效果,但存在的问题是因耐火材料需考虑透气性故强度受到影响,往往在多炉连浇时由于需要清理该部位残钢而使透气部位损伤造成透气不均匀,起不到理想的透气效果。根据密封要求我们选择了一种不和钢包下水口接触的顶部狭缝透气方式的保护管进行保护浇铸,其效果十分理想,其优点之一是由于不考虑其透气问题,因此保护管耐材强度可以提高,在使用中基本不受损坏;优点之二是透气环不同下水口接触,不易堵塞,并且透气均匀,保证了密封效果。三种形式保护管增[N]效果情况如下图。

形式 | 弥散式 | 勾槽式 | 顶部夹缝式 |

增[N]范围 | 0—20ppm | 0—15ppm | 0—5ppm |

平均增[N] | 7ppm | 5ppm | ≤2ppm |

2)在保护管与大包下水口之间加装一个密封垫圈,这不仅极大改

善和稳定了大包保护浇铸的密封效果,而且防止大包下水口和保护管的粘连,使换大包时保护管能顺利更换,缩短了保护管更换时间30秒秒以上。

3)加强大包保护设备的维护,尤其确保氩气接点的正常点检工

作,不允许有丝毫漏气发生,否则增氮将会大幅度提高,一般会达到10ppm左右。

通过以上工作,大包-中包钢水增[N] ≤3ppm的炉次百分率大幅度上升,具体见下表:

大包-中包钢水△[N] ≤3ppm的炉次百分率

月份 | 2018年1---6月份 △[N] ≤3ppm的炉次百分率 | 2013年1---6月份 △[N] ≤3ppm的炉次百分率 |

1月 | 75.5 | 28.3 |

2月 | 77.9 | 27.8 |

3月 | 67.8 | 29.2 |

4月 | 65.6 | 39.7 |

5月 | 76.1 | 39.9 |

6月 | 79.3 | 40.7 |

5 连铸机设备状态的控制

连铸机设备状态控制的好坏是确保铸坯质量的最主要的措施,因此,加强连铸机辊缝测量和调整使铸机始终保持正常状态,加强水质和二冷喷嘴管理,结晶器定期更换等工作已成为天柱炼钢厂连铸设备管理的基础工作。其具体做法如下:

1)定期测量连铸机开口度,根据测量结果进行对弧和辊缝调整,保证辊缝精度+-1.5mm的符合率在大于90%以上。由此使三炼钢厂铸坯内部裂纹发生率控制在0.5%以内,确保了铸坯的内部质量。

2)用硫印结果诊断铸机设备。炼钢厂坚持每浇次每流取硫印试样1--2块,并在4小时内快速分析出结果。如发现内部裂纹2.0级时则立即对铸机进行调整。因此,目前南区2#连铸机硫印C级率一直能控制在97%以上。

年 | 12年 | 14年 | 16年 | 2018年1-6月 |

C级率(%) | 92.0 | 97.3 | 99.1 | 98.8 |

B级率(%) | 4.2 | 1.5 | 0.9 | 1.2 |

A级率(%) | 3.8 | 1.2 | 0 | 0 |

3)定期检查和更换喷嘴制度。为确保二次冷却效果,使铸坯均匀冷却,保证二冷喷嘴正常工作十分重要。因此,规定每天白班利用浇钢空隙时间全面检查和清理喷嘴,同时清理过滤网,考虑到外弧喷嘴不宜检查,我们规定铸机检修大于10小时必须将喷嘴全部更换。因此,二次冷却一直处于较为良好的受控状态。

4)抓好操作更换件的管理和在线定检制度。铸机操作更换件的检修质量十分重要,因此必须由专人进行精心管理,并签字确认,提高责任感。为此三炼钢厂结晶器、0段和扇形段检修后的确认签字及检修质量不仅设备人员确认,而且生产工艺人员也要确认,提高了设备检修精度。同时加强设备的点检制度,因此使铸机关键设备完好率保证在95%以上。

6 Q235钢种铸坯内部裂纹的控制

Q235钢种铸坯中间裂纹的控制铸坯产生中间裂纹开始并没有引起高度重视,对于轧制薄板用钢中间裂纹不会带来很大的影响,但是轧制H型钢时影响则较大。经分析是铸坯内部裂纹在轧制中因压下比小没有焊合而导致,为此,天柱炼钢厂决心对供型钢的厂的Q235B铸坯中的内部裂纹进行控制。

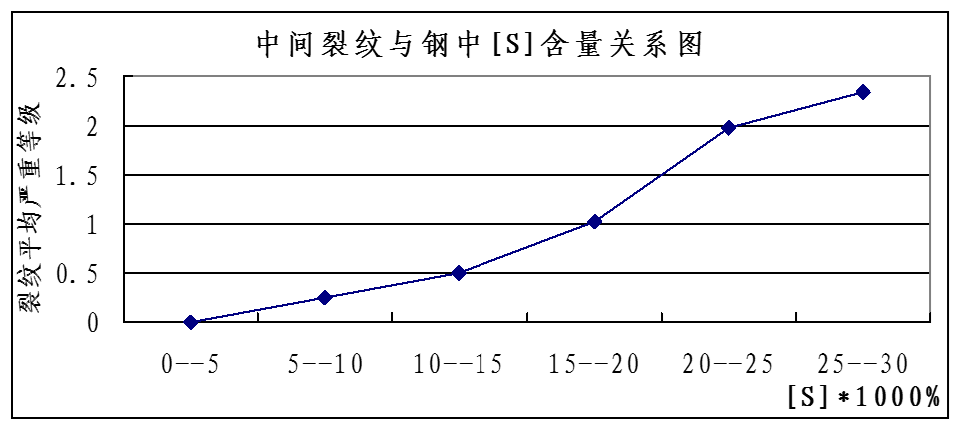

内部裂纹与钢中硫含量明显相关。下图为Q235内部裂纹与[S]含量的关系。

从上述分析结果可以认为连铸坯中间裂纹与钢中的元素含量关系密切,特别是钢中 [C]、[S]含量。当[C]≥0.14%时,钢中[S]含量较高时中间裂纹较为严重,特别是[S] ≥0.035%时,而当[S]≤0.025%时,中间裂纹严重程度明显减少。

鉴于上述原因,天柱炼钢厂制定了冶炼用料钢中硫含量严格控制,规定入炉铁水硫≤0.040%,成品硫≤0.030% 。同时,加强铸机开口度和喷嘴的管理,使Q235B钢内部裂纹得到了有效的控制。

7 正在努力实施并已初见成效的几项工作

7.1 保护渣自动加入装置的投入使用

天柱炼钢厂以往手动加渣就是用一个推渣耙子间断地向结晶器内液面内加入保护渣,加入地均匀性不好,不但造成浪费,而且不利于铸坯质量进一步提高,实践也证明一些质量问题和漏钢地发生也保护渣加入不均匀有一定的关系。天柱炼钢厂从2016年开始,逐步推广应用了自动加渣技术,效果良好。

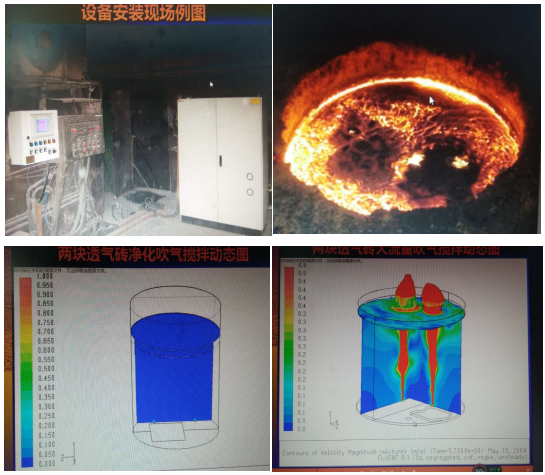

7.2钢包自动吹氩投入使用

自动吹氩气体系统具有严密性强、自动化等特点,运行中更是体现出了其节能的效果,与传统的吹氩控制相比有十分明显的节能效果,均匀了温度,降低了温度差,节约工序时间,提高了钢水的纯净度和成分均匀性,为连铸机生产无缺陷铸坯创造了良好地钢水条件。

7.3下一步计划应用钢包自动下渣检测技术

钢包自动下渣检测技术的应用控制钢包渣进入中间包的下渣量,减少了钢包钢水的剩余量。初略估统计每包钢水可以减少残留钢水0.5—1吨,是一种提高铸坯质量和提高钢水收得率的有效方法。

8 结论

天柱炼钢厂南区2#机连铸机投产以年来,由于十分注重无缺陷铸坯的生产技术,扎扎实实地提高连铸坯实物质量,控制设备功能的完好率,开展工序质量创优活动,稳定生产操作,使三炼钢厂连铸坯质量合格率稳定在99.98%以上,大部分部分钢种实现100%的热送热装,稳定地为型钢厂轧制型钢提供优质铸坯,为天柱钢铁H型钢产品赢得了信誉。

- 上一篇:2#高炉中修降料面操作实践 下一篇:邯钢7号高炉开炉技术进步

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页